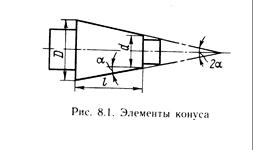

Обработка деталей с конической поверхностью связана с образованием конуса, который характеризуется следующими размерами: меньшим диаметром – d, большим диаметром – D и расстоянием l между плоскостями в которых расположены окружности с диаметрами d и D. Угол α называют углом наклона конуса, а угол 2α – углом конуса.

Отношение К=(D-d)/l называется конусностью и обычно обозначается со знаком деления (например, 1:20 или 1:50).

Отношение (D-d)/2l=tgα называется уклоном.

Способа обработки конических поверхностей.

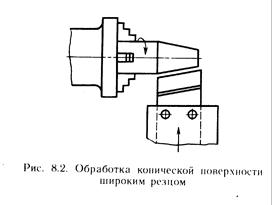

Если длина конуса не превышает 50 мм, то его обработку возможно производить широким резцом. Угол наклона режущей кромки в плане должен соответствовать углу наклона конуса на обрабатываемой детали. Для уменьшения искажений образующей конической поверхности и уменьшения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали. Необходимо учитывать, что при недостаточно жесткой системе СПИД могут возникать вибрации.

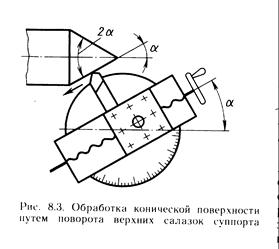

Конические поверхности с большими углами наклона обрабатывают при развернутых верхних салазках суппорта с резцедержателем. При этом подача осуществляется вручную, что является существенным недостатком. При обработке указанным методом необходимо чтобы длина конуса соответствовала длине хода салазок.

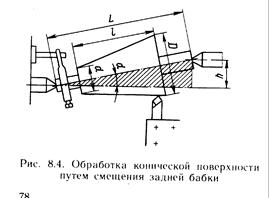

Конические поверхности большой длины с α=8-10¡ можно обрабатывать при смещении задней бабки, величина которого h=L*sinα. Контроль смещения задней бабки осуществляют по шкале, линейке или индикатору.

Следующий способ – обработка конических поверхностей с использование копира. При этом способе поперечный винт отсоединяется, к станине станка крепится плита с копирной линейкой, по которой перемещается ползун соединенный с суппортом тягой. При продольном перемещении суппорта резец получает продольное и поперечное движение.

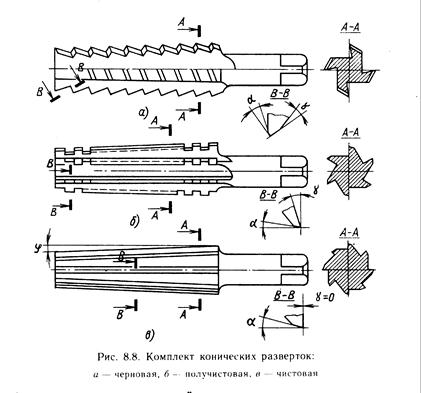

Внутренние конусные поверхности получают теми же способами или применяя операции развертывания комплектом конических разверток. Операция конического развертывания осуществляется в несколько этапов. Заготовка предварительно обрабатывается сверлением, растачиванием. После чего осуществляется черновое, получистовое и чистовое развертывание. Режущие кромки черновой развертки имеют форму уступов, получистовая развертка снимает неровности оставленные черновой разверткой, чистовая развертка калибрует отверстие.

На станках с ЧПУ конусная поверхность образуется при движении резца по заданной в программе траектории.

2014-01-25

2014-01-25 757

757