Обработка наружных цилиндрических поверхностей. Для наружного продольного чернового и чистового точения применяют проходные резцы. Различают прямые, отогнутые и упорные проходные резцы. Кроме того, левые и правые. Прямые проходные твердосплавные резцы изготавливают с главным углом в плане φ=45; 60; 70º. Отогнутые проходные резцы изготавливают с углом в плане 45º. Получили широкое применение т.к. позволяют вести обработку как продольную так и поперечную. Упорные проходные резцы изготавливают с углом в плане φ=90º. Пригодны для обработки деталей с уступами.

Главный угол в плане влияет на стойкость резца. Чем меньше φ тем выше стойкость резца, однако увеличивается нагрузка и при недостаточной жесткости системы СПИД могут возникнуть вибрации.

При токарной обработке наружных поверхностей углы γ, α и δ изменяются в зависимости от положения режущей кромки относительно оси заготовки. Если резец установлен по оси заготовки, углы соответствуют полученным при заточке. При установке того же резца выше оси центров станка, угол γ увеличивается, а углы α и δ уменьшаются. При этом улучшаются условия резания, но в то же время при незначительной перегрузке резец отжимается вниз и внедряется в материал детали, что может вызвать Выкрашивание режущей кромки или поломку резца.

|

|

|

При установке резца ниже оси заготовке γ, уменьшается, а углы α и δ увеличивается. При этом условия резания значительно ухудшаются по сравнению с первыми двумя случаями. При черновой обработке резец устанавливают по оси заготовки или немного выше, но не более чем на 0,01 диаметра заготовки.

Установление рациональных режимов резания при точении, как при точении так и для любого вида механической обработки, заключается в выборе оптимального сочетания глубины резания, подачи и скорости резания, обеспечивающих наибольшую производительность при соблюдении всех требований, предъявляемых к обрабатываемой детали.

Небольшое влияние глубины резания на период стойкости резцов при точении позволяет при черновой обработке весь припуск снимать за один проход. Ограничением является мощность станка.

При чистовом точении число рабочих ходов зависит от требуемых параметров шероховатости и точности обработки.

Рекомендуемая глубина резания.

| Параметр шероховатости | Квалитет | Технологическая система | Припуск на обработку, мм | ||||||

| Число ходов | |||||||||

| Rz=80÷40 | 11-12 | Жесткая Средняя Нежесткая | |||||||

| Rz=40÷10 | 8-10 | Жесткая Средняя Нежесткая | |||||||

| Rz=2,5÷1,25 | 6-7 | Жесткая Средняя Нежесткая |

Подачи при черновом точении деталей резцами с пластинами из твердого сплава.

|

|

|

| Размер державки резца | Диаметр обрабатываемой детали, мм до | Глубина резаня t, мм | |||

| Св. 10 | |||||

| Подача на оборот S0, мм | |||||

| 12х20 16х25 | 0,3 0,38 0,46 0,55 | 0,24 0,32 0,37 0,45 | 0,26 0,32 0,38 | ||

| 20х30 25х25 | св. 500 | 0,47 0,57 0,68 0,88 1,1 | 0,38 0,45 0,55 0,7 0,85 | 0,32 0,39 0,47 0,6 0,73 | 0,4 0,51 0,62 |

| 25х40 | св. 500 | 0,66 0,8 1,00 1,2 | 0,54 0,65 0,83 0,94 | 0,46 0,55 0,7 0,85 | 0,38 0,46 0,6 0,73 |

| 35х40 | св. 500 | 1,3 1,55 | 1,1 1,24 | 0,9 1,1 | 0,76 0,92 |

| 40х60 75х75 | Св. 500 | 2,0 | 1,8 | 1,52 |

Подача выбирается исходя из технологических условий и корректируется в зависимости от изменяющихся условий.

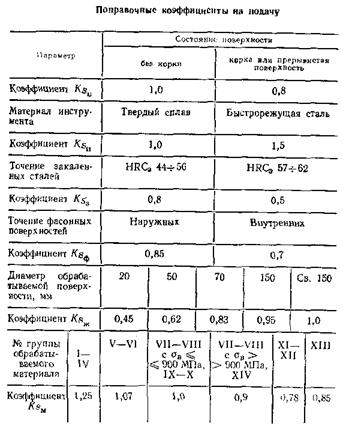

Ksn – коэффициент, учитывающий состояние обрабатываемой поверхности;

Кsи – коэффициент, учитывающий материал инструмента

Кsф – коэффициент, учитывающий форму обрабатываемой поверхности

Кsз – коэффициент, учитывающий влияние закалки

Кsж – коэффициент, учитывающий жесткость технологической системы

Кsм – коэффициент, учитывающий материал обрабатываемой детали

S0T – табличное значение подачи.

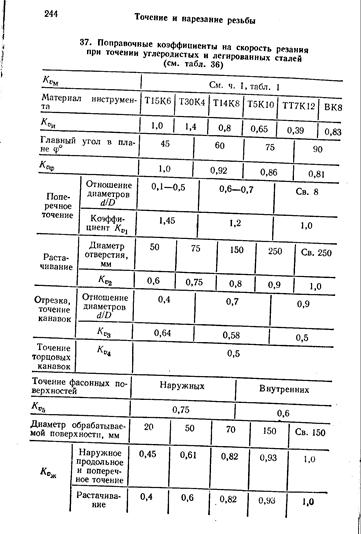

Скорость резания.

V=VT*Kv

Kv=КмКиКφКобрКжКпКо

| Подача на оборот, мм | Глубина резания t, мм | |||||||

| 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 5,0 | 7,0 | 10,0 | |

| 0,10 | ||||||||

| 0,15 | ||||||||

| 0,20 | ||||||||

| 0,25 | ||||||||

| 0,30 | ||||||||

| 0,40 | ||||||||

| 0,50 | ||||||||

| 0,70 | ||||||||

| 1,00 |

2014-01-25

2014-01-25 718

718