Для производства строительно-монтажных работ подбираем кран на основе выбранной монтажной схемы, исходя из которой определяем следующие необходимые параметры:

Qmax — максимальная масса монтируемого элемента;

Нтах — максимальный габарит контурного элемента;

b — габариты здания в плане и на высоте.

На основе этих данных подбираем марку и устанавливают геометрические параметры крана.

1) Для фермы

Высота подъема крюка:

Нкр = Н0 + h3 + hэл + hc = 8,4 + 1,0 + 3,3 + 4 = 16,7 м

где Н0 = 8,4 м — превышение опоры монтируемого элемента;

h3 = 1 м — высота запаса, требующаяся из условий безопасности и удобства монтажа;

h – 3,3 м - высота монтируемого элемента;

hc = 4 м — высота строповки. Траверса КМРЧ-037 4000x5200 масса 470 кг.

Длина стрелы крана:

Lстр=

Где H0 = 2,4 м - превышение опоры монтируемого элемента над уровнем стоянки крана, м;

hш = 1,5 м - высота шарнира пяты стрелы от уровня стоянки крана;

- угол наклона стрелы к горизонту при котором длина будет наименьшей, град

- угол наклона стрелы к горизонту при котором длина будет наименьшей, град

S = 1 м – расстояние от края здания или ранее смонтированного элемента до оси стрелы

Угол наклона стрелы « » определяется по формуле:

» определяется по формуле:

= 61,25о

= 61,25о

Вылет стрелы определяется по формуле:

Где d = 1,6 м - расстояние от оси шарнира пяты до оси вращения крана

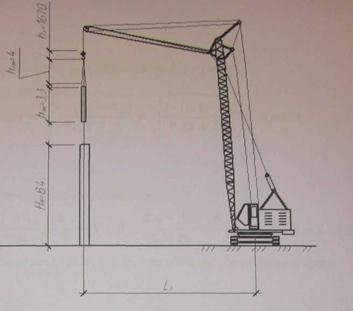

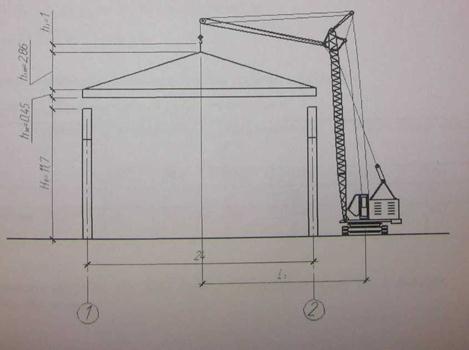

Рисунок 1 - Схема расчета вылета стрелы крана для монтажа фермы.

2) Для плиты

Высота подъема крюка:

Нкр = Н0+ h3+ hэл + hc = 11,7 +0,45 + 2,86 = 16,01 м

Траверса РКРЧ-376

Длина стрелы крана:

Lстр=

Угол наклона стрелы « » определяется по формуле:

» определяется по формуле:

= 57,96

= 57,96

Вылет стрелы определяется по формуле:

Рисунок 2- Схема расчета вылета стрелы крана для монтажа плиты.

3) Для колонны

Высота подъема крюка:

Нкр = Н0 + h3+ hэл + hc = 0 +1,0 + 8,4 +1,16 = 10,56 м

Таблица 3 – Технические характеристики крана

| Тип | Марка | Вылет стрелы, м | Грузоподъемность, м | Высота подъема крана, м | |||

| Max | Min | Max | Min | Max | Min | ||

| Гусеничный | СКГ-401 | 5,2 | 20,7 | 12,3 |

Принимаем кран СКГ-401 грузоподъемностью 35 т и вылетом стрелы 22 м.

Определение производительности монтажного крана

Определяем сменную эксплуатационную производительность для двух вариантов.

Псм = Пчас · Qср · tсм · К2

где Пчас – часовая эксплуатационная производительность.

Qср – средневзвешенная масса монтируемых конструкций;

tсм – продолжительность смены;

К2 – коэффициент перехода от часовой к сменной производительности.

где:  - сумма масс всех монтируемых элементов.

- сумма масс всех монтируемых элементов.

n – общее число монтируемых элементов.

где К1 – коэффициент, учитывающий внутрисменные простои (0,8-0,9)

Тц.ср – средневзвешенное время одного цикла.

Время цикла для монтажа конструкций по видам определяют для каждого варианта по формуле:

Машинное время цикла Тм определяют из условий работы выбранного крана при монтаже элементов по операциям: подъем и опускание крюка, поворот стрелы, подъем и опускание стрелы и перемещение крана с места стоянки:

мин

мин

где Hпк – высота подъема крюка;

Hок – высота опускания крюка;

α - угол поворота стрелы крана, град;

S1 – перемещение груза за счет изменения вылета стрелы;

Kc - коэффициент, учитывающий совмещение операций крана (75%);

V1 – скорость подъема крюка;

V2 - скорость опускания крюка;

nоб – скорость поворота стрелы;

V4 - скорость перемещения крана с одной стоянки на другую

Ферма

Hпк = 9,4 м; Hок = 1 м; α = 180о; Kc = 0,75; V1 = V2 = 5м/мин; nоб = 0,3;

V4 = 16,2 м /мин; S1 = 12

Тр = 33 мин

Колонна

Hпк = 1 м; Hок = 1 м; α = 5о; Kc = 0,75; V1 = V2 = 5м/мин; nоб = 0,3;

V4 = 16,2 м /мин; S1 = 12

Тр = 18 мин

Плита перекрытия

Hпк = 12,7 м; Hок = 1 м; α = 180о; Kc = 0,75; V1 = V2 = 5м/мин; nоб = 0,3;

V4 = 16,2 м /мин; S1 = 12

Тр = 15 мин

Подкрановые балки

Hпк = 8м; Hок = 1 м; α = 180о; Kc = 0,75; V1 = V2 = 5м/мин; nоб = 0,3;

V4 = 16,2 м /мин; S1 = 12

Тр = 47 мин

Средневзвешенное время цикла Тцср, состоящего из суммы ручного и машинного времени, устанавливаем для каждого вида монтируемых конструкций, в зависимости от количества, согласно спецификации элементов, и определяем по формулам для каждого варианта:

где Тм-1 - Тм-n – машинное время цикла для монтируемых конструкций каждого вида, мин;

Тр-1(1)(2). Тм-n(1)(2) – ручное время цикла для первого и второго варианта монтируемых конструкций каждого вида, мин;

n – число видов монтируемых конструкций(в данном случае без учета стеновых панелей);

N – число монтируемых конструкций в каждом виде.

мин

мин

т

т

т/ч

т/ч

Следовательно, эксплуатационная производительность:

Псм = Пчас · Qср · tсм · К2

Псм = 1,89 · 8,28 · 8 · 0,85 = 106,4 т/см

Определение необходимого количества монтажных кранов

Согласно СНиП 1.04.03-85 для здания этого типа общая продолжительность работ составляет 6 месяцев.В качестве нормативной продолжительности работ по монтажу конструкций принимаем 80% продолжительности строительства надземной части.

Продолжительность работ по монтажу конструкций:

Тн =Тсн · k3 · n2;

где Тсн – продолжительность строительства надземной части (месяцы);

К3 – коэффициент (0,8);

n2 - число рабочих дней в месяце (22)

Тн = 6 · 0,8 · 22 = 105,6 дней

Необходимое количество кранов для монтажа всего здания определяется по формуле:

Nкр=

где Pобщ – общая масса монтируемых конструкций всего здания;

Kвс – коэффициент, учитывающий вспомогательные работы (монтаж крана и его пробный пуск) (1.1 – 1.2);

Тн – необходимая продолжительность работ по монтажу конструкций, рабочих дней;

Псм – сменная эксплуатационная производительность;

nсм – число смен работы крана в течение дня (суток).

Принимаем 1 кран.

2013-12-27

2013-12-27 2624

2624