Дефектоскоп - специальный вагон, внутри и под днищем которого размещено оборудование для ультразвукового контроля целостности рельсового пути.

В московском метро, как говорилось выше, есть два дефектоскопа. Первый - № 9425 приписан к электродепо "Красная Пресня". Он был переоборудован из промежуточного номерного вагона (модель 81-714) и в 1995 году пришел на смену вагону-дефектоскопу 1031 типа А (ныне 1031 стоит на той же канаве, что и 9425, возможно, в будущем он будет отправлен в музей подвижного состава метро). Кузов вагона окрашен в красный (внизу) и желтый (вверху) цвета, крыша коричневая, подоконный пояс жесткости белый, на борту надписи "9425" и "дефектоскоп" и наклонная полоса золотого цвета с логотипом фирмы "ТВЕМА" - на этом предприятии, занимающемся изготовлением дефектоскопного оборудования, 9425 проходил ремонт (где-то около 2002 г.); до ремонта этой полосы не было. Окна в дверях закрашены желтой краской, остальные окна не закрашены и закрыты решеткой. Скорость дефектоскопа с включенными датчиками ограничена 50 км/ч, поэтому состав с дефектоскопом всегда "кладёт" (сбивает) график движения той линии, которую проверяет. Этот вагон не имеет постоянных вагонов сопровождения, его включают в состав из резервных вагонов по схеме NNNN-nnnn- 9425 -nnnn-NNNN или NNNN- 9425 nnnn-nnnn-nnnn-NNNN(NNNN- головной вагон сопровождения, nnnn - промежуточный) или (очень редко, если нет резервных вагонов) в грузовой поезд депо "Красная Пресня": 9222-7225- 9425 -9158ср. Он обслуживает Сокольническую, Арбатско-Покровскую, Филевскую, Кольцевую и Таганско-Краснопресненскую линии. Работает обычно каждый второй рабочий день в непиковые часы..

|

|

|

Второй московский дефектоскоп (9279) обитает в депо "Владыкино". Этот вагон - возможно, единственный безмоторный головной вагон в метрополитенах бывшего СССР, что довольно дико выглядит, но тем не менее оправдано - головной вагон-дефектоскоп способен дальше "залезть" в оборотный тупик, таким образом, пути тупика не нужно проверять ночью при помощи дефектоскопных тележек. Моторы у 9279, 9425 и других проверяющих путь вагонов удалены именно для того, чтобы на их место поставить оборудование(датчики). Внешне он почти ничем не отличается от обычного вагона модели 81-717, только у него не 6, а 4 фары в двух застекленных отсеках - это один из двух последних в Москве номерных-подстекольников(второй подстекольник - 8416 из грузового состава депо "Варшавское"). В кабине вместо таблички с указанием конечной станции написано "дефектоскоп", такая же табличка есть под лобовым стеклом в кабине вагона 9210 - второй головы этого спецсостава. Дефектоскоп 9279 работает в составе 9279 -9643-7486-7533-9210 и обслуживает Замоскворецкую, Калужско-Рижскую, Калининскую, Серпуховско-Тимирязевскую, Люблинскую и Каховскую линии. График работы почти такой же, как у дефектоскопа 9425.

|

|

|

Любой проверочный состав, как известно, нарушает график движения на той линии, которую проверяет, и потому чем меньше спецпоездов, тем лучше для диспетчеров и прочих людей, ответственных за этот самый график. В петербургском метро для решения этой проблемы сделали "ход конем" - дефектоскоп и путеизмеритель ходят там в одном составе: 3740-3861- 001 - 003 -6039-3932. Гнездится сие чудо в депо "Московское". 001 - путемер, 003 - дефектоскоп, оба эти вагона - типа Ем, когда их переоборудовали в спецвагоны, им сменили бортовые номера (003 изначально носил номер 3875). Оба вагона окрашены как все вагоны в Питере - по-номерному, т.е. синие, пояс жесткости белый, на дверях белые полосы, образующие букву V.

8 В процессе эксплуатации ж.-д. пути в рельсах под воздействием подвижного состава, природных и других факторов образуются дефекты и повреждения, угрожающие безопасности движения поездов. Выявление дефектов в рельсах обычно производится средствами дефектоскопии с использованием методов неразрушающего контроля. Дефектоскопия рельсов включает оценку их качества в процессе изготовления, в эксплуатационных условиях, а также на рельсосварочных предприятиях, производящих сварку новых и ремонт старогодных рельсов, и направлена на своевременное обнаружение гл. обр. внутренних скрытых дефектов. Учет выхода рельсов в дефектные и анализ результатов дефектоскопического исследования позволяет определить распределение дефектов по видам, выявить причины их образования в зависимости от эксплуатационных условий и качества металла; разрабатывать мероприятия по повышению прочностных характеристик и качест-

ва изготовления рельсов, продлению сроков службы и повышению общей надежности пути, по совершенствованию методов и средств рельсовой дефектоскопии.

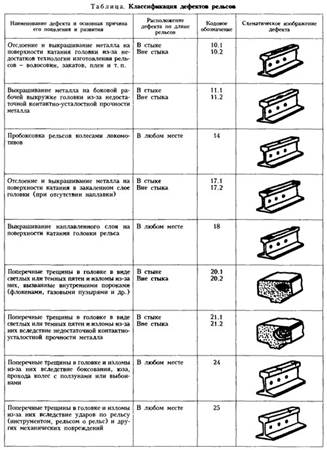

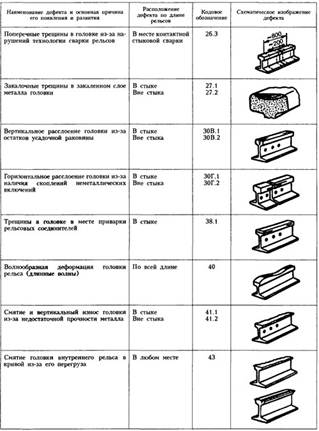

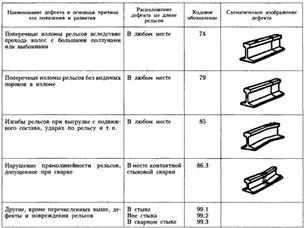

Виды дефектов, причины их появления и способы выявления, указания по эксплуатации представлены в Каталоге дефектов рельсов. В таблице приведена классификация дефектов с их кодовым обозначением и схематическим изображением. Все дефекты рельсов кодированы трехзначным числом; при этом первая цифра указывает вид дефекта и место его появления по элементам сечения рельса (головка, шейка, подошва), вторая цифра определяет разновидность дефекта с учетом основной причины его зарождения и развития, третья цифра указывает на место расположения дефекта по длине рельса.

Из общего числа 38 классифицированных видов дефектов наибольшее количество приходится на головку рельсов (дефекты 10.1-2; 11.1-2,…47.1, 49) в виде выкрашиваний и отслоений металла на поверхности катания, поперечных трещин и изломов, продольных трещин с расслоением головки, смятия и неравномерного износа. Дефекты, номера которых начинаются с цифры «5» (50.1-2, 52.1 -2,...59) относятся к шейке рельсов в виде расслоений, трещин и коррозии. Шестая группа объединяет дефекты и повреждения подошвы рельсов в виде трещин, выколов и коррозии. Дефекты седьмой группы – в основном поперечные изломы рельсов по всему сечению, дефекты 85 и 86 определяются остаточным изгибом рельсов. Прочие дефекты относятся к девятой группе и обозначаются 99.1-3.

Буквы «В» и «Г» после номера дефекта (например, 30.В или 30.Г) индексируют соответственно вертикальное или горизонтальное расслоение головки рельсов.

При расположении дефекта в любом месте по всей длине рельса его код обозначается двумя цифрами (например, 14; 25; 44); при расположении в стыке (на расстоянии до 75 см от торца рельса) после номера дефекта ставится единица (например, 10.1; 11.1; 17.1; 21.1); вне стыка – двойка (10.2; 11.2; 17.2;

20.2 и т.д.); в сварном стыке (на расстоянии до 10 см в обе стороны от сварного шва) – тройка (56.3; 66.3; 99.3)

Наибольший выход рельсов в дефектные, а соответственно их одиночное изъятие и замена происходят из-за недостаточной контактно-усталостной прочности металла (дефекты 11, 21), чрезмерного бокового износа головки в кривых (дефект 44), коррозии подошвы рельсов (дефект 69); выкрашиваний и поперечных трещин в головке вследствие боксования или юза, а также прохода колес с большими ползунами или выбоинами (дефекты 14, 17, 24). Выход рельсов в дефектные зависит также от времени года: зимой-весной он в 2-3 раза выше, чем летом, что обусловлено повышением хрупкости металла рельсов с понижением температуры. Максимальный выход по дефектам на ж. д. Европейской части России приходится на март, на дорогах Востока и Сибири – на апрель. Эти месяцы характеризуются высокими суточными колебаниями температуры рельсов (ночью минус 10-20 °С, днем на солнце плюс 10-15 °С), оттаиванием балласта и возрастающими расстройствами пути.

На отечественных ж. д. получили распространение следующие методы дефектоскопии рельсов.Визуально-акустический метод – простейший способ, позволяющий выявлять некоторые дефекты рельсов с использованием зеркала, щупа, лупы, молоточка. Дефектные рельсы обнаруживают визуально по темным продольным полосам на поверхности катания, ржавым или синим полосам на переходах от шейки рельса к головке и подошве, местным уширениям головки и выщербинам на ней. Зеркало используют для осмотра нижних граней головки и подошвы рельсов, молоточек – для обстукивания рельса и выявления трещины в нем по изменению частоты звука.

|

|

|

Основными методами неразрушающего контроля, позволяющего выявлять внутренние дефекты и их структурные неоднородности, являются магнитный (в т. ч. индукционный) и ультразвуковой. Дефекты определяются с помощью специальных искателей -дефектоскопов, которые могут быть съемными, устанавливаемыми на т. н. дефектоскопных тележках, перемещающихся по рельсовой колее вдоль пути (служат для проверки одновременно обеих рельсовых нитей); переносимыми (для проверки отдельных рельсов); стационарными, устанавливаемыми на рельсопрокатных заводах и в рельсосварочных поездах, а также в виде вагонов-дефектоскопов и самоходных дефектоскопных автомотрис (в России с 1993 г.).

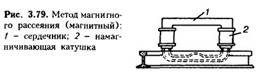

Магнитный метод основан на образовании в зоне дефекта резко выраженной неоднородности поля, наведенного в металле извне (рис. 3.79). В силу различной магнитной проницаемости неповрежденных и дефектных участков в зоне дефекта (трещины, инородных включений и т.п.) имеет место интенсивное искажение магнитных силовых линий.

|

|

|

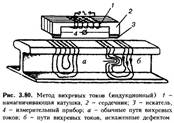

Токовихревой (индукционный) метод основан на улавливании изменений вихревых токов в области дефекта, являющегося препятствием для этих токов (рис. 3.80).

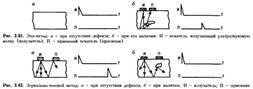

В ультразвуковом методе используется снижение акустической проницаемости металла в зоне трещин, раковин, инородных включений и расслоений. В зависимости от способа обнаружения дефекта в ультразвуковой дефектоскопии различают эхо-метод, зеркально-теневой, теневой и дельта-метод. На практике в основном применяются первые три метода, выявляющие соответственно 93%, 5% и ок. 2% всех дефектов. Эхо-метод основан на излучении в контролируемое изделие коротких зондирующих ультразвуковых импульсов и регистрации эхо-сигнала, отраженного от дефекта (рис. 3.81). В зеркально-теневом методе (рис. 3.82) дефект обнаруживается по существенному местному уменьшению интенсивности (амплитуды) и полному исчезновению отраженной от противоположной поверхности изделия ультразвуковой волны. При теневом методе дефекты определяют по местному уменьшению амплитуды ультразвуковой волны, прошедшей сквозь металл. Дельта-метод ультразвукового контроля (пока не применялся для дефектоскопии рельсов) основан на явлении дифракции ультразвука на неоднородностях, наиболее интенсивно возникающей на краях дефектов.

Магнитный и индукционный методы позволяют выявить поперечные трещины в головке рельса под поверхностью катания на глубине 2-6 мм и менее и площадью 25-35% от сечения головки; ультразвуковые методы -различно ориентированные дефекты практически по всему сечению рельса на ранней стадии их развития.

Наиболее распространенными дефектоскопами являются: двухниточные для сплошного контроля рельсов; магнитный МРД-66; ультразвуковые – Рельс-5, Поиск-2, Поиск-10Э; однониточные – Рельс-4, УРДО-3; для контроля сварных соединений – Рельс-6, УД2-12. Реже используются дефектоскопы ранних лет выпуска: УЗД-НИИМ-6М; УРД-63, ДУК-ббП(М), УД11-ПЧ. Кроме того, введены в эксплуатацию: многоканальный двухниточный дефектоскоп нового поколения АВИКОН-01; дефектоскопы-индикаторы для контроля отдельных сечений рельсов -УДС-41Ц, ИУП1-Р-53, УДС-69; однониточные дефектоскопы ПОИСК-11, РДМ-1; дефектоскоп для контроля отдельных сечений и сварных стыков рельсов РДМ-3. Разработаны к внедрению: микропроцессорный дефектоскоп для контроля сварных соединений АВИКОН-02, двухниточный – РДМ-2; автомотрисы АМД-01 и АМД-03 с аппаратурой типа ПОИСК-20 и с регистратором САРОС; ультразвуковые вагоны-дефектоскопы с аппаратурой ПОИСК-6 и ПОИСК-6Э; совмещенные вагоны-дефектоскопы на базе ультразвуковых и магнитных методов контроля с дефектоскопическим комплексом АВИКОН-03.

Дефектоскопия рельсов представляет собой трехуровневую систему, предусматривающую последовательное проведение следующих операций: первичный сплошной контроль двухниточными съемными дефектоскопами и приборами дефектоскопных автомотрис; вторичный сплошной контроль вагонами-дефектоскопами; локальный контроль переносными дефектоскопами сварных стыков, стрелочных переводов, выборочный контроль измерительными средствами автомотрис и вагонов-дефектоскопов. Дефектоскопия рельсов на рельсо-сварочных поездах включает проведение входного контроля, а также пооперационного и приемочного контролей после обработки рельсов и сварных стыков. Средства первичного контроля используются в пределах дистанции пути, вторичного контроля – в пределах железной дороги.

Для эксплуатации дефектоскопных средств на дистанциях пути организуются участки дефектоскопии. Участок должен быть оборудован контрольным тупиком с эталонными дефектами в рельсах для проверки работоспособности дефектоскопов и обучения операторов дефектоскопных тележек. На дистанции пути выделяется также помещение для хранения, технического обслуживания и экипировки дефектоскопной автомотрисы, которая должна быть укомплектована однониточным съемным дефектоскопом и дефектоскопом для контроля сварных стыков. Работа средств рельсовой дефектоскопии дистанции пути осуществляется согласно графику, ежемесячно разрабатываемому руководителем участка дефектоскопии и утверждаемому начальником дистанции. Вагоны-дефектоскопы работают по графику, утвержденному начальником службы пути. График работы вагонов-дефектоскопов составляется ежемесячно специалистом службы пути по дефектоскопии на основании схемы периодичности проверки ж. д. вагонами-дефектоскопами.

Периодичность контроля рельсов средствами дефектоскопии определяется соответствующими нормами с учетом классов пути и среднего выхода рельсов по количеству остродефектных, выявленных в течении месяца на участке пути длиной 10 км. Минимальная периодичность проверки рельсов съемными дефектоскопами составляет от 2 до 5 раз в месяц, автомотрисами – 2-4 раза в месяц, вагонами-дефектоскопами – от 1 раза в месяц до 2 раз в квартал. Потребность в дефектоскопных средствах определяется с учетом необходимой периодичности, а также норм контроля рельсов и элементов стрелочных переводов. Действующие нормы проверки составляют: для ультразвуковых дефектоскопов сплошного контроля рельсов до 140 км/мес, однониточных – до 280 стрелочных переводов/мес, ультразвуковых для контроля свар-Hbjx стыков – до 800 стыков/мес, для автомотрис – до 900 км/мес, для вагонов-дефектоскопов (магнитных) – 4000 км/мес, ультразвуковых – 2000 км/мес.

9 Визуально-акустический способ — простейший способ, позволяющий выявлять некоторые дефекты рельсов с использованием зеркала, щупа, лупы и молоточка. Дефектные рельсы обнаруживаются визуально по темным продольным полосам на поверхности катания, ржавым или синим полосам на переходах от шейки рельса к головке и подошве, местным уширениям головки и выщербинам на ней.

Зеркало используют для осмотра нижних граней головки и подошвы рельсов, молоточек — для обстукивания рельса и выявления трещины в нем по изменению частоты звука.

Основу современной дефектоскопии рельсов составляют различные дефектоскопные средства. К ним относятся:

— съемные средства, перемещаемые по пути для проверки одновременно обеих рельсовых нитей;

— переносные, применяемые для проверки отдельных рельсов;

— вагоны-дефектоскопы, оборудованные средствами автоматического контроля;

— самоходные дефектоскопные автомотрисы, создаваемые в России с 1993 г. и внедряемые с 1996 г.

— стационарные, устанавливаемые на металлургических рельсопрокатных заводах и в рельсосварочных предприятиях.

Основными методами неразрушающего контроля рельсов в используемых средствах являются магнитный и ультразвуковой.

Магнитный метод основан на регистрации образующейся в зоне дефекта резко выраженной неоднородности поля, наведенного на металл извне. В силу различной магнитной проницаемости неповрежденного металла и дефекта (трещины, инородные включения и т. п.) в зоне дефекта проявляется интенсивное искажение направления магнитных силовых линий.

Токовихревой (индукционный) метод основан на улавливании изменений вихревых токов в зоне дефекта, являющегося препятствием для этих токов.

Ультразвуковой метод основан на использовании снижения акустической проницаемости металла в зоне трещин, раковин, инородных включений, его расслоений. В зависимости от способа обнаружения дефекта в ультразвуковой дефектоскопии различают эхо-метод, зеркально-теневой, зеркальный, теневой дельта-ме-тод. В практике ультразвуковой дефектоскопии рельсов используют в основном первые три метода, обнаруживающие соответственно 93 %, 5 % и 1—2 % всех дефектов.

Эхо-метод основан на излучении в контролируемое изделие коротких зондирующих импульсов и регистрации эхо-сигнала, отраженного от дефекта. Зеркально-теневым методом дефект обнаруживается по существенному местному уменьшению интенсивности (амплитуды) и полному исчезновению ультразвуковой волны. При теневом методе дефекты обнаруживаются по местному уменьшению амплитуды ультразвуковой волны, прошедшей сквозь металл.

Наиболее распространенными дефектоскопами являются:

— двухниточные для сплошного контроля рельсов — магнитный МРД-66, ультразвуковые «Рельс-5», «Поиск -2», «Поиск- 10Э», «Поиск-10 Эра», РДМ-2, АВИКОН-01, ЭХО-С;

— дефектоскопы ручного контроля — Рельс-4, Рельс-6, РДМ-1, РДМ-3, АВИКОН-02, Пеленг;

— вагоны-дефектоскопы — совмещенный на базе магнитного и ультразвукового методов (эхо-зеркальный и зеркально-теневой) с аппаратурой АВИКОН-ОЗ, ультразвуковой вагон-дефектоскоп УДС 4-1, «ВД-1 Т» с ультразвуковым и магнитным методом контроля;

— дефектоскопные автомотрисы: АДЭ-1 и АДЭ-2 с ультразвуковой аппаратурой «ЭХО-комплекс», мобильная лаборатория диагностики, паспортизации, мониторинга пути «ЛДМ-1» на базе автомобиля УАЗ на комбинированном ходу.

| Классификация дефектов рельсов |

| РЕЛЬСЫ ЖЕЛЕЗНОДОРОЖНЫЕ, КРАНОВЫЕ, УЗКОКОЛЕЙНЫЕ, СТАРОГОДНЫЕ Все дефекты рельсовв зависимости от их вида, места расположения, причин происхождения классифицированы и имеют свой трехзначный код (см. табл. 1). Основными видами повреждений, деформации и дефектов рельсов являются: трещины, отслоения, выкрашивания, смятия, истирания, наплывы, коррозия металла, механические повреждения рельсов в виде изгибов, пробуксовин, выкола подошвы, головки, внутренние усталостные дефекты, в металле рельса и т.д. В зависимости от деформации или повреждения рельсы подразделяются на на остродефектные, могущие изломаться или разрушиться при под поездом и поэтому подлежащие немедленной замене, и дефектные, служебные свойства которых ниже нормативного уровня, но еще обеспечивают безопасный пропуск поездов с установленными или ограниченными скоростями. По остродефектным рельсам с трещинами, без полного излома возможен пропуск отдельных поездов со скоростью движения не более 15 км/ч. По рельсам типов Р75 и Р65 с внутренними трещинами, не выходящими на поверхность, разрешается пропуск поездов со скоростью до 25 км/ч. |

11 По остродефектным рельсам с трещинами без полного излома возможен пропуск отдельных поездов со скоростью движения не более 15 км/ч, а в необходимых случаях - с проводником.

4.2. По рельсам типа Р75 и Р65 с внутренними трещинами, не выходящими на поверхность, разрешается пропуск поездов со скоростью до 25 км/ч.

4.3. По рельсам с поперечным изломом или выколом части головки без принятия специальных мер пропуск поездов не допускается.

4.4. Если поезд остановлен у лопнувшего рельса (полный отказ), по которому согласно заключению бригадира пути, а при его отсутствии - машиниста, возможно пропустить поезд, то по нему разрешается пропустить только одни первый поезд со скоростью не более 5 км/ч.

По лопнувшему рельсу в пределах моста или тоннеля пропуск поездов во всех случаях запрещается.

4.5. При поперечном изломе или трещине рельсовой плети бесстыкового пути, если образовавшийся зазор меньше 25 мм, до вырезки дефектного места допускается концы плети соединить накладками, сжатыми струбцинами (утвержденного МПС типа). В этом случае поезда в течение 3 ч могут пропускаться по дефектной плети со скоростью не более 25 км/ч. Такой стык должен находиться под непрерывным наблюдением специально выделенного работника.

После сверления отверстий и постановки на поврежденное место рельса типа Р65 или Р75 стыковых шестидырных накладок на четыре болта так, чтобы середина накладки совмещалась с дефектом (при этом отверстия для двух ближайших к дефекту болтов не сверлят во избежание развития трещины в их сторону), поезда пропускаются с установленными скоростями.

2013-12-29

2013-12-29 1427

1427