КЛАССИФИКАЦИЯ ДЕФЕКТОВ ДЕТАЛЕЙ

Дефект — это каждое отдельное несоответствие продукции требованиям нормативной документации. По последствиям дефекты подразделяют на критические, значительные и малозначительные. Критический дефект — это дефект, при котором использование продукции по назначению практически невозможно или исключается в соответствии с требованиями техники безопасности. Значительный дефект — это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим. Малозначительный дефект — это дефект, который не оказывает существенного влияния на использование продукции по назначению и на ее долговечность.

По месту расположения все дефекты подразделяют на наружные и внутренние. Наружные дефекты, такие как деформация, поломки, изменение геометрической формы и размеров, легко выявляют визуально или в результате несложных измерений. Внутренние дефекты, такие как усталостные трещины, трещины термической усталости и т. п., выявляют различными методами структуроскопии деталей. К методам структуроскопии относят магнитодефектоскопию, рентгеноскопию, ультразвуковую дефектоскопию и другие методы. Таким образом, в процессе структуроскопии деталей выполняется комплекс работ, состоящий в выявлении и характеристике дефектов, имеющихся в деталях.

Дефекты по возможности исправления классифицируют на исправимые и неисправимые. Исправимые дефекты — это дефекты, устранение которых технически возможно и экономически целесообразно. К ним относят такие дефекты, как деформации, вмятины, обломы, износ поверхностей, задиры и другие дефекты, не ведущие к полной утрате работоспособности детали. Неисправимые дефекты — это дефекты, устранение которых технически невозможно или экономически нецелесообразно.

По причинам возникновения дефекты подразделяют на три класса: конструктивные, производственные, эксплуатационные.

Конструктивные дефекты — это дефекты, выражающиеся в несоответствий требованиям технологического задания или установленных правил разработки (модернизации) продукции. Причины таких дефектов могут быть весьма различны: ошибочный выбор материала изделия, неверное определение,размеров деталей, режима термической обработки и т. д. Эти дефекты являются следствием несовершенства конструкции и ошибок конструирования.

Производственные дефекты — это дефекты, выражающиеся в несоответствии требованиям нормативной документации на изготовление (ремонт) или поставку продукции. Такого рода дефекты возникают, в результате нарушения технологического процесса при изготовлении или восстановлении деталей.

Производственные дефекты подразделяют на шесть групп.

Первая группа — дефекты плавления и литья. К ним относятся: отклонения химического состава от заданного, ликвация, газовые поры, земляные и шлаковые включения, усадочные раковины, спаи, горячие и холодные трещины и др.

Вторая группа — дефекты, возникающие при обработке давлением. К ним относятся: поверхностные и внутренние трещины, разрывы, риски, волосовины, закаты, плены, расслоения, флокены, зажимы и т. д.

Третья группа — дефекты термической, химико-термической и электрохимической обработки. В эту группу входят: термические трещины, обезуглероживание, науглероживание, водородные трещины, перегрев, пережог, трещины отслаивания и др.

Четвертая группа — дефекты механической обработки. К этой группе относятся: отделочные трещины, прижоги, шлифовочные трещины, нарушение герметических размеров.

Пятая группа — дефекты, возникающие при правке, монтаже и демонтаже. К ним относятся: рихтовочные и монтажные трещины, погнутость, обломы резьбы, нарушение посадок.

Шестая группа — дефекты соединения металлов сваркой и наплавкой. В эту группу входят: раковины, поры, шлаковые включения, перегрев, изменение размеров зерна, горячие и холодные трещины, непровар, неполное заполнение шва, нахлест, смещение кромок шва, непропаивание, непроклеивание, отслоение и др.

Эксплуатационные дефекты — это дефекты, которые возникают в результате износа, усталости, коррозии и неправильной эксплуатации. В процессе эксплуатации наибольший процент отказов возникает в результате изнашивания деталей. Изнашивание — это процесс постепенного изменения размеров и формы тела при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации. Изнашивание деталей зависит от ряда факторов, в частности от условий трения. В зависимости от наличия между трущимися телами смазки различают сухое, граничное и жидкостное трение.

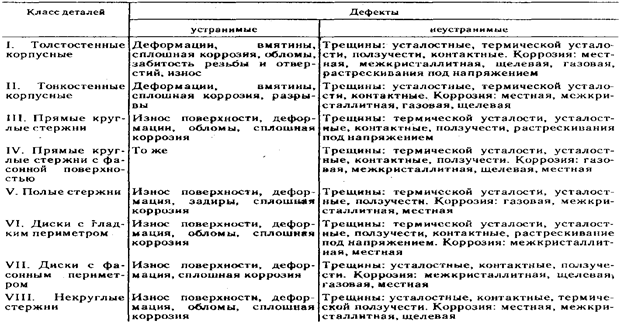

Учитывая, что каждому классу деталей присущи конструктивные особенности и определенные условия эксплуатации, можно ориентировочно установить характерные дефекты деталей каждого класса. В табл. 2.1 приведены примеры вышеуказанной классификации.

Нормативно-техническая, конструкторская, технологическая, эксплуатационная и ремонтная документация стандартизована и является единой для всех предприятий и организаций независимо от их подчиненности и принадлежности к отрасли. Это — "Единая система конструкторской документации" (ЕСКД), "Единая система технологической документации" (ЕСТД), "Единая система технологической подготовки производства" (ЕСТПП).

^ Таблица 2.1. Характерные дефекты деталей различных классов

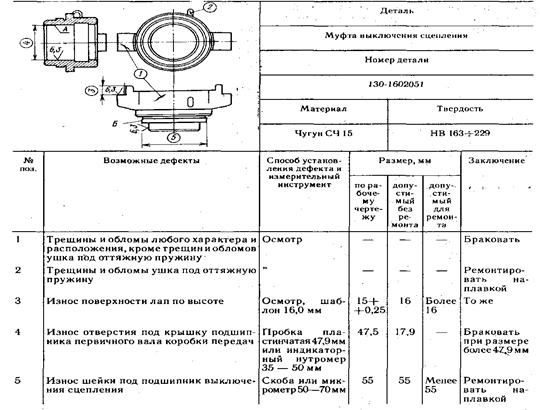

Таблица 2.2.Карта дефектации

Стандартизованные документы на проведение технического контроля предусматривают порядок составления операционных карт технического контроля и ведомостей операционного контроля.

Технические условия (ТУ) на контроль и сортировку деталей в условиях авторемонтного производства разрабатываются на основании анализа условий работы детали, физико-механических свойств, перечня возможных дефектов и др. Они составляются в виде карт (табл. 2.2), которые по каждой детали в отдельности содержат следующую информацию: наименование детали и номер по каталогу, перечень дефектов, способы их выявления и рекомендуемые способы устранения, эскиз с указанием мест расположения дефектов, размеры детали, материал, твердость.

50) Общая сборка и испытание машин

Яндекс.ДиректПеренос, подъем и перемещениегрузов от 4,9 р/кг. Надежно. С Гарантией. Звоните! Работаем круглосуточно!Адрес и телефон takelag-optima.ru

Общая сборка дорожных машин из узлов и агрегатов может производиться непоточным (тупиковым) или поточным способом. Непоточный способ сборки применяется в ремонтных мастерских с небольшой производственной программой. На ремонтных предприятиях сборка дорожных машин производится поточным способом, который имеет целый ряд преимуществ перед непоточным. Преимущества поточного производства перед непоточным были подробно рассмотрены при описании процесса разборки.

Для рациональной организации производства сборочных работ разрабатывают технологический процесс сборки машин с указанием • последовательности операций и технических норм времени.

Технологический процесс сборки машины разбивается по постам, на каждый пост составляется технологическая карта. На основании этих карт определяется трудоемкость выполнения заданного объема работ на каждом посту и намечается необходимое количество рабочих на каждом посту, исходя из условий рационального их использования.

В качестве примера рассмотрим технологическую последовательность поточной сборки трехвальцевого двухосного самоходного катка (рис. 39): установить раму 3 на конвейер; установить на раму двигатель с муфтой сцепления, коробку передач 9 вместе с реверсом, дифференциалом и эластичной муфтой; установить радиатор, верхние и нижние патрубки и соединить их с радиатором; установить вертикальный шкворень, воздухоочиститель топливного и масляного баков; установить рычаги управления, тормозом, двигателем, рычаги гидросистемы рулевого управления; установить пусковой механизм, глушитель, генератор, капот двигателя, щиток контрольно-измерительных приборов, вилки со шкворневой головкой и передние вальцы, оси задних вальцев, тент и сиденье; обкатать и испытать самоходный каток с последующим контролем.

После сборки машины проходят обкатку и‘испытание, при этом проверяют качество сборки. Перед обкаткой машины должны быть проверены ее комплектность и правильность крепления и заправки смазкой узлов и агрегатов согласно существующим инструкциям. Не допускаются подтеки масла, топлива и воды через уплотнения и соединения.

Рис. 39. Самоходный каток

При испытании нужно обращать внимание на четкое взаимодействие механизмов управления машиной. Рычаги управления должны легко передвигаться и устойчиво закрепляться в необходимом положении.

При обкатке и испытании проверяют работу механизмов, выявляют дефекты (стуки, повышенные шумы, заедание, подтекание воды, масла и топлива, нагрев и т. п.). Кроме того, в процессе обкатки регулируют тормоза, реверсы, фрикционные сцепления, гусеницы и другие механизмы.

В качестве примера рассмотрим испытание и обкатку самоходного катка. Перед испытанием катка все его узлы и агрегаты должны быть проверены согласно существующим техническим условиям. Производится заправка масла в агрегаты машины, добавляется смазка в сопряжения деталей и проверяется работа всех рычагов управлений, а также надежный пуск двигателя стартером.

После проверки и заправки топливом и водой каток обкатывают в течение 3 ч. Первый час каток должен передвигаться вперед и назад на I передаче на площадке длиной не более 8 м, второй час — на II передаче на той же площадке в двух направлениях, третий час — на IIIпередаче на площадке 15—20 м.

Во время обкатки должны быть опробованы следующие механизмы и агрегаты: рулевое управление (усилие на штурвале во время движения не должно превышать 80—100 Н, а усилие на рычагах с гидрораспределителем 10—20 Н); надежность реверсивного механизма (усилие на рукоятке не должно превышать 80 Н, а дли-тельность процесса перемены направления движения — не более 1 с, не должно происходить проскальзывание дисков и перегрева фрикционов); надежность работы тормоза (путь торможения не должен превышать величины, указанной в технических условиях на испытание для данной машины); режим работы трансмиссий (не должно наблюдаться повышенного шума, местных перегревов, заеданий и т. п.).

При обнаружении неисправностей узел или агрегат должен быть вскрыт, а после устранения дефектов производят повторное испытание; нормально работающие узлы и агрегаты после обкатки катка не вскрывают.

После обкатки и испытания каток предъявляют отделу технического контроля для приемки. Отремонтированные машины принимают по инструкции Госстроя СССР, техническим условиям на ремонт и сборку машин. Ремонтное предприятие составляет гарантийный паспорт на отремонтированную машину по соответствующей форме. К гарантийному паспорту прикладывают инструкцию о режиме работы машины после ремонта. В ней указывают: продолжительность работы двигателя с ограничителем мощности; продолжительность работы машины на пониженных скоростях и нагрузках; периодичность подтяжки болтовых соединений, замены смазки, а также проверки ответственных сварных швов металлоконструкций и т. п.

Ремонтное предприятие передает заказчику отремонтированную машину вместе с актом приемки ОТК, техническим и гарантийным паспортами, инструкцией о режиме работы ее после ремонта, сопроводительным листом и описью.

Гарантийные сроки работы машины после ремонта устанавливаются нормативно-технической документацией на ремонт машины и должны быть не менее 6 мес.

В случае обнаружения дефектов в отремонтированной машине в течение установленного срока заказчик имеет право на предъявление ремонтному предприятию рекламации, если указанная машина использовалась в соответствии с правилами технической эксплуатации. На обнаруженные дефекты составляется двухсторонний акт по соответствующей форме.

Ремонтное предприятие обязано бесплатно устранить дефекты, выявленные в течение гарантийного срока.

51)

| Дефект гильзы |

| Метки: интенсивно | поверхности | Характерным Характерным дефектом гильзы является износ внутренней рабочей поверхности (зеркало цилиндров) из-за трения поршневыми кольцами. Наиболее интенсивно изнашивается поверхность в плоскости качения шатуна, особенно в зоне размещения компрессионных колец при положении их в верхней мертвой точке (в.м.т.). Кроме того интенсивность износа увеличивается из-за теплового воздействия газов, относительно плохой смазкн и сил инерции, вызываемых возвратно-поступательным движением шатунно-иорш невой группы. Реже наблюдается навигационный износ, задиры на рабочей поверхности гильз. Величину износа, овальность и конусность замеряют индикаторными или микрометрическими нутромерами. Допускается износ гильз цилиндров 0,5...0,7 мм для тракторных и 0,3...0,4 мм для автомобильных двигателей. Гильзы предельно изношенные (вышедшие из ремонтных размеров), а также имеющие трещины, глубокие задиры, изломы, сквозной кавитацион-ный износ выбраковываются. | ||

| Восстановление гильз цилиндров | ||

| Метки: Гильзы | допустимых | цилиндров Гильзы цилиндров, вышедшие из допустимых размеров, но имеющие запас слоя металла восстанавливают до следующего стандартного ремонтного размера. Сначала гильзы растачивают, а затем хонингуют (шлифуют) соответственно на алмазно-рассточных (278Н, 268Н и т.п.) и хонинговальных (ЗБ833, ЗГ833 и т.п.) станках в специальных приспособлениях (кондукторах). Перед растачиванием гильзу замеряют, определяют наибольший ее внутренний диаметр в зоне работы верхних компрессионных колец. Зная величину диаметра в месте наибольшего износа гильзы и необходимые припуски на растачивание и хонингование определяют возможный ближайший ремонтный размер гильзы. Ремонтный размер гильзы Dp подсчитывают по формуле Dp= dm+ +2 hp + 2hx, где dm — диаметр гильзы в месте наибольшего износа, мм; hp и hx— соответственно припуски на сторону для растачивания (0,06...0,10 мм) и хонингования (0,02...0,03 мм). |

52) Допустимые размеры деталей определяют и назначают, исходя из предельных, установление которых представляет наибольшую сложность. [ 1 ]

Допустимый размер детали можно легко определить, если известна величина допустимого ее износа. [ 2 ]

Допустимые размеры детали для каждого вида ремонта находятся в достаточно широких пределах: от верхнего, равного номинальному размеру детали, до нижнего, определяемого минимально необходимым ресурсом ее работоспособности до соответствующего планового ремонта. В общих условиях на дефектацию деталей часто указываются только наименьшие допустимые размеры детали. [ 3 ]

Наибольшую сложность при разработке технических требований на дефектацию деталей представляет определение допустимых размеров деталей. [ 4 ]

Наибольшую сложность при разработке технических условий на де-фектацию деталей представляет определение величины допустимого размера детали. [ 5 ]

Методика определения предельно допустимого технического состояния составных частей оборудования, рекомендуемых к эксплуатации без ремонта, должна быть составлена предприятием-разработчиком ремонтной документации. Допустимые размеры деталей после износа, а также предельно допустимый зазор с сопрягаемой деталью указываются в технических требованиях на дефектацию и ремонт. [ 6 ]

| Схема к определению допустимых и предельных размеров деталей в зависимости от вида ремонта машины. |

С), при котором производится разборка узла с рассматриваемым валом. Если при втором среднем ремонте вал не будет заменен или восстановлен, то ко времени очередного капитального ремонта цапфа вала будет иметь износ больше предельного на величину ЕЕ. Таким образом, допустимые размеры деталей определяются с учетом вида ремонтов. Так, например, для цапфы вала с номинальным диаметром 200 мм, соединенной с подшипниками скольжения, и с предельным размером 190 мм допустимыми размерами могут быть: для капитального ремонта - любой размер в пределах 200 - 196 мм, для среднего - 200 - 194 мм, для текущего - 200 - 193 мм. [ 7 ]

В процессе контроля для деталей, требующих ремонта, устанавливают вид и объем ремонта, годные детали направляют на склад запасных частей для дальнейшего использования, а негодные сдают в утиль. Сортировка деталей на группы производится на основании утвержденных технических условий на каждую деталь. Эти технические условия на контроль и сортировку деталей оформлены в виде карт, в которых указывается перечень возможных дефектов, способ определения дефекта, номинальные и допустимые размеры детали, возможность и способ ремонта ее. [ 8 ]

Конфигурация детали, получаемой литьем или прессованием, не должна препятствовать свободному течению массы при формовании. При разработке конструкции детали следует максимально упрощать ее конфигурацию и обращать основное внимание на ее расположение в форме и на расположение литника. Если конфигурацию детали упростить нельзя, то ее необходимо расчленить на более простые, сопрягающиеся между собой элементы. На допустимые размеры детали прежде всего влияет текучесть прессматериала. Особенно это проявляется у термореактивных прессматериалов. [ 9 ]

53)

2013-12-31

2013-12-31 820

820