Многие корпусные детали автомобильной техники изготавливают из серого, ковкого и высокопрочного чугуна. Так, из серого чугуна изготавливают блоки цилиндров, картера коробок передач и раздаточных коробок, корпуса насосов и другие детали. Из ковкого чугуна - ступицы колес, картера редукторов ведущих мостов, рулевых механизмов и т.д. Коленчатые, распределительные и др. детали изготавливают из высокопрочного чугуна.

Характерными дефектами этих деталей являются трещины, пробоины, отколы, повреждение резьбы в отверстиях, износ рабочей поверхности. Они устраняются в основном сваркой и наплавкой.

Наличие в чугуне значительного содержания углерода и низкая его вязкость вызывают определенные трудности при восстановлении деталей из этого материала:

· отбеливание шва в результате быстрого охлаждения наплавленного металла. При быстром охлаждении углерод не успевает выделиться в свободном состоянии в виде графита и остается в химически связанном состоянии в виде цементита. Шов получается твердым, хрупким и не поддается обработке;

· возникновение больших внутренних напряжений и трещин в зоне сварки

при неравномерном нагреве или охлаждении детали;

· возникновение пор и раковин, вызванных образованием при сварке чугуна

тугоплавких окислов, создающих на поверхности расплавленного металла

твердую пленку, которая затрудняет выход газов;

· высокой жидкотекучестью чугуна в расплавленном состоянии и мгновенным переходом его из жидкого состояния в твердое.

Во избежание появления трещин и отбеливания чугуна при сварке применяют следующие технологические меры:

· выбор оптимальных температурных режимов и предупреждение перегрева

зоны сварки путем применения обратной полярности, уменьшения времени непрерывного горения дуги;

· снижение внутренних напряжений в зоне сварки путем уменьшения объема наплавленного металла, проковки шва в горячем состоянии, уменьшения скорости охлаждения;

· правильный выбор способа сварки.

Для получения качественного шва необходимо правильно подготовить под сварку (наплавку) дефектное место детали – поверхность в зоне трещины очистить до блеска, концы трещины при толщине детали более 5 мм засверлить сверлом диаметром 3…4 мм.

Сварка чугунных деталей может выполняться без подогрева (холодным способом), с местным или общим подогревом и горячим способом, предусматривающим нагрев детали (в печи или другим способом) до температуры 650…680 0С. Горячий способ обеспечивает высокое качество сварки, но он сложен и применяется главным образом при восстановлении сложных корпусных деталей на авторемонтных предприятиях. Холодный способ проще и широко применяется для восстановления деталей.

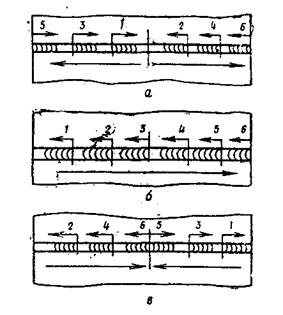

Электродуговая сварка чугунных деталей производится постоянным током обратной полярности (деталь соединяется с отрицательным полюсом сварочного генератора, а электрод – с положительным), короткими участками, обратноступенчатым способом (рис. 5.23). Для обеспечения достаточной прочности и хорошей обрабатываемости наплавленного металла холодную сварку рекомендуется осуществлять:

· электродами МНЧ-1 (63% Ni + 37% Cu) со специальным фтористо-кальциевым покрытием или железо-никелевыми электродами типа ЖНБ;

· электродами ЦЧ-4, представляющими собой сварочную проволоку Cв-08 или Cв-08А с фтористо-кальциевым покрытием, содержащим титан или ванадий, которого в наплавленный металл переходит до 9,5 %. Перед сваркой рекомендуется подогревать деталь до 150…200 0С, а после наложения валиков сразу же их проковывать;

· электродами ОЗЧ-1, представляющими собой медную электродную проволоку с фтористо-кальциевым покрытием, содержащим железный порошок. После сварки каждый участок необходимо проковывать и продолжать ее после охлаждения шва до 50…60 0С.

Рис. 5.23. Обратноступенчатый способ наложения шва: а – от середины к

краям шва; б – от одного края шва к другому; в – от краев к середине

Заварку трещин в тонкостенных деталях ведут предельно короткой дугой участками длиной 30…40 мм от середины трещины к концам, не допуская нагрева детали более 70 0С. Если трещина имеет разветвления, то сначала завариваются они, а затем основная трещина.

При сварке толстостенных деталей накладывается несколько слоев. Перед наложением каждого последующего валика необходимо с предыдущего удалить шлак и окалину.

Неглубокие отверстия завариваются с одной стороны, глубокие с двух. При этом под отверстие устанавливают подкладку из меди или стали 08.

Швы, требующие герметичности, проковываются или замазываются эпоксидными пастами.

Газовую сварку чугуна цветными сплавами без подогрева детали выполняют в сочетании с дуговой сваркой и широко применяют в ремонтном производстве для сварки трещин на обрабатываемых поверхностях корпусных деталей. Присадочный материал – латунь Л62. Температура плавления латуни ниже температуры плавления чугуна (880…950 0С), поэтому ее можно применять для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений. Использование этого процесса позволяет получать сварочные швы плотные, легко поддающиеся обработке.

Обработка швов ведется напильниками или абразивными кругами с использованием механизированного инструмента.

2013-12-31

2013-12-31 1067

1067