Технология восстановления деталей и сопряжений

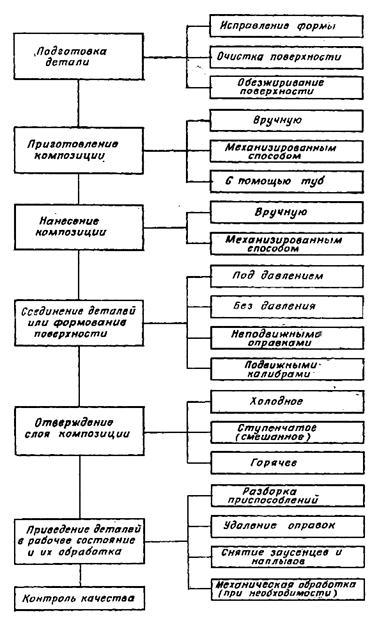

Для заделки трещин чугунных корпусных деталей рекомендуется эпоксидная композиция состава - Б (табл. 5.10). При восстановлении деталей, работающих в условиях вибрации, в указанный состав вводят до 30 % тонкоизмельченной слюды и резины. Схема технологического процесса восстановления деталей эпоксидными композициями представлена на рис. 5.24 и 5.25.

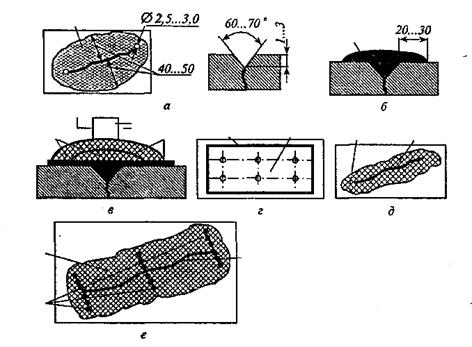

Применение полимерных материалов дает хорошие результаты только при тщательном выполнении операций по подготовке поверхности в зоне дефекта. Следы краски и коррозии не допускаются. По концам трещины сверлят отверстия диаметром 2,5…3,0 мм (рис. 5.24,а). Снимают фаску вдоль трещин под углом 60…700 на глубину 1…3 мм. Зачищают поверхность на расстоянии 40…50 мм от трещины шлифовальным кругом, дважды обезжиривают аце-

тоном с последующей просушкой в течении 8…10 мин. На подготовленную

Рис. 5.24. Применение полимерных материалов при заделке трещин (а – г, е)

и пробоин (д): 1 – зона подготовки поверхности; 2 – композиция; 3 – стекло-ткань; 4 – ролик; 5 – стальная накладка; 6 – сварочный шов; 7 - фигурная вставка; 8 – трещина

поверхность шпателем наносят эпоксидный состав Б при ремонте чугунных и стальных деталей, состав В – алюминиевых деталей.

Если длина трещины на детали меньше 20 мм (рис. 5.24,б), то проводят отверждение нанесенной композиции при комнатной температуре 12 ч. А затем деталь нагревают в термошкафу по одному из режимов: при температуре 40 0С в течение 48 ч, при - 60 0С – 24 ч, при - 80 0С – 5 ч, при - 100 0С – 3 ч.

Трещины длиной 20…150 мм (рис. 5.24,в) заделывают постановкой накладок из стеклоткани. При этом первая накладка должна перекрывать трещину на 20…25 мм, а вторая на – 30…40 мм. Каждую накладку прокатывают роликом для удаления воздуха и лучшего их прилегания к детали.

Трещину (пробоину) длиной более 150 мм (рис. 5.24,г) заделывают наложением металлических накладок толщиной 1,5…2 мм с перекрытием трещины на 40…50 мм на эпоксидную композицию с последующим закреплением их винтами. В накладке сверлят отверстия диаметром 10 мм на расстоянии 50…70 мм друг от друга. По этим отверстиям накернивают и сверлят отверстия в детали, нарезают резьбу М8. Данный способ может применяться в тех случаях, когда трещины расположены на плоских поверхностях деталей. Дефекты не плоских поверхностей деталей, при наличии пробоин и трещин, рекомендуется устранять сваркой или комбинированным способом (рис.5.24,д).

С этой целью, для придания герметичности, на сварочный шов наносят слой эпоксидной композиции.

Хорошие результаты при заделке трещин дает применение фигурных вставок (рис. 5.24,е) с последующей герметизацией зоны нанесения эпоксидной композиции. Применение стягивающих вставок позволяет вернуть первоначальное пространственное положение базовых элементов корпусных деталей, что положительно влияет на работоспособность отремонтированных узлов.

Рис. 5.25. Схема технологического процесса восстановления деталей

эпоксидными композициями

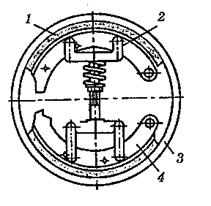

Приклеивание фрикционных накладок осуществляется клеем ВС-10Т. Технология приклеивания:

· обезжиривают поверхность колодки ацетоном и просушивают 10 мин;

· наносят клей ВС-10Т толщиной 0,1…0,2 мм и просушивают не менее 5 мин на воздухе при комнатной температуре (после сушки резиновый брусок не должен прилипать);

· соединяют склеиваемые детали (рис. 5.26) под давление 0,5…1,0 МПа;

· устанавливают приспособления в сушильный шкаф для полимеризации и выдержки при температуре 180…190 0С в течение 40 мин;

· отключают шкаф, охлаждают его вместе с приспособлением до 70…1000С;

· охлаждают приспособление на воздухе до 35…40 0С;

· разбирают приспособление и зачищают подтеки и наплывы клея;

· контролируют качества склеивания внешним осмотром и простукиванием.

|

Для восстановления неподвижных подшипниковых соединений применяют эпоксидные композиции, эластомеры и анаэробные герметики. Поверхности зачищают до блеска, дважды обезжиривают ацетоном с последующей сушкой в течение 10 мин.

При малом износе (зазор до 0,2 мм) на поверхность детали наносят эпоксидный состав А (табл. 5.10), выдерживают 10 мин, соединяют детали, удаляют излишки эпоксидного состава и отверждают.

При большом износе на подготовленные посадочные поверхности шпателем наносят эпоксидный состав (Б или Г – для стальных и чугунных деталей, В – для алюминиевых деталей). Затем деталь с составом выдерживают на воздухе при комнатной температуре в течение 2 ч для состава Б и 1 ч – для состава Г. Деталь устанавливают на кондуктор (плиту с направляющими втулками и фиксирующими штифтами), закрепленный на столе сверлильного станка (пресс или другое оборудование), и формируют слой эпоксидного состава под номинальный размер с помощью калибрующей стальной оправки, закрепленной на шпинделе станка (без вращения оправки). Это обеспечивает соблюдение параллельности осей восстанавливаемых отверстий и их межцентровых расстояний. Оправку предварительно смазывают маслом АКЗП-6 или техническим солидолом. После калибрования проводят отверждение состава. Вместо формирования после полного отверждения эпоксидного состава отверстия можно расточить.

При ремонте неподвижных соединений (корпус-подшипник или вал-подшипник) часто применяют эластомер ГЭН-150 (В) и герметик 6Ф. Поверхность, на которую наносят покрытие, зачищают абразивной шкуркой на тканевой основе до металлического блеска. Эту операцию производят с помощью ручной пневматической шлифовальной машины. После этого дважды обезжиривают зачищенную поверхность ацетоном и просушивают в течение 10 мин. Кистью (окунанием или центробежным способами) наносят равномерно тонкий слой эластомера и выдерживают на воздухе 20 мин. Толщина одного слоя покрытия находится в пределах 0,01…0,015 мм. При необходимости наносят последующий слой до получения заданной толщины и проводят термообработку покрытия (см. табл. 5.8 и 5.10) в сушильном шкафу или камере при температуре 115…160 0С в течение 30 мин. Неподвижные соединения с покрытием из эластомера или герметика собирают запрессовкой с натягом 0,01…0,03 мм.

Эффективный и несложный способ восстановления посадочных отверстий под подшипники в корпусных деталях – это калибрование поверхности эпоксидных композиций. Его сущность состоит в том, что на изношенную поверхность детали наносят слой эпоксидной композиции, который после предварительного частичного отверждения калибруют, исключая таким образом расточку восстановленных отверстий.

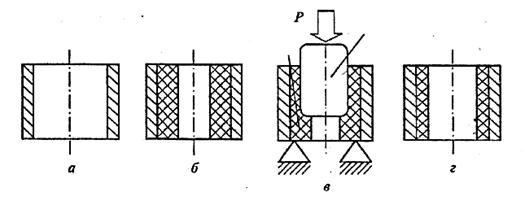

Технологический процесс (рис. 5.27) включает следующие операции:

· очистку поверхности посадочного отверстия и ее обезжиривание;

· приготовление эпоксидной композиции и нанесение ее толщиной 1…1,5 мм на подготовленную поверхность;

· частичное отверждение и калибрование;

· окончательное отверждение композиции и снятие наплывов;

· контроль качества покрытий.

Таким способом восстанавливают посадочные отверстия подшипников в корпусах водяного насоса, коробок передач, раздаточных коробок, в крышках распределительных шестерен двигателей и т.д.

Для калибрования используют механические или гидравлические прессы, вертикально-расточные или сверлильные станки.

Рис. 5.27. Схема (последовательности этапов) технологического процесса

восстановления деталей размерным калиброванием:

а – изношенное отверстие, очищенное и обезжиренное; б – нанесенный слой

эпоксидной композиции, частично отвержденной; в – калибрование (1– эпокси-

дная композиция; 2 – калибр); г – отвержденный слой эпоксидной композиции

Часто посадочные поверхности в корпусах (иногда и на валах) восстанавливают вклеиванием втулок, заранее изготовленных с необходимой точностью, с помощью эпоксидного состава А. В этом случае исключается последующая механическая обработка втулки. Иногда на подготовленное отверстие с нанесенным эпоксидным клеем вставляют обезжиренную тонкую пластину – свернутую втулку и раскатывают отверстие роликовым раскатчиком.

При фиксации колец подшипников в корпусе и на валу с помощью анаэробных герметиков поверхности обеих деталей очищают и тщательно обезжиривают. На поверхности деталей наносят из капельницы флакона герметик, разравнивают капли кистью. При сборке детали центрируют с помощью оправок и приспособлений. Собранное соединение выдерживают в неподвижном состоянии при комнатной температуре 30…40 мин, после чего анаэробный материал набирает технологическую прочность и с ремонтируемого узла можно снимать центрирующее приспособление. По истечении 5…24 ч герметик набирает рабочую прочность. Марку герметика выбирают по таблице 5.8 в зависимости от зазора в соединении. С увеличением толщины слоя герметика его долговечность снижается. Для повышения прочности и расширения технологических возможностей в герметики добавляют наполнители (табл. 5.11).

Составы на основе анаэробных материалов приготавливают непосредственно перед их употреблением путем тщательного перемешивания наполнителей с герметиком. Состав следует использовать в течение 1 ч.

Таблица 5.11

Допустимые зазоры применения составов на основе

анаэробных герметиков

| Состав композиции, % от общей массы | Допустимый зазор, мм |

| Порошок железный ПЖ очень мелкий (ВМ) или мелкий (М) -15, анаэробный герметик - остальное | 0,15…0,3 |

| Пудра бронзовая или порошок медный – 15, порошок полиэтилена мелкодисперсный – 30, герметик - остальное | 0,15…0,5 |

| Тальк – 25, порошок железный (М) – 5, герметик - остальное | 0,5…1,0 |

| Графит – 25, пудра бронзовая (порошок медный) или порошок железный ПЖ (М) – 0,1, герметик – остальное | 0,5…1,0 |

| Пудра алюминиевая – 25, пудра бронзовая или порошок железный ПЖ (М) – 0,1, герметик - остальное | 0,5…1,0 |

| Порошок медный – 15, герметик - остальное | 0,15…0,5 |

Сильно изношенные резьбовые отверстия в корпусных деталях часто восстанавливают установкой ввертышей. В этом случае ввертыши удобно закреплять нанесением на поверхности их и отверстия эпоксидного слоя А. При небольших износах соединение восстанавливают путем нанесения эпоксидного состава на подготовленные отверстие и шпильку (болт). При износе до 0,3 мм наносят состав Е или анаэробный герметик, а более 0,3 мм – состав Б, при восстановлении соединения с алюминиевой деталью – состав В. Для

фиксации (стопорения) резьбовых соединений применяют анаэробный герметик или состав Е. Во всех случаях необходимо соблюдать условия подготовки поверхностей и режимы отверждения полимера.

При ремонте из-за деформации сопрягаемых деталей разъемного неподвижного соединения, повреждений прокладок не всегда удается добиться надежной герметичности. Для обеспечения герметичности находят эффективное применение полимерные герметизирующие материалы. Они могут быть неотверждающимися (жидкие уплотняющие материалы типа ГИПК и уплотнительные замазки, например У-20А). Их применяют обычно в сочетании с твердыми традиционными прокладками и отверждающимися (герметик типа «Эластосил» и др.) взамен твердых прокладок. «Эластосил 137-83» и компаунд КЛТ-75 можно использовать при неплоскостности соединяемых поверхностей до 0,8 мм.

Технологический процесс ремонта включает очистку поверхностей сопрягаемых деталей от старых прокладок, зачистку, обезжиривание поверхностей ацетоном, нанесение герметика и сборку соединения. Герметик «Эластосил 137-83» и компаунд КЛТ-75 наносят на одну из подготовленных деталей ровным слоем толщиной 1…3 мм (взамен твердых прокладок). Сборку соединений после нанесения герметика производят в течение 20 мин, отверждение – при комнатной температуре в течение 6 ч.

Герметики ГИПК-242 и ГИПК-244 разогревают до 80 0С, наносят на одну из деталей, устанавливают твердую прокладку, на нее вновь наносят слой герметика и собирают соединение. Эти герметики можно использовать и без твердых прокладок при зазоре до 0,15 мм. Появляющиеся при сборке подтеки в соединении должны быть удалены тампоном, смоченным ацетоном.

При трещинах, пробоинах, обрывах трубопроводов, зачищают и обезжиривают поврежденный участок, наносят на него эпоксидный состав А. Затем покрывают составом одну из сторон стеклоткани и наматывают ее два-три слоя на поврежденный участок. На стеклоткань вновь наносят эпоксидный состав А и отверждают.

Для устранения повреждений машин в полевых условиях применяется аптечка ПУ-186, которая состоит из восьми туб – шесть туб наполнены эпоксидной смолой с пластификатором и наполнителем (состав серого цвета) и две тубы – отвердителем (состав цвета слоновой кости). Составы для туб указаны в табл. 5.12. Аптечками укомплектовываются подвижные ремонтные мастерские, а в ремонтно-восстановительных частях создаются посты ремонта деталей полимерными материалами.

Для восстановления деталей, особенно сложной конфигурации, на ремонтном предприятии применяют технологии нанесение полимерных порошков газопламенным и вибровихровым способами, погружением деталей в расплавы пластмасс, литьем под давлением и другие.

Таблица 5.12

Составы для туб

| № состава (тубы) | Наименование материалов | Обычная композиция | Быстроотверждаю-щаяся композиция | ||

| массовых частей | % | массовых частей | % | ||

| Эпоксидная смола ЭД-16 | 62,5 | - | - | ||

| Эпоксидный компаунд К-115 | - | - | 62,5 | ||

| Дибутилфталат | 12,5 | - | - | ||

| Молотая слюда | 37,5 | ||||

| Полиэтиленполиамин | - | - | |||

| Отвердитель АФ-2 (УП-583) | - | - | 95,7 | ||

| Белая сажа | - | - | |||

| Аэросил | - | - | 4,3 |

2013-12-31

2013-12-31 993

993