Технологічний процес фарбування складається зі зняття старої фарби (при необхідності), знежирення, очищення від іржі й окалини, ґрунтування, шпатлювання, нанесення покриття, сушіння його й у випадку потреби полірування. У деяких місцях на фарбу наносять протишумову й протикорозійну мастику.

Підготовка поверхні. Найпростішим способом зняття старої фарби є механічний - за допомогою сталевої щітки, наждакової шкурки, іглофрези й т.д. При цьому на оброблюваній поверхні можуть з'явитися подряпини й зазубрини. Фарбу можна спалити й вогнем паяльної лампи.

Найбільш ефективним є хімічний спосіб зняття старої фарби. Якщо з виробу буде потрібно повністю зняти фарбу, то його занурюють у ванну з 10 %-ним водяним розчином каустичної соди. При температурі розчину 80...95 °С у залежності від складу й товщини фарба зніметься за 10...30 хв. Для місцевого видалення фарби користуються змивками, які являють собою органічні розчинники в суміші з іншими компонентами. Змивку АФТ-1 застосовують для зняття олійної фарби й нітроемалі, СД - для синтетичних емалей. Змивки СП-6 і СП-7 найбільш ефективні, але токсичні й горючі. Змивки УПС-1 і УПС-2 менш токсичні, а УПС-1 негорюча.

Найпростішу змивку готовлять із 10 частин (по масі) роздрібненого парафіну, що розчиняють в 45 частинах нагрітого до температури 70...80 °С ксилолу. Після одержання однорідної прозорої маси її прохолоджують до температури 45...50 °С и додають 45 частин ацетону. Через застосування ацетону змивку не можна готувати на відкритому вогні. Посуд нагрівають у гарячій воді.

Змивку наносять на поверхню пензлем. Фарба починає набухати й відшаровуватися. Залежно від матеріалу на це буде потрібно від декількох хвилин до декількох годин. Розм'якшену фарбу знімають металевим шпателем. При товстому шарі покриття процедуру повторюють. Треба мати на увазі, що змивки в більшому або меншому ступені токсичні й горючі.

Поверхні знежирюють неетилованим бензином або уайт-спіритом, які вогненебезпечні. Після протирання на поверхні не повинно залишатися ворсинок. Чистоту поверхню перевіряють промокальним папером. Якщо після протирання на папері залишаються сліди жиру або бруду, то знежирення треба повторити.

Іржу, що відшаровується, і окалину видаляють вручну. Тонкі плівки іржі обробляють перетворювачами іржі. Наприклад, «Автоочищувач іржі Омега-1», «Диоксидин», состав 1120 і ін. Для цієї ж мети можна використати 10 %-ний розчин ортофосфорної кислоти НзРО4. Обробленій поверхні дають просохнути при кімнатній

температурі до трьох днів. Добре видаляє іржу ґрунт-

перетворювач ЭВА-0112. [

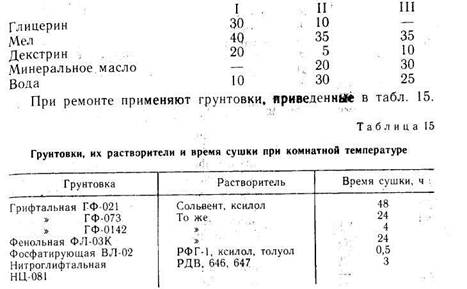

Для протикорозійного захисту й поліпшення зчеплення ґрунтовки з металом на автомобільних заводах кузова фосфатуть. У ході ремонту фосфатний шар руйнується й вимагає відновлення. Для цього придатні два состави (по масі):

- 40 % ортофосфорної кислоти НзРО4, 10 % фосфорнокислого цинку Zn(H2PO4) 2, 5 % фосфорнокислого алюмінію, 10 % хромового ангідриду Cr.s, 10 % марганцевокислого калію КМпО4, 20 % метилового спирту СНзОН і 5 % бутилового спирту;

- 12% фосфорнокислого цинку Zn(H2PO4), 0,25 % азотнокислого натрію NaNO3, 0,75% фтористого натрію Na і 87 % води.

Состав наносять пензлем на підготовлену поверхню при кімнатній температурі. Після півгодинної витримки поверхню обмивають три рази гарячою водою.

Поверхню можна покрити фосфатуючою ґрунтовкою ВЛ-02, ВЛ-08 або ВЛ-023. Така ґрунтовка складається із двох компонентів: плівкоутворювача й кислотного розріджувача, які перед застосуванням змішують у певних пропорціях. Після півгодинної витримки розбавляють до необхідної в'язкості толуолом або ксилолом. Час висихання близько 30 хв. Потім наносять звичайну ґрунтовку.

|

Час сушіння даний при кімнатній температурі, але властивості ґрунтовок значно підвищуються при гарячому сушінні (близько 100 °С). Ґрунтовка повинна бути менш в'язанням, чим фарба. Ґрунтовка наноситься на поверхню кистю або краскораспылителем рівним шаром товщиною 15...20 мкм. Висохла поверхня повинна бути матової, тому що із блискучою поверхнею фарба зчіплюється погано. При необхідності поверхня зашкуривают.

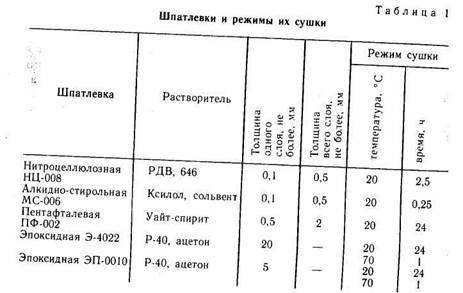

Нерівності поверхні вирівнюють шпатлюванням. Треба мати на увазі, що шпатлювання не поліпшує захисні властивості покриття, тому що чим товщий шар шпаклівки, тим легше й швидше вона розтріскується й руйнується.

Шпаклівки складаються звичайно з тих же речовин, що й фарби з додаванням наповнювачів (крейда, охра, залізний сурик і ін.) і пластифікаторів. При суцільному шпатлюванні шпаклівка наноситься на поверхню фарборозпилювачем. Товстий шар шпаклівки легко розтріскується, тому її наносять шарами товщиною не більше 0.5 мм. Кожний шар повинен добре просушуватися перед нанесенням наступного шару. Загальна товщина шарів не повинна перевищувати 2мм.

Епоксидну шпаклівку можна наносити на незагрунтовану, але очищену й знежирену поверхню. Товщина шарів може доходити до 20 мм. Якщо шпаклівка стікає з похилих поверхонь, то до змішування її з затверджувачем додають азбестовий або металевий порошок. Епоксидну шпаклівку наносити потрібно рівніше, тому що після затвердіння її важко шліфувати. Якщо попередньо додати в шпаклівку тальк, то наступна обробка полегшується. Для вирівнювання глибоких дефектів найбільше підходять поліефірні шпаклівки (ПЭ-0085, ORTO). Товщина їх шарів не обмежується. Попередньо поверхню очищають до металевого блиску. Шпаклівку наносять на знежирену й суху поверхню. У потрібну кількість шпаклівки вводять певну кількість затверджувача. Масу ретельно перемішують і використають протягом 5 хв. При правильному співвідношенні компонентів шпаклівка твердне при кімнатній температурі без усадки за 20...30 хв, після чого її можна легко шліфувати. При застосуванні гарячого сушіння спостерігається деяка усадка.

Компоненти епоксидних і поліефірних шпаклівок дратують очі, слизьові оболонки, а при безпосереднім зіткненні й шкіру. Тому треба дотримуватись наведених правил по застосуванню.

Дані про шпаклівки наведені в табл. 16.

|

Перед фарбуванням треба ретельно відшліфувати всі нерівності й подряпини на висохшій шпаклівці, інакше всі вони будуть згодом видні на покритті. Також шліфують старі покриття й всі блискучі поверхні, що підлягають фарбуванню, щоб було краще зчеплення між шарами.

Застосовують мокре й сухе шліфування. При мокрому шліфуванні не виникає пилу, шкурка не так швидко засорюється й поверхня виходить більш гладкою. Поверхню рясно змочують водою й користуються водостійкою шкуркою. Якщо її не має, то можна використовувати звичайну шкурку, змочуючи її гасом.

Під шпатлювання ґрунтовку шліфують абразивним папером № 10...6, під емалі - № 6...4, проміжні шари шпаклівки - № 32...8 і останній шар шпаклівки - № 16...4. Остаточно шліфують самою дрібною шкуркою. Якщо її не має, то поверхню з подряпинами треба затерти крейдою тоді від неї залишаться менш помітні риски.

Шліфувальною шкуркою обертають гумовий брусок розміром 120X70 мм і товщиною 5...20 мм. У цьому випадку поверхня виходить більше гладкою й рівною. Випускаються й еластичні шліфувальні кола, що надягають на електродриль. Шліфують не круговими, а зворотно-поступальними рухами, плавно, без сильного натиску. Відшліфована поверхня повинна бути зовсім гладкою на вигляд і на дотик. Для перевірки можна поверхню збоку освітити сильною електричною лампою.

Внутрішня поверхня кузова покривається шумоізоляційною мастикою № 579 або 580. Мастику можна виготовити й самим. Для цього змішують 39,5 % нафтового бітуму, 11,8% гумової крихти, 5,6% деревного борошна, 10% уайт-спірита й 33,1 % неетилованого бензину. Мастику наносять шпателем або після попереднього розчинення в розріджувачі фарборозпилювачем.

На автомобільних заводах днища кузовів покривають антикорозійною мастикою БПМ-1 або пластизолем Д-11А. Із часом головним чином під дією абразивного зношування оголюється ґрунтовка або навіть метал.

Перед відновленням покриття днище й колісні ніши кузова ретельно очищають, промивають і висушують. Мастику, що відшарувалася, знімають шабером і метал очищають до блиску. Наносять ґрунтовку, краще свинцево-сурикову. На висохлу ґрунтовку намазують мастику. Вона повинна сохнути не менш доби.

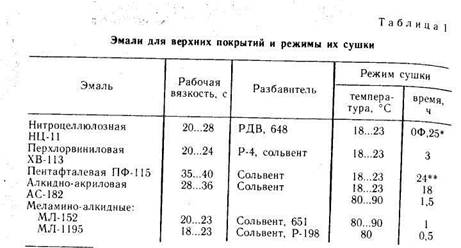

Фарбування. На автомобільних заводах і СТО кузова офарблюють звичайно меламіно-алкідними емалями МЛ-197, МЛ-1110і МЛ-12, режим сушіння яких вимагає температури 135°С. При фарбуванні комплектних кузовів гумові ущільнення й деталі із пластмас не витримають такої температури. Емалі, що висихають при більше низьких температурах, наведені в табл. 17. Покриття бувають звичайно двошаровими, а нітроемалі наносять в 3...6 шарів.

Поверхня, що фарбується, повинна бути зовсім чистою і сухою.

Місцеві виправлення покриття звичайно залишаються помітними. Більш яскравий блиск можна обережно зішліфувать полірувальною рідиною. Правильніше було б фарбувати всю деталь (крило, двері й т.д.). Перед цим старе покриття зашкурюють тонким абразивним папером або пемзою.

|

* Останній шар і шар перед шпатлюванням 1 год, перед поліруванням 12 год.

** Останній шар 48 год.

Емаль ретельно перемішують, проціджують через капронову панчоху й доводять розчинником до необхідної робочої в'язкості.

Якщо виникає необхідність змішувати фарби різних кольорів, то більш темну фарбу домішують до більш світлої.

Широко розповсюджений спосіб розпилення фарби стисненим повітрям. Спосіб продуктивний і не вимагає складного встаткування. Цьому способу супроводжують пожежонебезпека й шкідливі умови праці. Робота фарборозпилювачем вимагає й деякої навички.

Направлене в фарборозпилювач стиснене повітря повинне бути очищеним від вологи, емульсії й пилу. Тиск повітря повинен бути 0,25...0,35 МПа (2,5...3,5 кгс/див2). Приміщення для фарбування повинне бути сухим, теплим і не мати пилу. Фарбу наносять тонким шаром, тому що товстий шар утворить патьоки, погано сохне й можуть з'явитися тріщини. фарборозпилювач тримають перпендикулярно до поверхні, що фарбується, щоб фарба лягала на неї рівномірно на відстані 250...400 мм (для нітроемалі 150...200 мм). При більшій відстані багато фарби губиться, при меншому - з'являються зморшки й патьоки. Щоб покриття вийшло рівномірним, рука із фарборозпилювачем повинна рухатися паралельно поверхні. Фарбують двома тонкими шарами - горизонтально й вертикально.

Перший шар емалі є так званим виявним шаром, яким виявляються дефекти підготовки поверхні. Після висихання цього шару всі дефекти виправляються. Перед нанесенням наступного шару роблять повне шліфування поверхні, щоб поліпшити зчеплення між шарами фарби.

Для утворення міцної захисної плівки нітроемалі наносять до шести шарів загальною товщиною 80... 130 мкм. Більше товсті шари схильні до розтріскування. Інші синтетичні емалі наносять у два-три шари загальною товщиною 70...120 мкм.

Фарборозпилювач вимагає до себе дбайливого відношення. Після закінчення роботи він повинен бути добре вимитий і прочищений від фарби. Канали не можна прочищати металевим дротом; для цього застосовують дерев'яні прутки. Весь фарборозпилювач не можна опускати в розчинник, інакше псуються прокладки й сальники. Рухливі частини фарборозпилювача змазують машинним маслом.

На авторемонтних підприємствах застосовують більш прогресивне безповітряне розпилення з підігрівом фарби. Нагріта до 100 °С фарба подається під тиском 6 МПа (60 кгс/див2) у фарборозпилювач, де через різкий перепад тиску вона розпорошується. Зменшується витрата розчинників і поліпшуються умови праці.

Автомобільні заводи офарблюють кузовні деталі в електричному полі високої напруги. Деталі й барвистий туман одержують різнойменні електричні заряди, внаслідок чого частки фарби притягаються до деталей. Метод дуже ощадливий, тому що втрати фарби мінімальні. Проблеми виникають при фарбуванні виробів складної конфігурації, коли важко одержати рівномірний шар фарби.

Порошкові фарби можуть наноситися в киплячому шарі. Виріб нагрівають вище температури порошкової фарби й опускають у ванну з киплячим шаром порошку. Порошок, стикаючись із нагрітою деталлю, плавиться й осідає рівномірним шаром на деталь. Порошкову фарбу можна також наносити в електричному полі. Стисненим повітрям подаються заряджені часточки порошку на деталь, на яку вони притягаються. Це покриття твердне при плавленні в печі.

Сушіння. При сушінні виникає покриття з необхідними властивостями. Сушінню більшості емалей поряд з випаром розчинника супроводжують і хімічні реакції. При кімнатній температурі ці реакції протікають повільно або взагалі не закінчуються, через що отримане покриття неякісне. На сушіння впливають повітрообмін і освітлення.

У природних умовах температура сушіння повинна бути 18...23 °С и відносна вологість не більше 65%. Сушать у світлому, добре вентильованому приміщенні. Сушіння триває протягом 2...48 ч залежно від марки емалі й уважаються закінченим, якщо притиснуті на 5...6 с пальці не залишають на поверхні слідів.

Штучне сушіння відбувається при температурі 60... 175 °С У цьому випадку процес висихання прискорюється до 50 разів і покриття має значно кращі захисно-декоративні якості. Перед штучним сушінням покриття завжди повинне попередньо піддаватися природної сушці протягом 10...15 хв для випару з покриття розчинника. Температура в сушильній камері повинна підніматися поступово, інакше на покритті можуть виникнути дефекти.

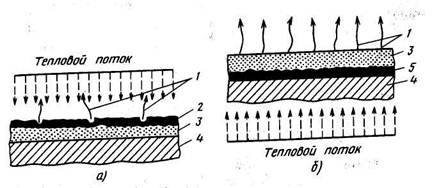

Конвекційне сушіння відбувається в камерах з нагрітим повітрям. Швидкість сушіння регулюють зміною температур і повітрообміну. Висихання покриття починається з його зовнішньої поверхні (мал. 137, а), де утворюється плівка, котра перешкоджає зникненню розчинника. Тривалість сушіння збільшується. Цей метод споживає багато енергії.

Терморадіаційна сушка відбувається під дією інфра червоного випромінювання, що нагріває метал. Покриття починає сохнути знизу, від металу, і пари розчинника виходять вільно (рис. 137, б).

Рис. 137. Схеми сушіння фарби:

а — конвекційна; б — терморадиационная; / — пари розчинника; 2-плівка фарби; 3 —невы-сочщий шар; 4 — деталь; 5 — висохлий шар

Час сушіння коротшає. Утвориться гладке й щільне покриття. Випромінювачі можуть бути термоелектронагрівачами (ТЕН), лампами накалювання або газових пальників. Фарба сохне в 5...15 разів швидше, ніж при конвекційному сушінні гарячим повітрям.

Вироби зі складною конфігурацією (кузов) сушать комбінованим терморадіаційно-конвекційним способом, тому що на їхні сховані поверхні випромінювання не проникає.

Фарбувальні матеріали шкідливі для здоров'я й вогненебезпечні. Забруднене дрантя зберігають у металевій тарі, що щільно закривається. Розлиту на підлогу фарбу негайно витирають або обсипають сухим піском. У приміщенні для фарбування не можна варити, курити й користуватися відкритим вогнем. Електропроводка повинна бути вибухобезпечною, а напруга переносних ламп 12 В. Діючі засоби пожежогасіння повинні бути під рукою.

У приміщенні для фарбування не зберігають харчові продукти й не їдять. Руки й одяг розчинниками не миють. Руки захищають профілактичними мазями й пастами, а не вазеліном. Фарбу що потрапила на руки, знімають тампоном, змоченим ацетоном або скипидаром. Потім руки миють гарячою водою з милом.

Фарборозпилювачем фарбують у місцях, що мають гарну вентиляцію. Для захисту органів подиху надягають респіратор. Працюючи фарборозпилювачем, не можна допускати надмірного розпилення фарби. Після закінчення роботи треба ретельно вимити руки, а також прополоскати рот.

2013-12-31

2013-12-31 880

880