Гидравлическое испытание сосудов и аппаратов проводят с целью проверки их элементов на прочность и плотность.

После ремонта корпуса сосудов и аппаратов подвергают гидравлическому испытанию в соответствии с требованиями паспорта. При отсутствии в паспорте каких-либо указаний по проведению испытаний значение пробного давления при испытании сварных сосудов и аппаратов на прочность определяется по формуле

,

,

где Р – расчетное давление; [σ]20 – допускаемое напряжение для материала сосуда при температуре 200С; [σ] t – допускаемое напряжение для материала сосуда при расчетной температуре.

Если пробное давление испытания вызывает необходимость утолщения стенки аппарата, его допускается определять как

,

,

где Е 20, Еt – модули упругости материала соответственно при 200С и при расчетной температуре.

Литые детали сосудов и аппаратов, работающие под давлением, следует подвергать гидравлическому испытанию давлением

,

,

но не менее 0,3 МПа.

Сосуды и аппараты, работающие под атмосферным давлением, испытывают наливом воды. Время испытания при этом должно составлять не менее 4 часов.

Для сосудов, работающих под вакуумом, расчетное давление принимается равным 0,1 МПа.

При проведении испытания необходимо убедиться в отсутствии воздуха в аппарате. Во время испытания не допускается появление конденсата на стенках корпуса. Испытание должно контролироваться двумя одинаковыми поверенными манометрами с классом точности не ниже 2,5. Температура воды при испытании должна находиться в пределах 5-400С. Скорость подъема давления не должна превышать 0,5 МПа в минуту. Время выдержки аппарата под давлением зависит от толщины стенки (Таблица 5).

Таблица 5 – Время выдержки аппарата под пробным давлением

| Толщина стенки, мм | Время испытания, мин |

| до 50 | 10 |

| 50-100 | 20 |

| более 100 | 30 |

Обстукивание сосуда во время испытания не допускается. После проведения гидравлического испытания воду из аппарата удаляют, после чего аппарат и отдельные его элементы (змеевики, карманы и т.п.) продувают сухим сжатым воздухом.

11.2. Пневматическое испытание

Предпочтительнее проводить гидравлические испытания. Пневматические испытания проводят тогда, когда невозможно провести гидравлические испытания:

– при отрицательных температурах окружающего воздуха;

– при невозможности полного удаления воды из аппарата;

– при возникновении больших внутренних напряжений в стенках сосуда, превышающих допускаемые, от массы воды при наливе.

Пневматические испытания проводят с соблюдением особых мер предосторожности. Сварные швы перед испытанием необходимо проконтролировать методом УЗД в объеме 100%. Время выдержки сосуда под пробным давлением должно быть не менее 5 минут. После выдержки пробное давление снижают до расчетного, при котором производят визуальный осмотр и проверку герметичности сварных швов и разъемных соединений, предварительно покрытых мыльным раствором. Обстукивание сосуда или аппарата под давлением не допускается.

Результаты пневматического и гидравлического испытаний считаются удовлетворительными, если отсутствуют:

– падение давления по манометру;

– признаки разрыва;

– течь в соединениях и сварных швах;

Значения пробного давления и результаты испытания заносят в паспорт аппарата.

11.3. Испытания сварных швов керосином

Отремонтированные сварные швы сосудов и аппаратов допускается испытывать, смачивая их керосином. Время испытания зависит от толщины шва и его положения. В таблице 6 указано наименьшее время выдержки при испытании керосином. Контроль при испытании производят визуально.

Таблица 6 – Наименьшее время выдержки при испытании сосуда керосином, мин

| Толщина шва, мм | Горизонтальные швы | Вертикальные и потолочные швы |

| до 4 | 20 | 30 |

| 4-10 | 25 | 35 |

| более 10 | 30 | 40 |

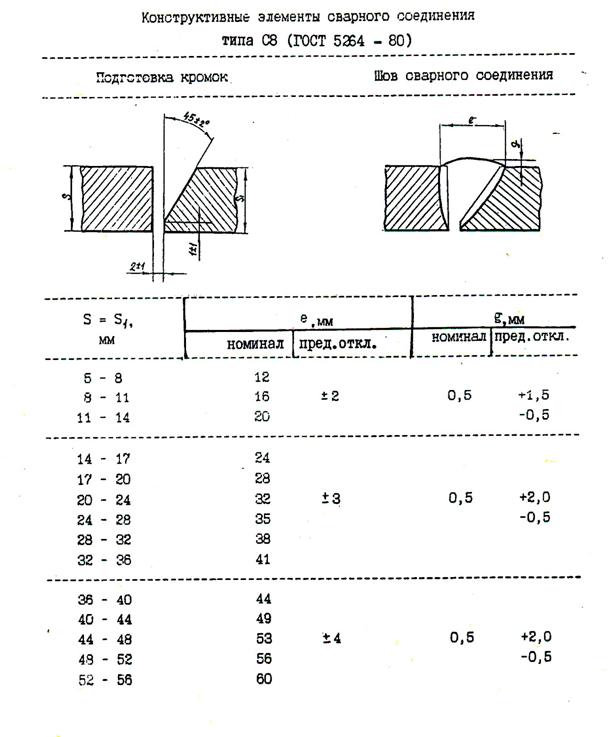

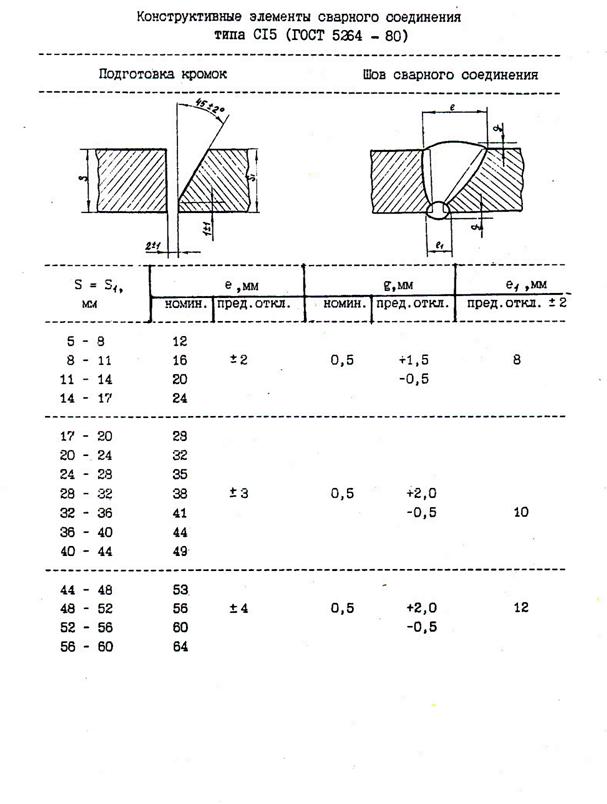

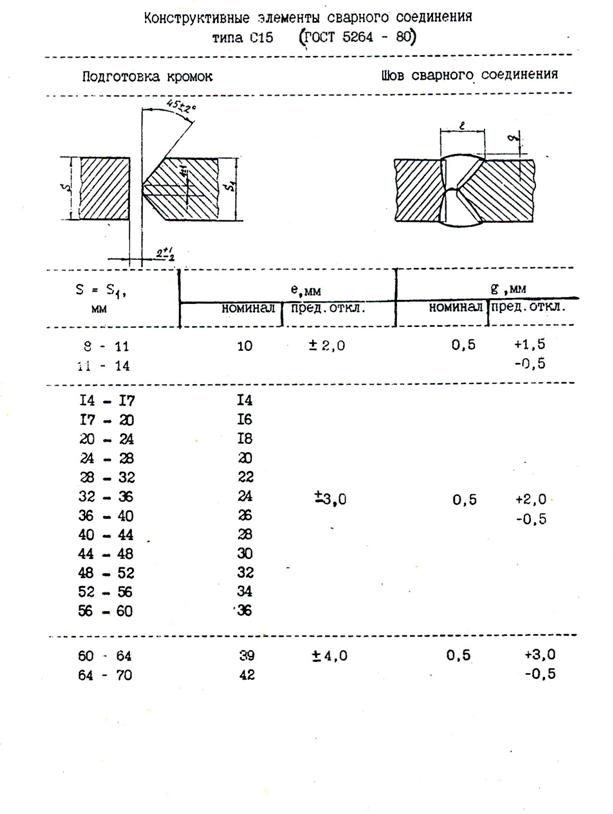

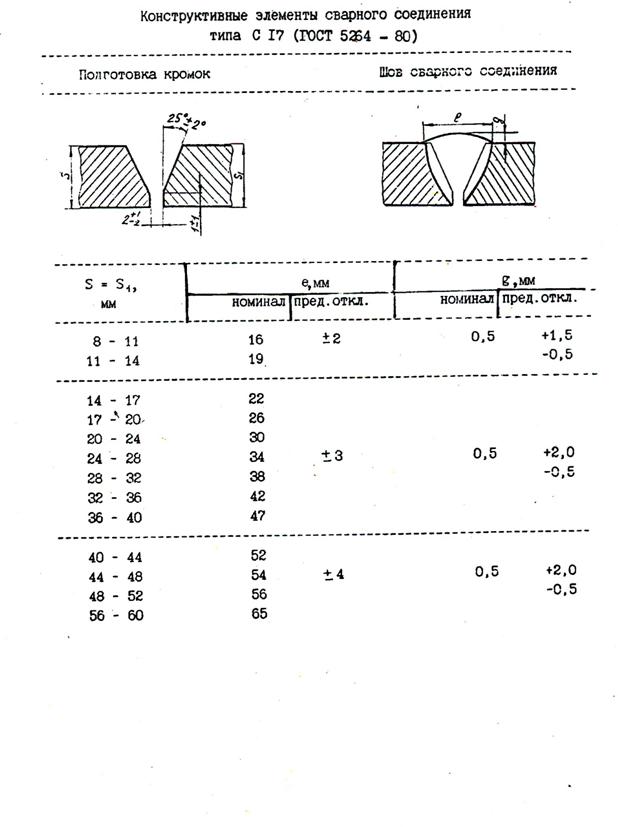

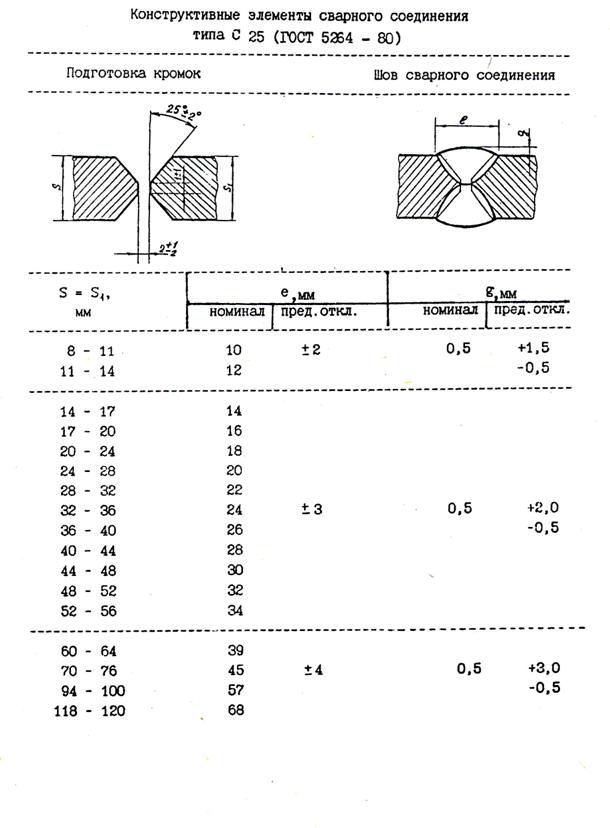

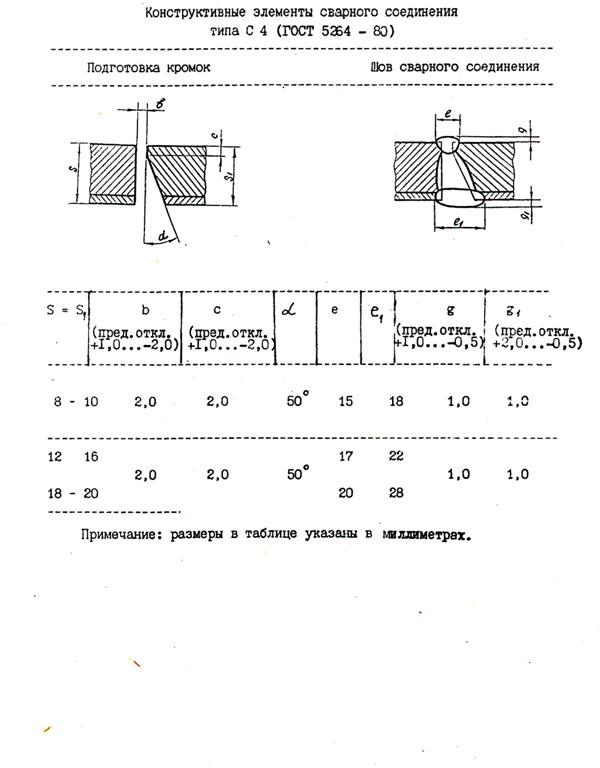

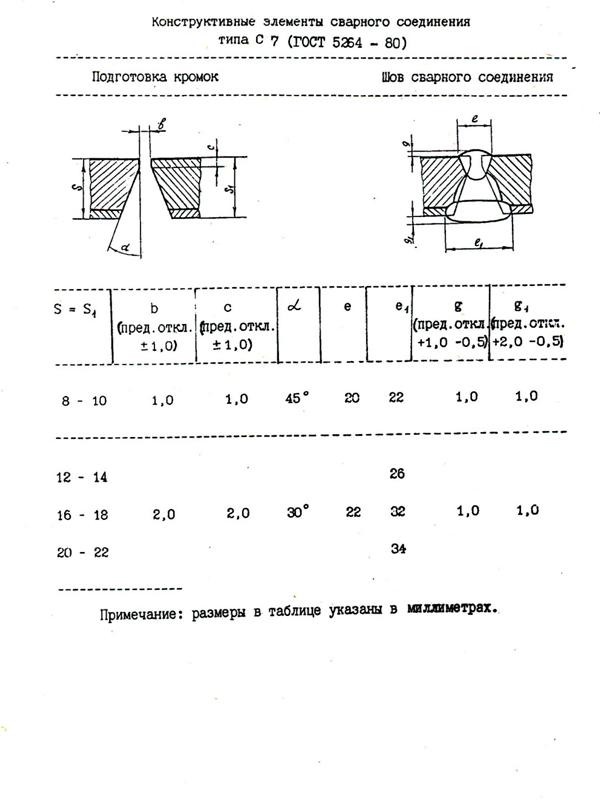

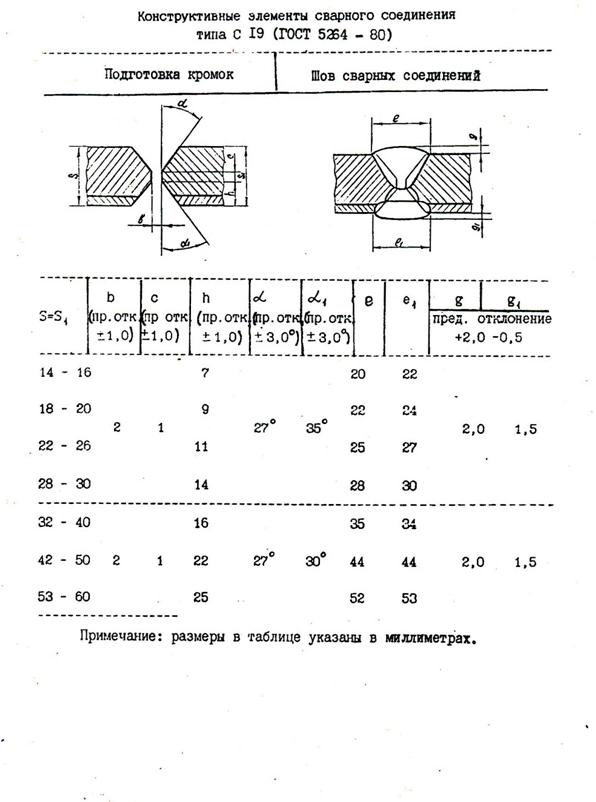

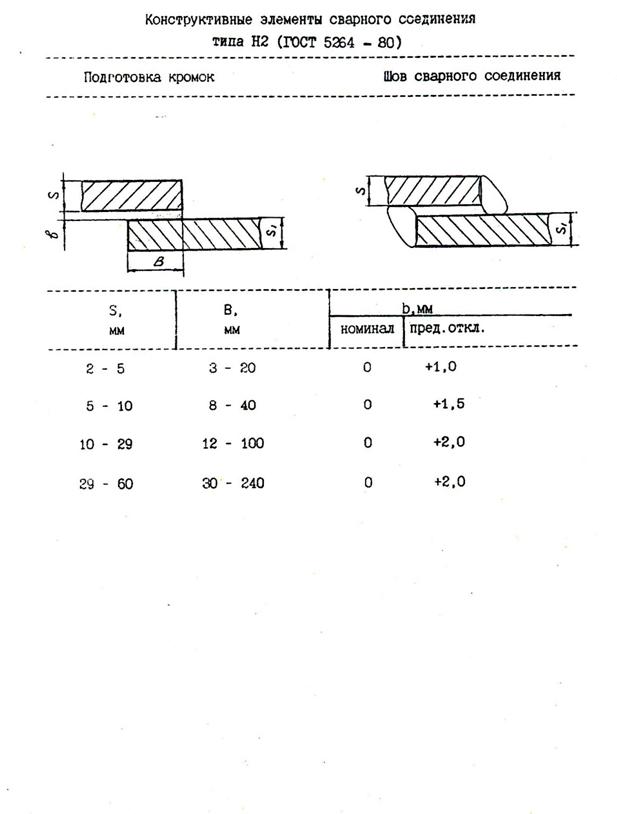

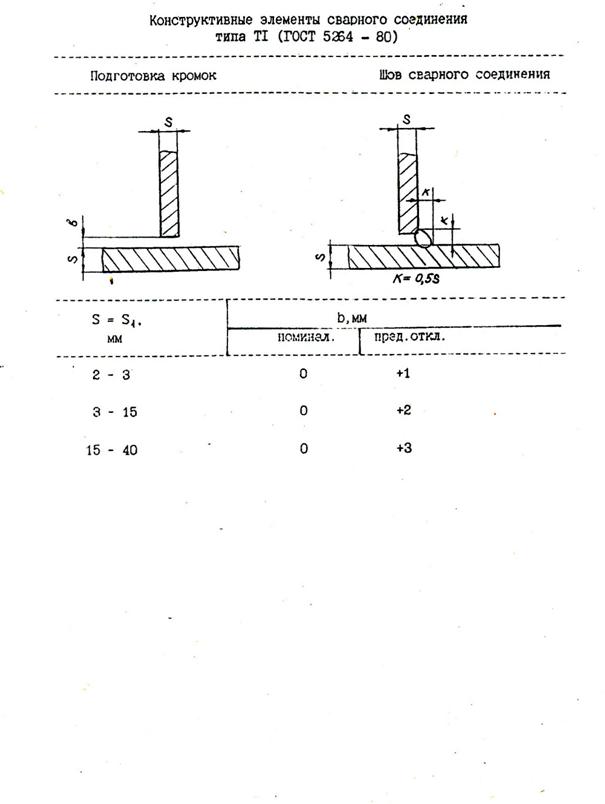

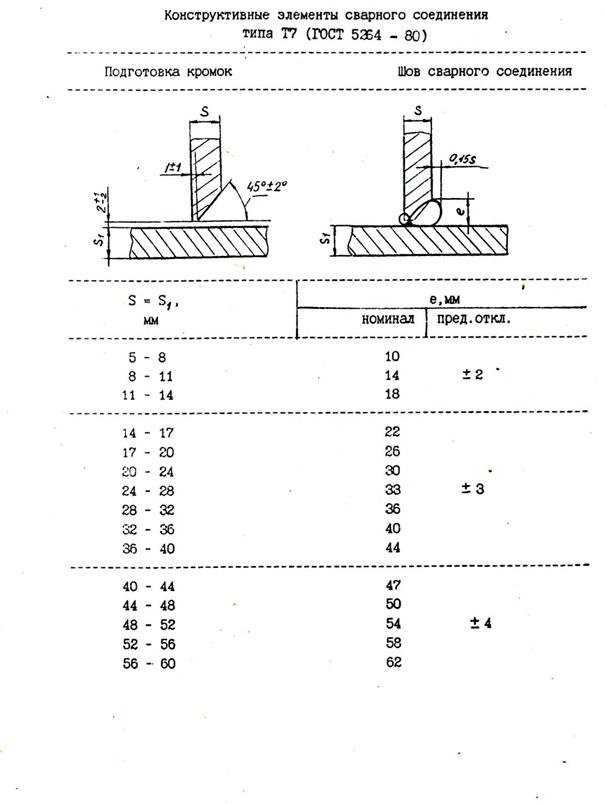

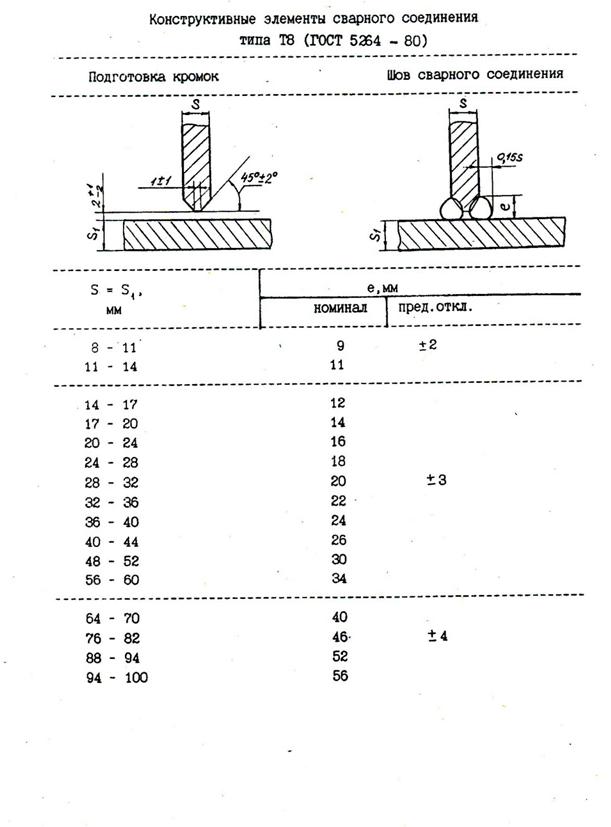

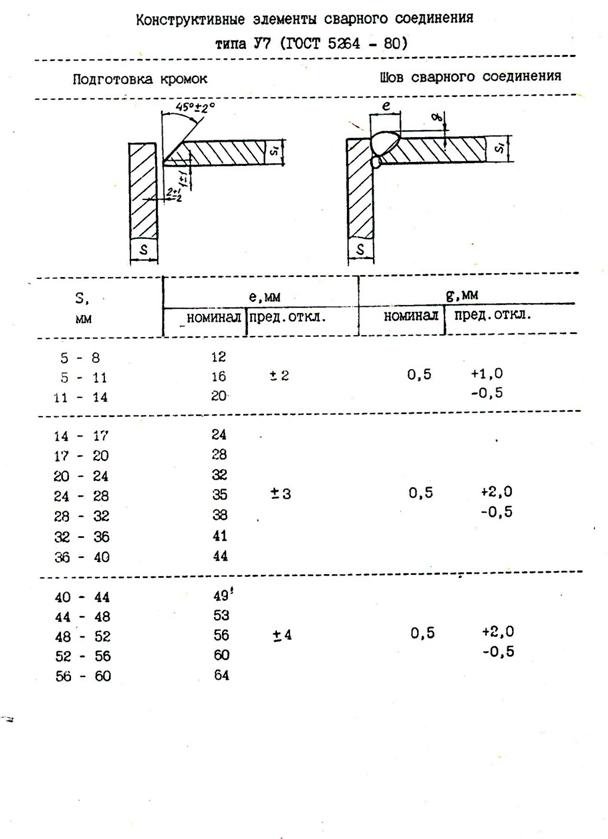

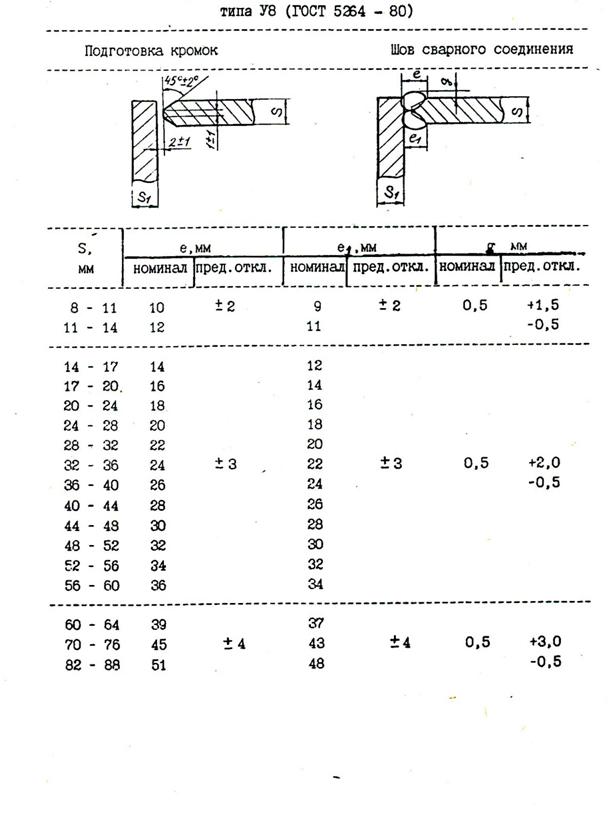

Приложение 1 – Форма и конструктивные элементы кромок деталей, подготовленных под сварку

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

Продолжение приложения 1

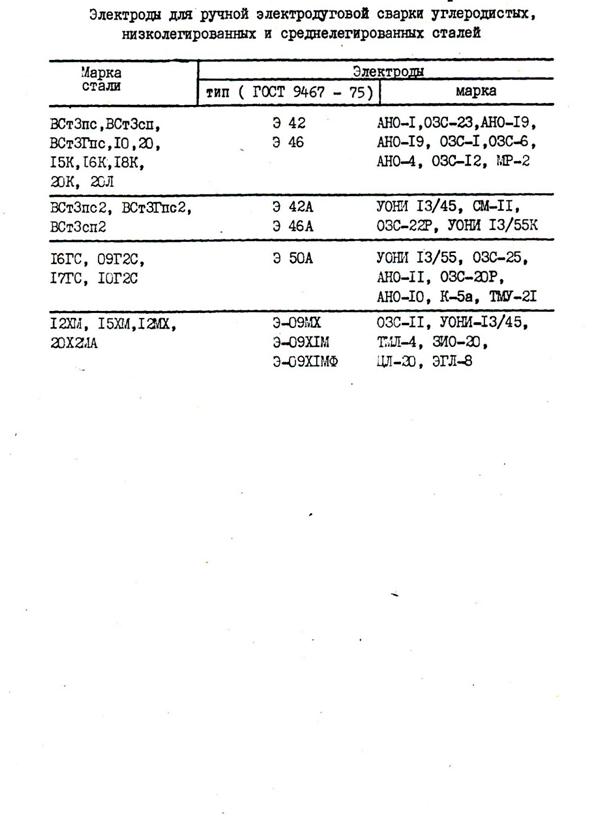

Приложение 2 – Электроды для ручной электродуговой сварки углеродистых сталей

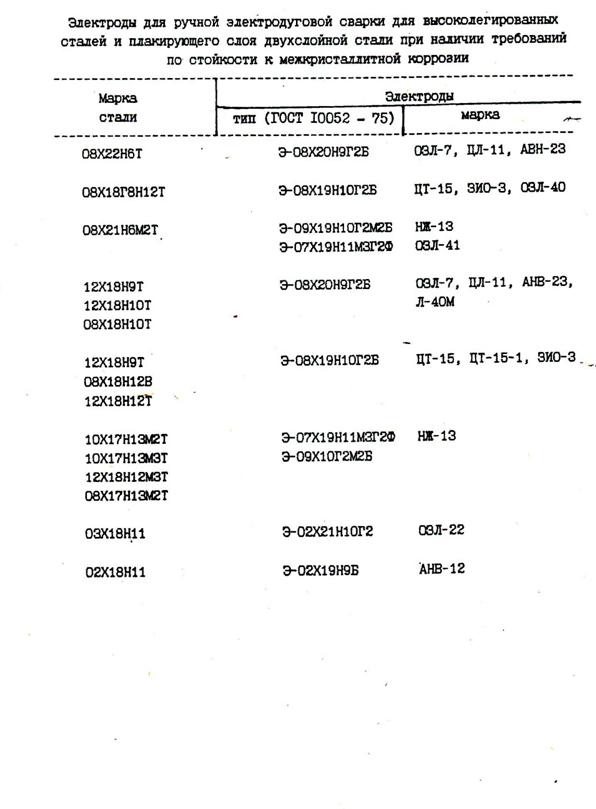

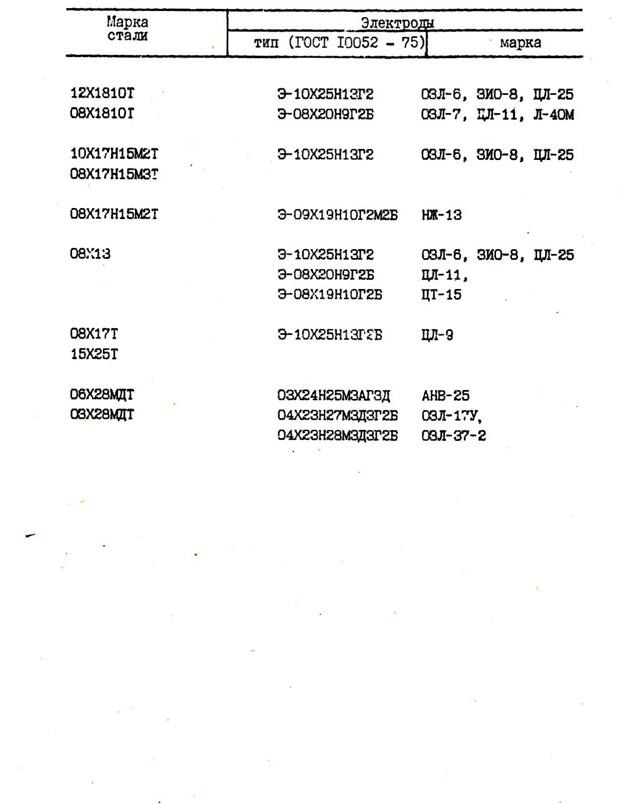

Приложение 3 – Электроды для ручной электродуговой сварки высоколегированных сталей

Продолжение приложения 3

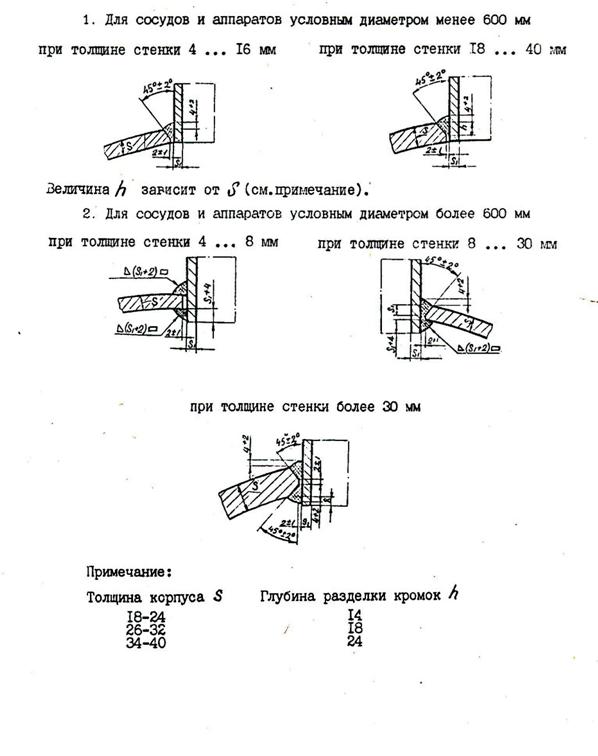

Приложение 4 – Исполнение приварки штуцеров без укрепляющего кольца

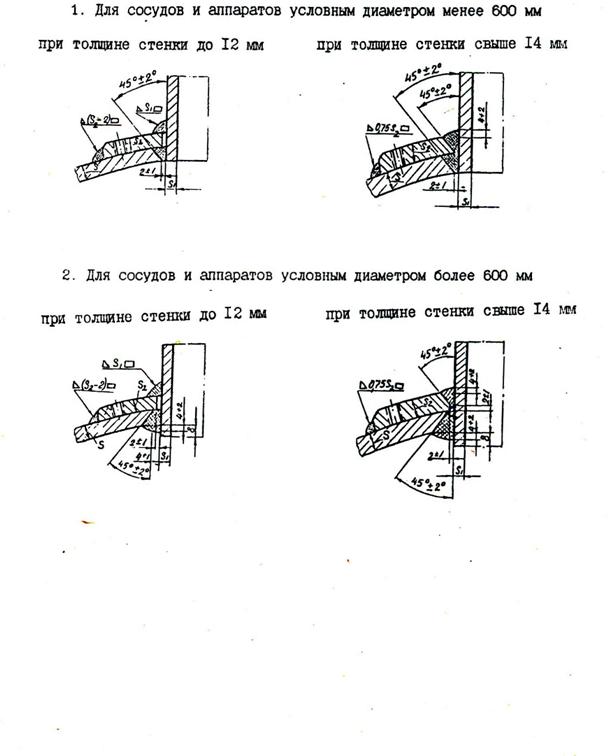

Приложение 5 – Исполнение приварки штуцеров с укрепляющим кольцом

Приложение 6 – Типовой бланк технологической карты на ремонт корпусов сосудов и аппаратов

УТВЕРЖДАЮ

Главный механик

________________

«___»________20 г.

2018-02-13

2018-02-13 3755

3755