Составными частями печи являются: рабочее пространство, огнеупорная кладка, механическое и электрическое оборудование. Рабочее пространство печи, ограниченное внутри огнеупорной кладкой, предназначено для проведения всех процессов, связанных с получением стали. Рабочее пространство состоит из трех частей: ванны – а, свободного пространства – б и подсводового пространства – в.

Часть рабочего пространства, ограниченная снизу подом и откосами, а сверху уровнем откосов, называется ванной. Ванна является вместилищем для жидкого металла и шлака.

Свободное пространство печи, ограниченное снизу уровнем откосов, сверху уровнем пят свода, а с боков − стенами, образует дополнительный к ванне объем, необходимый для вмещения твердой шихты. Подсводовое пространство, ограниченное снизу уровнем пят свода, а сверху сводом, представляет объем, необходимый для обеспечения строительной прочности свода и отбора технологических газов СО, СО2.

В плане наиболее приемлемой формой рабочего пространства является круг.

Ответственной частью рабочего пространства является ванна, конфигурация которой должна обеспечивать быстрый сход шихты с откосов при ее проплавлении, полноту протекания физико-химических процессов, связанных с получением стали заданной марки или группы марок, а также накопление достаточного количества расплавленного металла при подходе электродов в нижнее положение после проплавления «колодцев».

|

Рисунок 2.1 - Продольный разрез рабочего пространства ДСП

Рисунок 3.15 – Основные расчетные параметры ДСП

ДМ − диаметр ванны по уровню металла; ДО − диаметр ванны на уровне откосов; ДСФ− диаметр сферической части ванны; hСФ− глубина сферической части ванны; hК − глубина конической части ванны; hД − глубина дополнительной части ванны; НСТ − высота стен; ДПС − диаметр печи на уровне пят свода; hСВ − высота подъема свода над уровнем пят свода; β − угол наклона стен; α − угол наклона откосов.

Расчет ванны

При расчете ванны дуговой сталеплавильной печи чаще всего принимают сфероконической формы с углом откосов 45° и уровнем откосов над уровнем металла на 100-250 мм.

При эксплуатации печей фактическая емкость (завалка) на 15-25 % больше запроектированной, поэтому уровень шлака и металла поднимается выше уровня откосов. Постепенное размывание откосов и их поплавочная заправка приводят к изменению конической формы, и фактически ванна становится сферической с углом откосов от 25 до 45° к вертикали.

В соответствии с этим более рационально рассчитывать ванну сферической с откосами, образованными касательной к окружности ванны и вертикалью.

hВ − глубина ванны; ДМ − диаметр ванны на уровне металла; ДП − диаметр ванны на уровне порога; ДО – диаметр ванны на уровне откосов; hД − высота дополнительной части ванны, образующая дополнительный объем ванны, необходимый для вмещения шлака; RВ − радиус ванны

Рисунок 3.16 - Продольный разрез сферической ванны:

Оценивая ванну с точки зрения полноты протекания рафинировочных процессов при ее проектировании, обычно, принимается величина:

а = ДМ/h М. (3.1)

Это отношение ДМ / hМ является основным параметром ванны, который определяет форму ванны, ее глубину и эффективность расплавления и прогрева металла дугами; определяет диаметр печи, близость стен к дугам и тепловую напряженность на стенах; определяет величину поверхности металла в контакте со шлаком и скорость обменных процессов.

Для кислых дуговых печей, где удельная поверхность раздела шлак-металл не имеет большого значения, это соотношение находится в пределах 3,5-4,0.

При проектировании основных дуговых печей малой и средней емкости, выплавляющих высоколегированные стали электропечного сортамента под двумя шлаками, можно рекомендовать ДМ / hМ в пределах 5,0-5,5, а для большегрузных ДСП при одношлаковом процессе с внепечной обработкой уменьшить это отношение до 4,5-5,0; для ДСП, работающих на металлизированном сырье, увеличить ДМ / hМ до 5,5-6,0, что дает возможность снизить тепловую напряженность футеровки основания стен печи.

Однако при сопоставлении этой величины с другой, характеризующей ванну, а именно с удельной поверхностью ванны (f):

(3.2)

(3.2)

где FЗМ − поверхность зеркала металла, м2; GМ − емкость печи, т; оказывается, что при одном и том же значении «а» в печах различной емкости, величина «f» меняется.

Основываясь на этом, а также на показателях работы печей, можно принять за определяющую величину ванны ее удельную поверхность, т. е. «f».

Из практических данных значение «f» дуговых печей колеблется от 0,18 до 0,6 м2/т. Малые значения относятся к крупнотоннажным печам. Наличие на печах емкостью более 25 т устройства электромагнитного перемешивания металла позволяет принимать для расчета ванны значение «f» уменьшенное на 30 %.

Основываясь на принятом значении f РАСЧ и садке печи (GМ), параметры ванны определяют из выражений:

Д =1,13  , м, (3.3)

, м, (3.3)

h3М + 0,956 f GМ hМ - 0,268GМ = 0 (3.4)

Для обеспечения стойкости нижней части стен (на стыке с откосами) на уровне шлакового пояса при бурном кипении ванны, возможности заправки откосов, компенсации возможного зарастания подины, в ванне создается дополнительный объем VДОП, вмещающий шлак с запасом; т. е. помимо металла ванна должна вмещать шлак с учетом его вспенивания при кипении:

VВ = VМ + VШЛ + VДОП, (3.5)

hВ = hМ + hШЛ + hДОП. (3.6)

Объем VШЛ шлаковой ванны зависит от количества шлака и его плотности, составляющей в зависимости от состава и температуры шлака 2,9-3,2 т/м3.

Кратность шлака GШЛ (количество шлака, выраженное в процентах от массы металла) составляет 3-7 % в зависимости от марки выплавляемой стали.

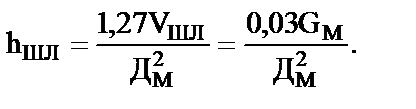

Толщину шлака можно оценить, пренебрегая конусностью шлаковой ванны по выражению:

(3.7)

(3.7)

Дополнительный объем VДОП принимают равным 10-16 % VМ. Уровень порога рабочего окна принимают на 20-40 мм выше зеркала шлаковой ванны:

Δh = 0,02 − 0,04, м.

Паспортной характеристикой, т. е. параметром ДСП, является глубина ванны от уровня порога рабочего окна:

hП = hМ + hШЛ + Δh.

Этот параметр для действующих отечественных ДСП может быть описан корреляционным уравнением:

hП = 0,1884 G 0,3786 М. (3.8)

Другой параметр ДСП − диаметр ванны на уровне порога рабочего окна ДО можно определить по выражению:

ДП = ДМ + 2(hШЛ + Δh), (3.9)

а для действующих ДСП описать уравнением:

ДП = 1,064 G 0,33 М. (3.10)

Уровень откосов ванны принимают выше уровня порога рабочего окна на 30-100 мм во избежание размывания шлаком основания футеровки стен и возможного аварийного выхода жидкого металла. С учетом этого:

hДОП = (0,03 − 0,10) + Δh

или по отношению к глубине ванны:

hДОП = (0,1 − 0,15)hВ. (3.11)

Суммарная глубина ванны hВ определяет такой важный параметр ДСП как диаметр рабочего пространства на уровне откосов ДО, являющийся также паспортной характеристикой ДСП:

ДО = ДМ + 2(hШЛ + hДОП) = ДМ + 2(hШЛ + Δh) + (0,06…0,20). (3.12)

2018-03-09

2018-03-09 272

272