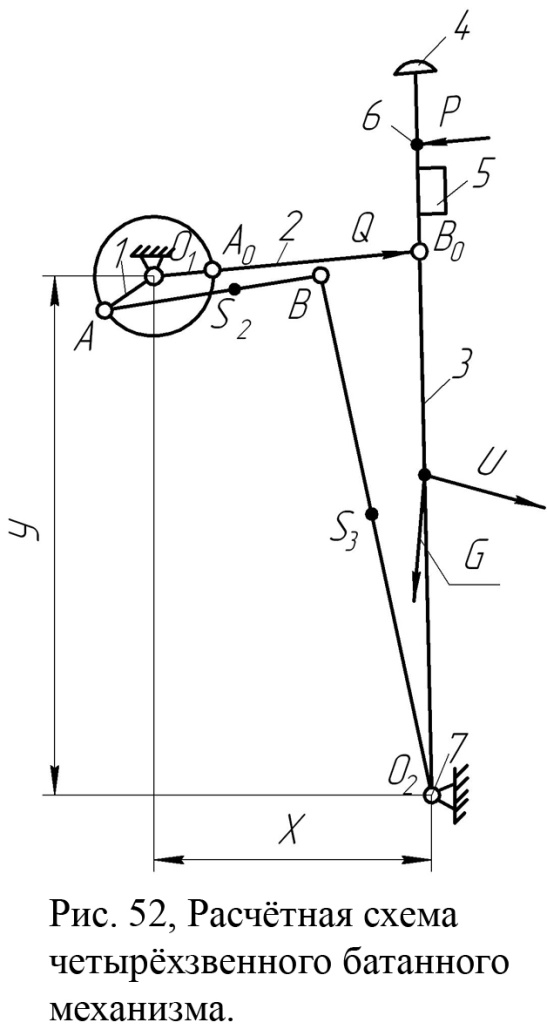

Четырехзвенный батанный механизм. Этот тип механизма (рис. 52) является основным и включает кривошип 1 (колено), поводок 2 и батан 3 (лопасть батана), 4 – вершник, 5 – склиз батана, 6 – бердо, 7 - подбатанный вал.

На автоматических ткацких, станках типа AT радиус лопасти R = В02 примерно в десять раз длиннее радиуса r = 01А кривошипа и конструктивные параметры механизма имеют следующие значения: х = 450 мм, у = 634 мм, r = 70 мм, АВ = 264 мм и R = 726 мм

На батан во время работы действуют силы: Р - сила, действующая со стороны опушки ткани, Q - сила, действующая со стороны коленчатого вала, G - сила тяжести батана(лопасти), U - сила инерции.

Нормальное отношение длины ℓ поводка к радиусу кривошипа r составляет ℓ/r ≈4. Если отношение ℓ/r ≤3, тогда механизм называется с коротким поводком, и если равно или больше пяти — с длинным поводком.

При кинематических исследованиях батанных механизмов необходимо знать пути, скорости и ускорения батана в функции времени или угла поворота коленчатого вала станка. Эта задача может быть решена аналитическими или графоаналитическими методами. Последний метод основан на построении планов скоростей и ускорений.

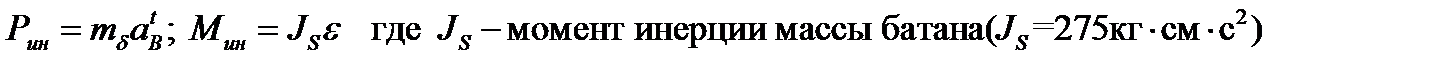

Планы скоростей строятся в масштабе.

где vA- фактическая скорость пальца кривошипа А,

-вектор скорости в мм.

-вектор скорости в мм.

Текущее значение угловой скорости ω1 кривошипа 1 определяется с учётом неравномерности его вращения.

Линейная скорость vAточки А (рис. 52)

Скорость точки В:

По плану скоростей (рис. 53) находим угловые скорости поводка и батана

Рассмотрим силы действующие на механизм:

где: С1-коэффициент жесткости основы в заправке кг/см.

С2- коэффициент жесткости ткани кг/см.

-ширина прибойной полоски 4÷6мм

-ширина прибойной полоски 4÷6мм

| q |

| P |

| Q |

| U |

Построив силовой многоугольник сил, можно определить Q.

На палец лопасти батана и на поводок действует сила Q1=Q/2

Палец можно рассматривать как балку лежащую на 2-ух опорах, нагруженной силой Q1, тогда изгибающий момент в опасном сечении будет равен:

Палец можно рассматривать как балку лежащую на 2-ух опорах, нагруженной силой Q1, тогда изгибающий момент в опасном сечении будет равен:

| Q1 |

| A |

| B |

| l |

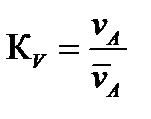

Для инерционных сил батана:

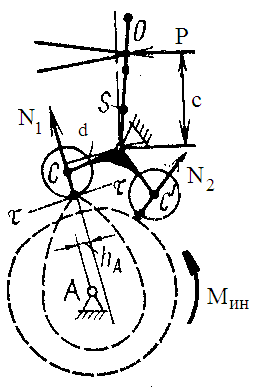

1 – главный вал Р – сила прибоя

2 – спаренные кулачки Мин – момент инерции

3 – ролики N1 / N2 – реакции

4 – рычаги роликов d –плечи рычагов

(коромысло)

5 – лопасти батана

6 – подбатанный вал

7 – бердо

Кулачковые батанные механизмы обладают тем преимуществом, что позволяют, задать любой закон движения батану и обеспечить его необходимый выстой в крайнем заднем положении. Это обстоятельство позволяет увеличить скорость станка без увеличения нагрузки на звенья боевого механизма.

Кулачковые батанные механизмы устанавливаются на бесчелночных ткацких станках типа СТБ, «Зульцер» и некоторых видах челночных станков.

Батан получает движение от главного вала 1, на котором посажены дисковые спаренные кулачки 2 контактирующие с роликами 3, закрепленными на рычагах 4. Рычаги 4 вместе с лопастями батана 5 жестко закреплены на подбатанном валу 6. К лопасти 5 крепиться бердо 7. Замыкание механизма геометрическое, механизм полностью находиться в масляной ванне. В каждый данный момент ведущим является один из кулачков, второй ведомым.

Наибольшее контактное напряжение между роликом и ведущим кулачком возникает вначале движения батана к опушке ткани, что составляет приблизительно 100 угла поворота главного вала.

Чтобы механизм не стучал необходимо, чтобы ролики всегда находились в контакте с кулачками. Для этого ведомый кулачок прижимается к ролику с силой не менее 10 – 15 кг. Тогда можно записать уравнение моментов относительно точки качания О:

Pc-+ Mин + N2d – N1d = 0 (1)

Р = λ(С1 + С2) (2)

С1 – коэффициент жесткости основы в заправке кг/см

С2 – коэффициент жесткости ткани кг/см

λ – ширина прибойной полоски, 4-6 мм

Mин = - Iε, тогда N1 = Pc-+ Mин + N2d / d

Момент инерции следует рассчитывать пропорционально ширине станка. Определив таким образом усилие между роликом и кулачком можно провести расчет пары на контактные напряжения.

(8)

(8)

N0=N1cosα - нормальное давление направленное перпендикулярно к поверхности контакта.

Радиус кривизны профиля в данной точке - ρ

b -длина линии контакта ролика с кулачком.

Епр – приведенный модуль упругости

r– радикс ролика

Наиболее опастным для пары является касательное напряжение τ, которое приводит к питтингу.

1) при отсутствии проскальзывания ролика по кулачку

(9)

(9)

2) при условии проскальзывания ролика по кулачку

(10)

(10)

Допускаемое напряжение: для сталей марок 40ХН и 40Х, [σк]=1200 кг/см2

для модифицированного чугуна СЧ 28-48 [σк]=72 кг/мм2

для серого чугуна СЧ 32-52 [σк]=78 кг/мм2

2018-03-09

2018-03-09 278

278