Для оценки ремонтопригодности используют следующие показатели:

P в(t в) – вероятность восстановления за время (tв);

Т в – среднее время восстановления;

μ(t) – интенсивность восстановления;

К а – коэффициент аварийного простоя;

H (t) – среднее число ремонтов (восстановлений) за время t;

R – коэффициент ремонтосложности;

К рем.пр – коэффициент ремонтопригодности.

Показатели ремонтопригодности характеризуют восстанавливаемые изделия.

Вероятность восстановления P в(t в) представляет собой вероятность того, что случайное время восстановления изделия t в будет не более заданного, т.е.

Р в(t в) = Р (t в≤ Т в). (10.24)

Для большинства изделий машиностроения вероятность восстановления подчиняется экспоненциальному закону распределения:

Р в(t) = е -λ  , (10.25)

, (10.25)

где λ – интенсивность отказов (принимается постоянной);

- время восстановления.

- время восстановления.

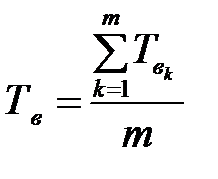

Среднее время восстановления – математическое ожидание времени восстановления изделия. Статистическую оценку этого параметра определяют по формуле

, (10.26)

, (10.26)

где  - время восстановления k -го отказа объекта, равное сумме времени, затраченного на отыскание отказа t 0, и времени t у на его устранение;

- время восстановления k -го отказа объекта, равное сумме времени, затраченного на отыскание отказа t 0, и времени t у на его устранение;

m – число отказов объектов за заданный срок испытаний или эксплуатации.

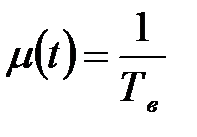

Интенсивность восстановления μ(t) представляет собой число восстановлений в единицу времени:

. (10.27)

. (10.27)

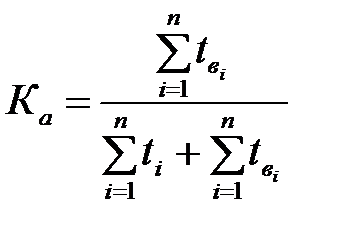

Коэффициент аварийного простоя К а является показателем, характеризующим вероятность восстановления изделия в любой момент времени:

, (10.28)

, (10.28)

где t i – время простоя до ремонта i -го изделия;

- время восстановления i -го изделия;

- время восстановления i -го изделия;

n – число отказов.

Коэффициент ремонтосложности R оценивает объем ремонтных работ за год в физических единицах ремонтосложности.

Коэффициент ремонтосложности есть сумма коэффициентов ремонтосложности механической части машины R М и электрической ее части - R Э:

R = R М + R Э.

Единица ремонтосложности механической части R М – это ремонтосложность некоторой условной машины, трудоемкость капитального ремонта механической части которой, отвечающего по объему и качеству требованиям технических условий на ремонт, равна 50 ч в неизменных организационно-технических условиях среднего ремонтосложного цеха машиностроительного предприятия.

Единица ремонтосложности электрической части R Э – это ремонтосложность некоторой условной машины, трудоемкость капитального ремонта электрической части которой, отвечающего по объему и качеству требованиям технических условий на ремонт, равна 12,5 ч в тех же условиях, что и R М.

Объем работ, подлежащих выполнению при капитальном ремонте механической и электрической частей любого станка (машины) в неизменных условиях, который может быть оценен числом единиц ремонтосложности, зависящим только от его конструктивных и технологических особенностей, называется стабильной ремонтосложностью данного станка (машины) и обозначается соответственно R Ми R Э.

Механическая часть станков и машин в общем случае может состоять из кинематической и гидравлической частей, ремонтосложность которых обозначают соответственно R к и R г. Таким образом,

R М = R к + R г. (10.29)

Электрическая часть станков и машин состоит из электроаппаратов, приборов и проводки, ремонтосложность которых обозначают R а, и электродвигателей (R д):

R э = R а + R д. (10.30)

Исходными данными для определения ремонтосложности различных моделей оборудования являются технические характеристики, содержащиеся в паспортах, а также эмпирические формулы и коэффициенты, отражающие специфику оцениваемых машин и оборудований.

Коэффициент ремонтосложности детали, узла, изделия К рем.пр применяется для характеристики изделия при устранении неисправности отдельных узлов и деталей.

Коэффициент ремонтопригодности узла (детали) изделия характеризуется отношением времени непосредственного выполнения ремонта (замены) отдельного узла (детали) к общим затратам времени на ремонт изделия, включая выявление дефекта изделия в его разработку, сборку и наладку.

Порядок экспериментального определения показателей ремонтопригодности технических изделий дан в ГОСТ 19489-74 «Система технического обслуживания и ремонта. Методы испытаний на ремонтопригодность. Основные положения».

Испытания изделий на ремонтопригодность по показателям ремонтослосложности регламентированы ГОСТ 27.410 -87 «Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность».

Испытание изделий на ремонтопригодность заключается в выполнении на испытуемых образцах операций технического обслуживания (ТО) и ремонтов в соответствии с требованиями эксплуатационной и ремонтной документации, регистрации значений всех величин, необходимых для определения и контроля показателей ремонтопригодности.

Цели испытаний на ремонтопригодность:

– определение значений количественных показателей ремонтопригодности;

– контроль соответствия требованиям по ремонтопригодности, заданным в нормативно-технической документации (НТД) на изделия;

– выявление конструктивных недостатков, снижающих ремонтопригодность, и разработка мероприятий по их устранению;

– оценка полноты и качества эксплуатационной и ремонтной документации;

– выявление схемно-конструктивных недостатков, снижающих уровень ремонтопригодности, и разработка рекомендаций по их устранению.

Испытания на ремонтопригодность проводят, как правило, экспериментальными методами. При наличии технико-экономического обоснования невозможности или нецелесообразности применения экспериментальных методов допускается, по согласованию с заказчиком (потребителем), проводить контроль на ремонтопригодность расчетно-экспериментальными методами (РЭМ).

Испытания на ремонтопригодность могут проводиться отдельно или совместно с другими испытаниями.

При испытании изделий на ремонтопригодность применяют методы:

– испытания с возникающей необходимостью восстановления;

– испытание с моделированием отказов;

– комбинированные испытания.

Метод испытания на ремонтопригодность с возникающей необходимостью восстановления заключается в том, что изделия подвергаются нормальным или ускоренным испытаниям на безотказность и долговечность в условиях и объеме, установленных программой испытаний. Необходимую для оценки ремонтопригодности информацию получают при выполнении операции технического обслуживания и плановых ремонтов, предусмотренных эксплуатационной и ремонтной документацией, а также при неплановых ремонтах по выявлению и устранению отказов и повреждений, возникающих в процессе испытаний.

Метод испытания на ремонтопригодность с моделированием отказов заключается в том, что отказы изделия имитируют или преднамеренно создают в соответствии с программой испытаний.

Метод комбинированных испытаний на ремонтопригодность заключается в использовании перечисленных выше методов в любом их сочетании, установленном в методиках испытаний.

При контроле ремонтопригодности исследуют следующие источники информации:

– данные хронометрических наблюдений за выполнением всех операций по ремонту изделий;

– данные о затратах времени, труда и средств, установленные при проведении подобных операций на аналогах и прототипах;

– результаты анализов выявленных конструктивных недостатков, ухудшающих ремонтопригодность, и принятых по ним мероприятий.

2018-03-09

2018-03-09 1704

1704