Ремонт высевающих аппаратов зерновых рядковых сеялок.

При ремонте высевающих аппаратов зерновых сеялок необходимо обращать особое внимание на чистоту поверхностей деталей и не оставлять на них заусенцев, острых ребер, которые могут повредить семенной материал.

Характерные износы: у литых коробок высевающих аппаратов изнашивается стенка в месте соприкосновения с вращающейся розеткой. При полном износе стенки розетка выходит из своего гнезда; у штампованных коробок изнашиваются фланцы, удерживающие розетки катушек, а также торцы катушек. Кроме того, у сеялок выходят из строя ленточные семяпроводы вследствие коррозии и деформации.

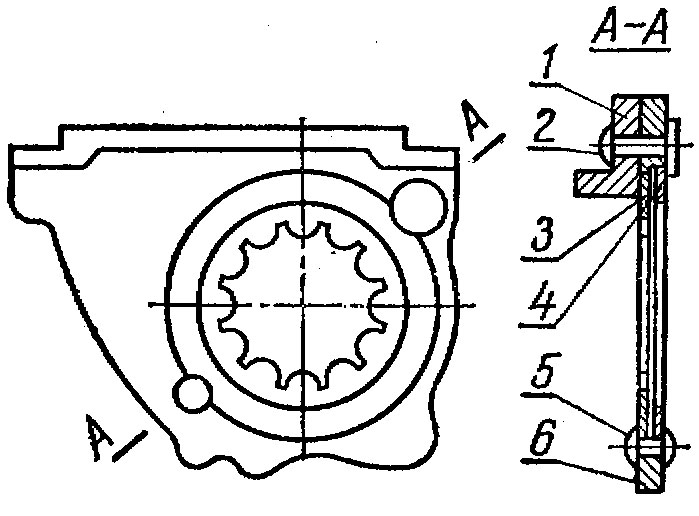

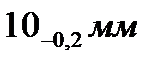

Восстановление литых коробок. В изношенной стенке растачивают отверстие и в него запрессовывают шайбу из листовой стали (рис. 11), обеспечивая при этом минимальный торцовый зазор между розеткой и шайбой. Шайбу, кроме того, крепят двумя заклепками.

| Рис. 11.– Восстановление стенки чугунной коробки высевающего аппарата: 1 – коробка; 2 – специальная заклепка; 3 – розетка; 4 – шайба; 5 – заклепка; 6 – стенка чугунной коробки. |

Восстановление штампованных коробок. Новые фланцы изготовляют из листовой стали путем штамповки или развальцовки заготовки.

Изношенные торцы катушек и муфт зачищают так, чтобы они плотно прилегали один к другому.

Восстановление семяпроводов. Небольшое смятие витков выправляют деревянным молотком на круглой оправке. Растянутые семяпроводы восстанавливают термической обработкой или повторной навивкой.

В первом случае спирально-ленточный семяпровод сжимают до нормальной длины и фиксируют его в этом положении двумя отрезками проволоки. Нагретые до температуры 850° С, семяпроводы в вертикальном положении опускают на 1 … 2 с в теплую воду. Вынув их изводы и охладив до температуры 220 … 230° С, снова погружают в воду до полного охлаждения.

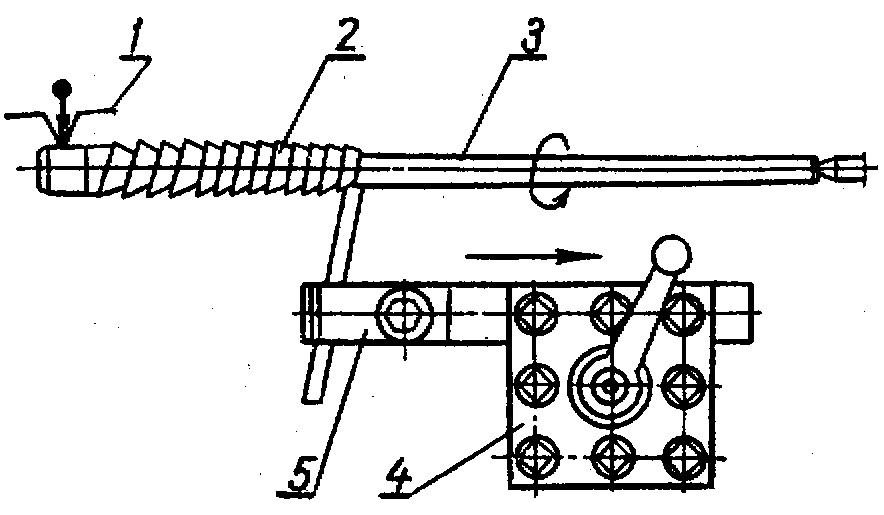

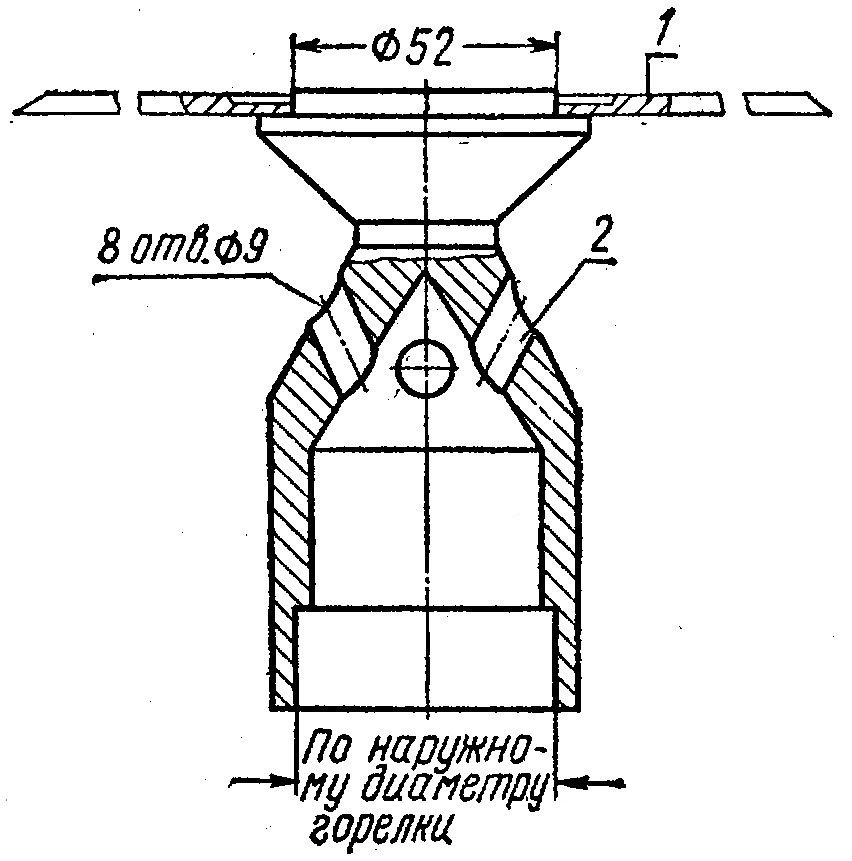

При восстановлении спирально-ленточного семяпровода навивкой его сначала полностью развивают при помощи специальной оправки и клещей на токарном станке (рис.12). При навивке для натяжения и одновременно правки ленту пропускают между прижатыми одна к другой деревянной и стальной пластинами, закрепленными на суппорте станка.

| Рис. 12.– Восстановление спирально-ленточных семяпроводов повторной навивкой: 1 – патрон токарного станка; 2 – семяпровод; 3 – оправка; 4 – суппорт; 5 – направляющее устройство. |

4.9. Ремонт дисковых сошников.

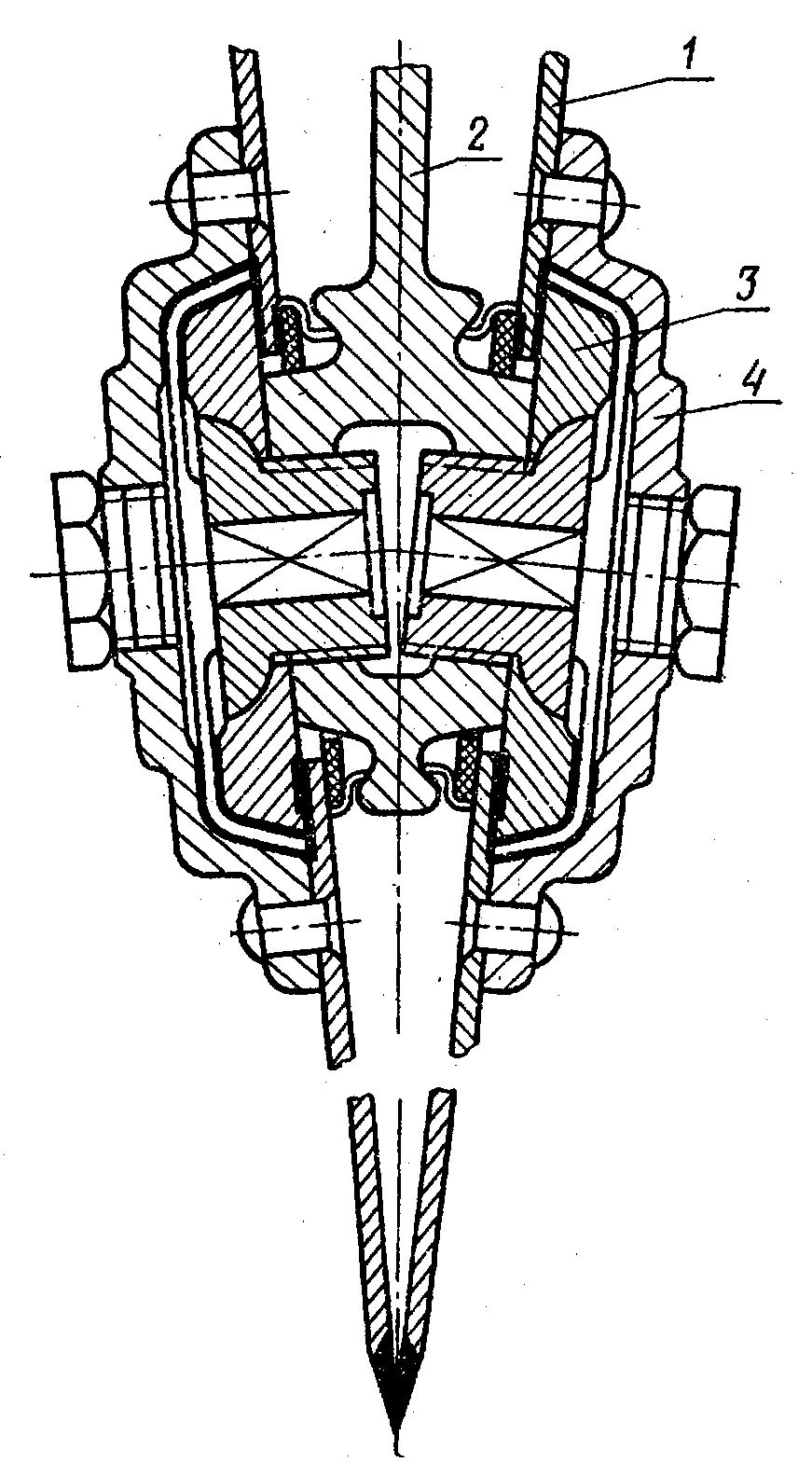

Места износа дисковых сошников указаны на рисунке 13.

Характерные дефекты, дисков: коробление, затупление лезвия, появление на них зазубрин и неравномерный износ лезвия по окружности. У дисков изнашивается внутренняя поверхность со стороны вкладыша, в результате чего увеличивается зазор между диском и вкладышем.

Восстановление дисков. Покоробившиеся диски выправляют рихтовкой на плите.

| Рис. 13.– Характерные места износов дисковых сошников: 1 – диск; 2 – корпус; 3 – вкладыш; 4 – крышка. |

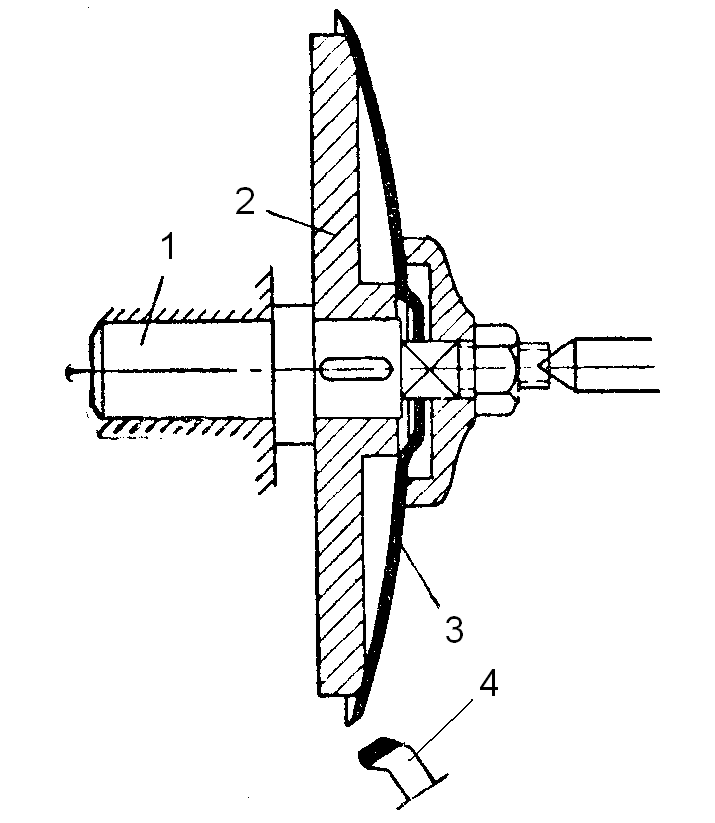

В случае затупления лезвия диски затачивают комбинированным резцом на токарном станке со стороны крышки, аналогично дисковым ножам плугов. Диски устанавливаются на круглый хвостовик планшайбы и поджимаются центром задней бабки через трубчатую наставку. Угол заточки – 18° (рис. 14).

Рис. 14. – Приспособление для заточки сферических дисков:

1 – оправка; 2 – планшайба; 3 – диск; 4 – резец.

Диаметр дисков после заточки должен быть не менее 320 мм. Диски меньшего диаметра после установки на корпус сошника не соприкасаются один с другим. Вследствие этого высеваемые семена ложатся на сухую почву, которая попадает до высева в зазор между дисками. При увеличении зазора ухудшается также равномерность глубины заделки семян.

Износ в сопряжении вкладыш – диск компенсируют установкой между ними капроновой прокладки толщиной 2 мм. Вкладыш шлифуют с двух сторон до толщины  . Между крышкой диска и вкладышем при сборке устанавливают дистанционную капроновую шайбу толщиной 1 … 2 мм, в зависимости от значения износа. Капроновая прокладка крепится к диску заклепками вместе с крышкой.

. Между крышкой диска и вкладышем при сборке устанавливают дистанционную капроновую шайбу толщиной 1 … 2 мм, в зависимости от значения износа. Капроновая прокладка крепится к диску заклепками вместе с крышкой.

Можно восстанавливать диски наплавкой капрона. Для этого зачищают наждачным кругом изношенную поверхность диска, обезжиривают ее ацетоном и нагревают диск до температуры 240 … 250° С над специальной насадкой (рис. 15).

| Рис. 15– Насадка к горелке паяльной лампы: 1 – диск сеялки; 2 – отверстие для прохода пламени. |

Насадку устанавливают на горелку паяльной лампы с вертикальным направлением пламени. Места износа диска засыпают слоем капрона в виде гранул. После их расплавления диск переносят на основание штампа и гладилкой выравнивают слой капрона. Рабочую поверхность гладилки во избежание прилипания капрона предварительно смазывают тонким слоем смазки УС. Вкладыши в этом случае заменяют новыми.

Сварка корпусов. Поломанные корпуса сошников, изготовленные из серого чугуна, сваривают газовой или электродуговой сваркой.

4.10. Контрольные вопросы

1. Какие детали плуга подвергаются наибольшему износу?

2. К каким последствиям приводит износ лезвия лемеха?

3. Какая сущность технологии изготовления самозатачивающегося лемеха?

4. Последовательность закалки и последующей проверки лемеха.

5 Дефекты отвалов и способы их устранения.

6. Дефекты рабочих органов «Диски» и способы их восстановления.

7. Дефекты лап культиваторов и способы их восстановления.

8. В чем заключается ремонт корпуса дискового сошника?

9. Какие требования предъявляются к деталям высевающего аппарата?

10. Как восстанавливаются корпусные детали высеивающих аппаратов?

Лабораторная работа № 6 – ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН ЛЕСНОГО КОМПЛЕКСА НАПЛАВКОЙ ПОД СЛОЕМ ФЛЮСА

1. Цель работы

1.1. Ознакомиться со станком для наплавки под слоем флюса УД.209.

2.2. Составить схему и дать краткую технологию наплавки деталей.

1.3. Произвести расчет режимов наплавки, наплавить детали под слоем флюса, построить графики.

1.4. Определить качество наплавки: наличие пор, трещин и твердость наплавленного металла.

1.5. Изучить влияние наплавочной проволоки СВ-0,8, ЗОХГСА, 65Г, ОВС на твердость наплавленной поверхности. Получить практические навыки выполнения наплавочных работ.

1.6. Составить отчет.

2. Оборудование рабочего места

Рабочее место наплавки изношенных поверхностей деталей под слоем флюса состоит из наплавочной установки УД. 209-01000; сварочного преобразователя ПСО-300; токопроводов; ящиков для флюса и шлака; деталей, подлежащих наплавке; проволоки электродной, щитка сварщика, щетки металлической, молотка слесарного, рукавиц брезентовых, твердомера ТК-2, штангенциркуля и микроскопа.

3. Техника безопасности при выполнении лабораторной работы

3.1. Наплавочные операции характеризуются повышенной опасностью из-за наличия электрического тока и расплавленного металла, поэтому установку для наплавки металла под слоем флюса включать только в присутствии преподавателя или учебного мастера.

3.2. При включении станка предупредить окружающих.

3.3. При наплавке касаться чем-либо обрабатываемой детали запрещается.

3.4. Запрещается работа с неисправной местной вытяжкой или без нее.

3.5. При обнаружении любой неисправности следует прекратить работу и сообщить преподавателю или учебному мастеру.

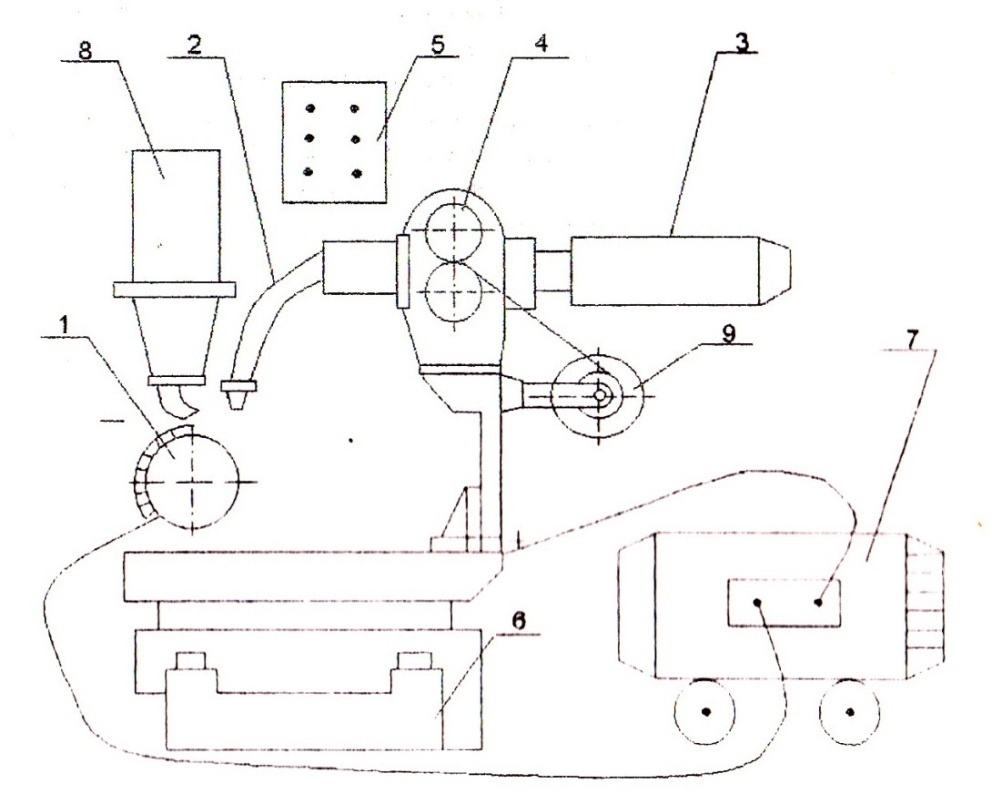

4. Описание устройства установки

Установки автоматической наплавки деталей под слоем флюса состоит из механизма подачи проволоки 4 (рис. 1), аппаратного ящика 5, бункера 8 для флюса, станка 6, сварочного преобразователя 7 и кассеты 9 с проволокой. Наплавочная головка устанавливается изолированно на станке и предназначается для непрерывной подачи электродной проволоки в зону горения дуги. Электродная проволока сматывается с кассеты, а флюс подается из бункера под действием собственной массы. Ток поступает к детали через медно-графитовые щетки и кольцевую медную шину, закрепленную на патроне станка. Аппаратный ящик служит для автоматического управления процессом (подачи прово-локи, включение станка и источника тока), а редуктор – для изменения частоты вращения детали от 0,25 до 4 об/мин. «Плюс» источника тока соединяется с электродной проволокой, а «минус» – с наплавляемой деталью.

Рис. 1. Схема установки для наплавки под слоем флюса:

1 – наплавляемая деталь, 2 – мундштук, 3 – электродвигатель

5. Технология наплавки

Технологический процесс восстановления деталей под слоем флюса включает в себя подготовку деталей, процесс наплавки и обработку наплавленной поверхности.

Подготовка изношенных деталей перед наплавкой состоит из очистки от грязи, масла, краски, ржавчины и др. Поверхности деталей, имеющие трещины, следы износа или старую наплавку протачивают до появления основного металла. Отверстия, канавки, пазы на направляемых поверхностях заделывают медными угольными или графитовыми вставками.

Наплавка производится электродной проволокой диаметром 1,2 … 2 мм на постоянном токе обратной полярности. Марка проволоки выбирается в зависимости от марки стали, из которой изготовлена деталь, и необходимой твердости наплавленного металла. При наплавке используется электродная проволока марки: СВ-0,8, 10Г2, ЭП-681, 30 ХГСА и др. и флюс АН-348А или ОСЦ-46.

Режимы наплавки деталей диаметром от 50 до 500 мм представлены в таблице 1.

Указанные режимы ориентировочны. Точные режимы проверяются пробной наплавкой.

Таблица 1

2018-03-09

2018-03-09 3259

3259