Плазменная плавка специальных сталей и сплавов является одним из важнейших способов получения металла высокого качества. В плазменных печах источником энергии является низкотемпературная плазма (T=10в5 К). Плазмой называется ионизированный газ, в котором концентрации положительных и отрицательных зарядов равны. Степень ионизации низкотемпературной плазмы близка к 1%. Низкотемпературная плазма получается при введении в дуговой электрический разряд газообразного вещества. В этом случае газ ионизируется и образуется плазма. В металлургии в качестве плазмообразующего газа чаще всего применяют аргон.

Плазменная металлургия создает условия для удовлетворения требований к прочностным показателям материалов в условиях сверхнизких, нормальных и повышенных температур, которые выдвигаются в настоящее время и сохранятся в будущем. Это относится и к требованиям ядерной энергетики, электротехнической промышленности, машиностроения и других развивающихся отраслей промышленности. Наряду со способами ЭШП и ЭЛП плазменно-дуговой переплав является еще одним методом электрометаллургии, который характеризуется широкими технологическими возможностями и значительным экономическим эффектом, проявляющимися в конечном качестве промышленной продукции и эффективности технологического оборудования, где могут быть использованы материалы только с исключительно высокими физическими свойствами.

Исследования, направленные на разработку методов плазменной плавки металлов, были начаты в первой половине 60-х годов такими странами, как СССР, США и Япония, а также ГДР, Бельгия, Франция и др. По мере изучения свойств плазменного разряда и совершенствования конструкций плазматронов стало ясно, что применение его может повысить технологические преимущества существующих сталеплавильных процессов и позволит создавать новые оригинальные процессы, обладающие специфическими преимуществами.

В целом достоинства плазменного нагрева применительно к сталеплавильному производству обусловливаются следующими особенностями:

- возможностью обработки расплавов газами в «активизированном» состоянии;

- высокой стабильностью и регулируемостью разряда в широком диапазоне давлений: от нескольких сотен тысяч до десятых долей паскаля;

- возможностью создания в плавильном объеме плазменных печей контролируемой атмосферы (нейтральной, восстановительной, окислительной), а в герметичных агрегатах - повышенного давления или вакуума;

- высокой удельной мощностью плазматронов;

- плазменный разряд является «чистым» источником нагрева, т.е. не вносит каких-либо загрязнений в металл (при соответствующем контроле атмосферы);

- плазменные разряды любого типа, используемые в металлургии, являются практически бесшумными.

Использование процессов ВПП и ПДП позволяет существенно повысить качество и стабильность свойств металлов, выплавляемых методами ВДП и ЭШП, расширить сортамент сталей и сплавов, производимых переплавными процессами, освоить производство принципиально новых марок сталей и сплавов, производство которых существующими методами невозможно (например, сталей с особо высоким содержанием азота, значительно превышающим предел его стандартной растворимости).

Плазменный нагрев также может быть использован для обогрева ковша при внепечной обработке стали, создания комбинированных технологических схем производства стали, создания полунепрерывных сталеплавильных процессов и др.

Конструктивно-технологические особенности.

Для плавки стали применяют два типа агрегатов: печи с огнеупорной футеровкой и медным водоохлаждаемым кристаллизатором.

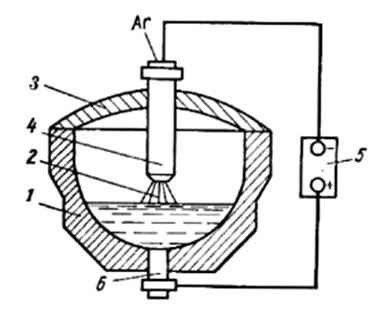

Плазменные печи (ПП) с керамическим тиглем по форме печного пространства подобны ДСП (рисунок 5.9). В большинстве случаев они работают с плазматронами постоянного тока и подовым электродом в днище тигля. Подовый электрод служит для подвода тока к ванне.

С целью предупреждения загрязнения печной атмосферы печь уплотняется с помощью лабиринтного песочного затвора. Выпускное отверстие печи во время плавки герметично закрывают крышкой.

В зависимости от вместимости и мощности ПП могут иметь один или несколько плазматронов. При использовании одного плазматрона его укрепляют вертикально на своде. Несколько плазматронов располагают вертикально в своде или наклонно в боковых стенках. При питании печей трехфазным током подовый электрод в ванне подсоединяется к нулевой фазе электрической схемы, а количество плазматронов кратно трем.

1 – корпус печи; 2 – плазменная дуга; 3– свод; 4 – плазматрон; 5 – источник питания; 6 – подовый водоохлаждаемый электрод

Рисунок 5.9 - Схема плазменной печи с керамической футеровкой

В отличие от дуговых сталеплавильных печей в плазменной печи вместо графитированных электродов устанавливают один или три плазматрона, что зависит от размеров печи. В печах постоянного тока анодом служит ванна жидкого металла, ток к которой подводится через подовой электрод. Печи трехфазные имеют три плазматрона, а подового электрода нет. Плазменная печь полностью герметизирована.

Металлургические возможности плазменных печей с нейтральной атмосферой очень широки и металл можно раскислять, десульфурировать, рафинировать от газов и неметаллических включений, легировать азотом. Кроме того, в плазменной печи возможно получение металла с особо низким содержанием углерода, т. е. активно вести окислительный процесс.

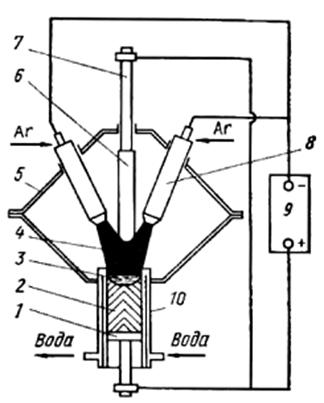

Схема плазменно-дуговой печи с водоохлаждаемым кристаллизатором приведена на рисунке 5.10

1 – поддон; 2 – слиток; 3–жидкий металл; 4 – плазменная дуга; 5 – корпус печи; б–переплавляемый электрод; 7 – электрододержатель; в – плазматрон; 9 –источник питания; 10–кристаллизатор

Рисунок 5.10 - Схема плазменнодуговой печи с водоохлаждаемым тиглем

ПДП в кристаллизатор является классическим примером вторичного рафинирующего переплава, который обладает большими технологическими возможностями, что связано, во-первых, с широким диапазоном возможных скоростей наплавления слитка, во-вторых, с возможностью использования разных газовых и шлаковых смесей. ПДП легко обеспечивает рафинирование металла от неметаллических включений, газов, серы, легирование азотом из газовой фазы и раскисление.

В плазменнодуговой печи с водоохлаждаемым тиглем переплавляемая заготовка с помощью механизма подачи через уплотнение подается в герметичную камеру. Оплавление заготовки осуществляется двумя плазматронами. Формирование слитка происходит в кристаллизаторе. По мере наплавления слиток вытягивается из кристаллизатора. Источник тока подключается к плазматрону (минус) и к слитку (плюс).

При вертикальном расположении плазматронов - тепловая нагрузка на футеровку более равномерная, проще конструкция узла уплотнения, меньше габариты печи. В то же время затруднена смена поврежденного плазматрона без остановки печи; кроме того, при использовании нескольких плазматронов постоянного тока происходит электродинамическое взаимодействие дуг, что при определенных условиях приводит к нарушению стабильности горения плазменной дуги.

При наклонном расположении плазматронов - электродинамическое взаимодействие дуг практически отсутствует, возможна быстрая замена поврежденного плазматрона в процессе плавки (без отключения печи). В то же время футеровка стен вблизи места ввода плазматронов подвергается высоким тепловым нагрузкам, а также несколько увеличиваются габариты печи. Плазматроны снабжены механизмами перемещения, позволяющими менять длину дуги между электродом и расплавленным металлом.

Слитки, выплавленные в плазменно-дуговой печи, имеют высококачественную поверхность и их не обтачивают перед последующим переделом.

Как правило, рафинирующий переплав в атмосфере аргона применяют для производства шарикоподшипниковых сталей особой чистоты, нержавеющих сталей, жаропрочных сплавов на основе никеля и железа, конструкционных сталей, а также драгоценных металлов и сплавов.

Технология выплавки.

Процесс плазменной плавки предусматривает расплавление предварительно загруженной в печь шихты, выдержку жидкого металла до достижения заданной степени рафинирования и выпуск. Технология плазменной плавки в печах с керамическим тиглем близка к технологии плавки в ДСП, но есть и свои особенности.

Шихта должна быть чистой по фосфору и сере и не окисленная, так как все преимущества плазменной плавки полнее реализуются при бесшлаковом процессе. На дно загружается мелкая шихта, обеспечивающая надежный контакт с подовым электродом.

При плазменной плавке используются плазматроны с зависимой дугой. Сначала при помощи осциллятора возбуждается «дежурная» дуга, с помощью которой замыкается цепь между катодом и поверхностью нагреваемого металла (анодом). После появления основной дуги, которая сжимается газовым потоком, ее растягивают до необходимой длины, достигающей в зависимости от вместимости печи 1 - 2м. Омываемая относительно холодным газовым потоком сжатая дуга обладает сравнительно малой излучатель-ной способностью. Поэтому, несмотря на очень высокую температуру в столбе дуги и его большую длину, доля тепла, излучаемого через боковую поверхность дуги, относительно невелика.

Сжатая плазменная дуга позволяет плавить металл с большой скоростью, рафинировать металл от вредных газов и при необходимости легировать расплав газом, например азотом. При этом металл не загрязняется материалом электрода.

ПП предназначены главным образом для плавки сталей, но могут использоваться для плавки цветных металлов и сплавов.

Рафинирование. После расплавления металл выдерживают под плазмой для его рафинирования. Для окисления примесей можно использовать окислительную плазму. В качестве одного из плазмообразующих газов подают кислород. При этом используют двухканальную конструкцию плазматрона. По внутреннему каналу подается нейтральный газ (аргон), защищающий электрод, а по наружному - газ, необходимый для проведения металлургического процесса.

Для получения азотированного металла в качестве дополнительного газа используют азот, а для предохранения катода от образования нитридов применяют двухканальный плазматрон.

Рафинирование расплава от газов осуществляется при использовании в качестве плазмообразующего газа чистого аргона за счет очень низкого содержания удаляемых газов в исходном аргоне. При соответствующем расходе он обеспечивает «химический вакуум» над поверхностью расплава, что способствует удалению газов. Для предохранения открытой поверхности металла от окисления могут использоваться шлаки. При необходимости, в расплав присаживают легирующие.

2018-03-09

2018-03-09 1316

1316