Потери напора по длине потока. Когда передвигают книгу по столу, то затрачивают энергию на преодоление силы трения о стол. При движении жидкости энергия будет затрачиваться на преодоление сил трения в жидкости. Экспериментально доказано, что при движении жидкости на стенке трубы образуется тончайший неподвижный слой этой жидкости. Поэтому даже на стенке трубы сохраняется жидкостное трение.

Потери напора  на трение по длине трубы определяют по формуле

на трение по длине трубы определяют по формуле

где  — коэффициент трения; l — длина трубы; d — ее диаметр: v2/(2g) — скоростной напор.

— коэффициент трения; l — длина трубы; d — ее диаметр: v2/(2g) — скоростной напор.

Очевидно, что чем больше длина трубы /, тем значительнее затраты энергии на преодоление трения. И наоборот, с увеличением диаметра трубы d затраты энергии уменьшаются, так как поверхность трения становится относительно меньше.

Значения коэффициента трения  , приводимые в справочниках, зависят от режима течения жидкости, определяемого числом Рейнольдса, а в случае развитого турбулентного течения — и от степени шероховатости трубы.

, приводимые в справочниках, зависят от режима течения жидкости, определяемого числом Рейнольдса, а в случае развитого турбулентного течения — и от степени шероховатости трубы.

Влияние шероховатости на величину потерь напора обусловлено образованием вихрей на выступах неровностей трубы, что требует затрат некоторой доли энергии потока. Различают абсолютную и относительную шероховатость.

Абсолютная шероховатость — это высота выступов неровностей на стенках трубы. Она зависит от материала и способа изготовления трубы. Значения абсолютной шероховатости приводятся в справочниках.

Относительная шероховатость — это отношение абсолютной шероховатости к диаметру трубы. При определении коэффициента трения обычно используют обратную величину — характеристику шероховатости.

При увеличении шероховатости возрастает число вихрей и повышаются потери напора. Например, потери напора в чугунной трубе больше, чем в стеклянной, при прочих равных условиях.

Потери напора на местных сопротивлениях. В трубопроводе скорость жидкости может изменяться по величине и направлению из-за наличия поворотов канала, сужений, установки различных регулирующих устройств и т.д. На таких участках, называемых местными гидравлическими сопротивлениями, вследствие инерции жидкость отрывается от стенок и образуются вихревые зоны. На формирование вихрей затрачивается часть энергии потока. Примерами местных сопротивлений могут служить внезапное расширение потока и плавный поворот трубы. В первом случае изменяется значение скорости, во втором — ее направление.

Потери напора  на отдельном местном сопротивлении определяют по формуле

на отдельном местном сопротивлении определяют по формуле

где  — коэффициент местного сопротивления. Величина

— коэффициент местного сопротивления. Величина  зависит от вида местного гидравлического сопротивления.

зависит от вида местного гидравлического сопротивления.

Полные потери напора в трубопроводе. Производственные трубопроводы разнообразны как по расположению в пространстве, таки по оснащению их устройствами управления и вспомогательным оборудованием.

Устройства управления служат для регулирования расхода жидкости или полного перекрытия потока, ограничения давления в трубопроводе, пропускания жидкости лишь в одном направлении и других целей.

К вспомогательным устройствам, устанавливаемым на трубопроводах, относятся очистители жидкости, гидроаккумуляторы и др.

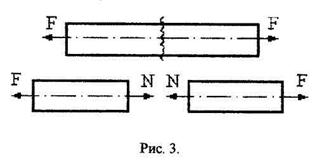

2. Основные нагрузки, рассматриваемые сопротивлением материалов: растяжение – сжатие. Центральным растяжением или сжатием в сопромате называется такой вид деформации, при котором в поперечных сечениях стержня возникает только продольная сила N, а все остальные усилия равны нулю. Продольная сила N - равнодействующая внутренних сил в поперечном сечении стержня. В сопротивлении материалов она определяется из условия равновесия отсеченной части, и численно равна сумме проекций на продольную ось стержня всех внешних сил, расположенных по одну сторону от сечения.

При растяжении продольная сила направлена от сечения и считается положительной. При сжатии она направлена к сечению и считается отрицательной.

Эпюра продольных сил - график величин этих усилий для всех поперечных сечений стержня.

3. Клемовые соединения.

Клеммовые соединения применяют для закрепления деталей на валах и осях, цилиндрических колоннах, кронштейнах и т.д.

По конструктивным признакам различают два основных типа клеммовых соединений: а) со ступицей, имеющей прорезь; б) с разъемной ступицей. Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо oт формы соседних участков и других расположенных на валу деталей

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом, так и осевой силой. Ранее отмечалось, что передача нагрузки только силам трения недостаточно надежна. Поэтому не рекомендуют применят клеммовые соединения для передачи больших нагрузок.

К достоинствам клеммового соединения относятся простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях

Билет 7.

1. Насосы – гидравлические машины. Устройство и принцип действия центробежного насоса.

Принцип работы Действие центробежного насоса основано на законах гидродинамики, на придании жидкости, поступающей в замкнутый корпус спиралевидной формы, динамического воздействия через вращающиеся лопасти ротора. Эти лопасти имеют сложную форму с изгибом в сторону, противоположную направлению вращения колеса. Они закреплены между двумя дисками, насаженными на ось, и сообщают динамику жидкости, заполняющей пространство между ними. Возникающая при этом центробежная сила относит её из центральной части корпуса, расположенной в районе оси вращения рабочего колеса к его периферии, и дальше — в отводящую трубу. В результате действия центробежной силы в центре корпуса создаётся разреженная область пониженного гидравлического давления, которая заполняется новой партией жидкости из подающего патрубка. Необходимый напор в трубопроводе создаётся разницей давлений: атмосферного и внутреннего, в центральной части рабочего колеса. Работа насоса возможна только при полном заполнении корпуса водой, в «сухом» состоянии колесо будет вращаться, но необходимой разницы давления не возникнет и перемещения жидкости из подающего трубопровода не будет

2. Основные нагрузки: кручение.

Кручение - воздействие на материал пары сил, действующих в плоскости, перпендикулярной к оси стержня т.е. в плоскости поперечного сечения

3. Шпоночные соединения.

Шпоночными называют разъемные соединения составных частей изделия с применением шпонок. Шпоночные соединения могут быть неподвижными и подвижными и служат обычно для предотвращения относительного поворота ступицы и вала при передаче вращающего момента. Шпоночные соединения широко применяют во всех отраслях машиностроения.

Достоинства шпоночных соединений: простота и надежность конструкции, легкость сборки и разборки соединения, невысокая стоимость. Основной недостаток шпоночных соединений — снижение нагрузочной способности сопрягаемых деталей из-за ослабления их поперечных сечений шпоночными пазами и значительной концентрации напряжений в зоне этих пазов.

Шпоночные пазы на валах и осях обычно получают фрезерованием концевыми или дисковыми фрезами. Следует отметить, что в первом случае эффективный коэффициент концентрации напряжений примерно на 20% больше, чем во втором случае вследствие более плавного выхода дисковой фрезы и менее резкого изменения поперечного сечения вала. Шпоночные пазы в ступицах обычно протягивают шпоночной протяжкой или долбят резцом.

Форма и размеры большинства типов шпонок стандартизованы, а их применение зависит от условий работы соединяемых деталей и диаметров посадочных поверхностей.

Шпоночные соединения подразделяют на напряженные и ненапряженные. Под напряженным понимается такое соединение, в котором постоянно действуют внутренние силы упругости, вызванные предварительной затяжкой.

Напряженные шпоночные соединения осуществляются стандартными клиновыми и тангенциальными шпонками с уклоном 1:100, обеспечивающим самоторможение. Клиновые шпонки забивают в пазы, ширина которых больше ширины шпонки b, в результате чего возникают значительные радиальные распорные силы и напряженное соединение, способное передавать вращающие моменты и воспринимать осевые нагрузки в обоих направлениях. Согласно стандарту клиновые шпонки могут быть четырех исполнений: с головкой, без головки и без закруглений по концам, с закругленным одним или двумя концами. Соединения клиновыми шпонками применяют в тихоходных передачах, подверженных динамическим нагрузкам.

Билет 8.

1. Насосы – гидравлические машины. Устройство и принцип действия центробежного насоса.

Принцип работы Действие центробежного насоса основано на законах гидродинамики, на придании жидкости, поступающей в замкнутый корпус спиралевидной формы, динамического воздействия через вращающиеся лопасти ротора. Эти лопасти имеют сложную форму с изгибом в сторону, противоположную направлению вращения колеса. Они закреплены между двумя дисками, насаженными на ось, и сообщают динамику жидкости, заполняющей пространство между ними. Возникающая при этом центробежная сила относит её из центральной части корпуса, расположенной в районе оси вращения рабочего колеса к его периферии, и дальше — в отводящую трубу. В результате действия центробежной силы в центре корпуса создаётся разреженная область пониженного гидравлического давления, которая заполняется новой партией жидкости из подающего патрубка. Необходимый напор в трубопроводе создаётся разницей давлений: атмосферного и внутреннего, в центральной части рабочего колеса. Работа насоса возможна только при полном заполнении корпуса водой, в «сухом» состоянии колесо будет вращаться, но необходимой разницы давления не возникнет и перемещения жидкости из подающего трубопровода не будет

2. Цель изучения дисциплины«Сопротивления материалов». Основные понятия.

Сопротивление материалов – наука об инженерных методах расчета на прочность, жесткость, устойчивость и долговечность элементов машин и сооружений.

Цель сопротивления материалов – определение размеров элементов машин, механизмов, инженерных сооружений. Введем основные понятия, принимаемые при изучении дисциплины. Прочность – это способность конструкции выдерживать заданную нагрузку, не разрушаясь. Жесткость – способность конструкции к деформированию в соответствие с заданным нормативным регламентом. Деформирование – свойство конструкции изменять свои геометрические размеры и форму под действием внешних сил

Устойчивость – свойство конструкции сохранять при действии внешних сил заданную форму равновесия.

Надежность – свойство конструкции выполнять заданные функции, сохраняя свои эксплуатационные показатели в определенных нормативных пределах в течение требуемого промежутка времени.

Ресурс – допустимый срок службы изделия. Указывается в виде общего времени наработки или числа циклов нагружения конструкции.

Отказ – нарушение работоспособности конструкции.

3. Зубчатые передачи. Шлицевое (зубчатое, пазовое) соединение – подвижное или неподвижное соединение двух соосных деталей, имеющих равномерно расположенные пазы и выступы.

Шлицевое соединение конструктивно включает всего две детали: вал, несущий на своей цилиндрической поверхности продольные выступы определённой формы – шлицы, и ступицу, в отверстии которой выполнены продольные пазы, соответствующие по конфигурации шлицам вала.

В шлицевых соединениях используются шлицы трёх разновидностей поперечного сечения: прямобочные, эвольвентные и треугольны. Прямобочные шлицы в поперечном сечении имеют боковые стенки в виде прямой линии, боковая поверхность эвольвентных шлицов в поперечном сечении образует эвольвенту, а треугольные шлицы в поперечном сечении имеют форму треугольника со срезанной вершиной.

По направлению продольной оси шлицы бывают: прямолинейные, продольная ось которых направлена вдоль образующей несущего цилиндра, и винтовые, имеющие продольную ось, направленную по винтовой линии под некоторым углом к образующей несущего цилиндра.

Шлицевые соединения находят самое широкое применение, как в общемашиностроительных конструкциях, так и в машинах. Широкое применение шлицевых соединений обусловлено их преимуществами перед шпоночным.

Преимущества шлицевого соединения:

1. высокая нагрузочная способность;

2. меньшая концентрация напряжений в материале вала и ступицы;

3. лучшее центрирование соединяемых деталей и более точное направление при осевых перемещениях;

4. высокая надёжность при динамических и реверсивных нагрузках;

5. минимальное число деталей, участвующих в соединении.

Недостатком шлицевого соединения является относительно высокая стоимость и трудоёмкость изготовления.

Шлицевые валы изготавливаются в массовом производстве по технологии, аналогичной технологии изготовления зубчатых колёс,в штучном и мелкосерийном производстве используется метод копирования,а в случае отсутствия спец инструмента валы изготавливаются методом фрезерования на универсальных фрезерных станках. Возможно также изготовление таких валов на обрабатывающих центрах с числовым программным управлением.

Шлицевые пазы в отверстиях ступиц при массовом производстве изготавливаются методом протягивания или долблением специальными долбяками. В штучном производстве изготовление ведётся только долблением.

Билет 9.

1. Физические свойства жидкости: плотность, удельный вес, вязкость.

Объектом рассмотрения курса «Гидравлика», является жидкость. Жидкость – это физическое тело, обладающее большой подвижностью частиц и всегда принимающее форму сосуда в котором оно находится. Вода, являясь продуктом питания представляет для нас интерес в трудовой деятельности человека. Основными физическими свойствами жидкость обладает: плотность,удельный вес,вязкость.

Плотностью называют количество массы жидкости, содержащейся в единице объема.

кг/м3

кг/м3

Удельный вес однородной жидкости определяется как отношение веса жидкости  (вес силы тяжести) к занимаемому объему

(вес силы тяжести) к занимаемому объему  :

:

y=G|V.Н/м3.

y=p*q(ускорение силы тяжести)

Вязкость – это свойство реальной жидкости, заключающейся в том, что при ее движении по поверхности скольжения отдельных слоев (или частиц) жидкости друг по другу возникают силы трения той или другой величины (действующие вдоль поверхности скольжения.)

Ч(сила сопротивления) =м(динамический коэффициент вязкости) *(dv)/dy(Гардиент скорости,представляющий собой изменение скорости в слое толщиной (H/m2)

V=m/p

2. Цель изучения дисциплины«Сопротивления материалов». Основные понятия. Сопротивление материалов – наука об инженерных методах расчета на прочность, жесткость, устойчивость и долговечность элементов машин и сооружений.

Цель сопротивления материалов – определение размеров элементов машин, механизмов, инженерных сооружений. Введем основные понятия, принимаемые при изучении дисциплины. Прочность – это способность конструкции выдерживать заданную нагрузку, не разрушаясь. Жесткость – способность конструкции к деформированию в соответствие с заданным нормативным регламентом. Деформирование – свойство конструкции изменять свои геометрические размеры и форму под действием внешних сил

Устойчивость – свойство конструкции сохранять при действии внешних сил заданную форму равновесия.

Надежность – свойство конструкции выполнять заданные функции, сохраняя свои эксплуатационные показатели в определенных нормативных пределах в течение требуемого промежутка времени.

Ресурс – допустимый срок службы изделия. Указывается в виде общего времени наработки или числа циклов нагружения конструкции.

Отказ – нарушение работоспособности конструкции.

3. Червячные передачи.

Принцип действия и область применения. Червячная передача относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90°. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости. Червячная передача состоит из винта, называемого червяком, и зубчатого колеса, называемого червячным колесом. При вращении червяка вокруг своей оси его витки перемещаются вдоль образующей своей цилиндрической поверхности и приводит во вращательное движение червячное колесо. Червяк и червячное колесо изготовляются методом нарезания зубьев при помощи специального инструмента из целых заготовок. В червячной передаче так же, как и в зубчатой, имеются диаметры делительных цилиндров. Точка касания делительных диаметров называется полюсом зацепления.

Достоинства червячных передач:

1. Возможность получения большого передаточного числа в одной ступени.

2. Плавность и бесшумность работы.

3. Компактность (малые габариты).

4. Самоторможение (невозможность передачи вращающего момента от червячного колеса к червяку).

5. Демпфирующие свойства снижают уровень вибрации машин.

Недостатки червячных передач:

1. Значительное трение в зоне зацепления.

2. Нагрев передачи.

3. Низкий КПД.

Червячные передачи используются в устройствах с ограниченной мощностью.

Червячные передачи применяют в механизмах деления и подачи зуборезных станков, продольно-фрезерных станков, глубоко расточных станков, грузоподъемных и тяговых лебедках, талях, механизмах подъема грузов, стрел и поворота автомобильных и железнодорожных кранов, экскаваторах, лифтах, троллейбусах и других машинах.

Билет 10.

1. Гидростатика. Определение. Давление в жидкости. Измерение давления.

Гидростатика – раздел гидравлики, в котором рассматриваются законы покоя или равновесия жидкости и практическое применение этих законов в технике. Состояние покоя или состояние движения жидкости обуславливается, прежде всего, характером действующих на жидкость сил, их величиной и направлением.

Гидростатическое давление p — это скалярная величина, характеризующая напряжённое

состояние жидкости. Давление равно модулю нормального напряжения в точке: p = / s /.

Давление в системе СИ измеряется в паскалях: Па = Н / м2.

Связь единиц давления в различных системах измерения такая:

100000 Па = 0,1 МПа = 1 кгс/см2 = 1 ат = 10 м вод. ст.

Два свойства гидростатического давления:

1. Давление в покоящейся жидкости на контакте с твёрдым телом вызывает напряжения, направленные перпендикулярно к поверхности раздела.

2. Давление в любой точке жидкости действует одинаково по всем направлениям. Это свойство отражает скалярность давления.

Гидростатический метод измерения уровня -метод основанный на измерении гидростатического давлениястолба жидкости по формуле P=ρgh, где P-давление, ρ-плотность, g –ускорение свободного падения, h – высота столба жидкости. Для измерения гидростатическим методом уровня жидкости в ёмкости используют гидростатические датчики уровня

Гидростатический уровнемер -прибор, измеряющий уровень жидкостив ёмкости методом измерения гидростатического давления столба жидкости по формуле h=P/ρg, где P-давление, ρ-плотность, g –ускорение свободного падения, h – высота столба жидкости. Главное достоинствогидростатических уровнемеров это высокая точность при относительно невысокой стоимости и простотеконструкции. Гидростатическим методом, с помощью гидростатического датчика уровня, можно измерятьобъём жидкости.

2. Основные нагрузки, рассматриваемые сопротивлением материалов: растяжение – сжатие.

Сжатие или растяжение - такое воздействие на материал, при котором силы, действующие на стержень, направлены по оси или параллельно оси стержня.

Если силы направлены по оси, то такой элемент конструкции называют центрально сжатым или центрально растянутым. Если силы приложены на некотором расстоянии от оси, то такой элемент называют внецентренно сжатым или внецентренно растянутым, при этом расстояние от оси до точки приложения силы называется эксцентриситетом е.

3. Червячные передачи.

Принцип действия и область применения. Червячная передача относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90°. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости. Червячная передача состоит из винта, называемого червяком, и зубчатого колеса, называемого червячным колесом. При вращении червяка вокруг своей оси его витки перемещаются вдоль образующей своей цилиндрической поверхности и приводит во вращательное движение червячное колесо. Червяк и червячное колесо изготовляются методом нарезания зубьев при помощи специального инструмента из целых заготовок. В червячной передаче так же, как и в зубчатой, имеются диаметры делительных цилиндров. Точка касания делительных диаметров называется полюсом зацепления.

Достоинства червячных передач:

1. Возможность получения большого передаточного числа в одной ступени.

2. Плавность и бесшумность работы.

3. Компактность (малые габариты).

4. Самоторможение (невозможность передачи вращающего момента от червячного колеса к червяку).

5. Демпфирующие свойства снижают уровень вибрации машин.

Недостатки червячных передач:

1. Значительное трение в зоне зацепления.

2. Нагрев передачи.

3. Низкий КПД.

Червячные передачи используются в устройствах с ограниченной мощностью.

Червячные передачи применяют в механизмах деления и подачи зуборезных станков, продольно-фрезерных станков, глубоко расточных станков, грузоподъемных и тяговых лебедках, талях, механизмах подъема грузов, стрел и поворота автомобильных и железнодорожных кранов, экскаваторах, лифтах, троллейбусах и других машинах.

Билет 11.

1. Гидродинамика. Определение.

Гидродина́мика раздел физики сплошных сред, изучающийдвижение идеальных и реальных жидкости и газа. Как и в других разделахфизики сплошных сред, прежде всего осуществляется переход от реальнойсреды, состоящей из большого числа отдельных атомов или молекул, кабстрактной сплошной среде, для которой и записываются уравнения.

2. Основные нагрузки: кручение.

Кручение - воздействие на материал пары сил, действующих в плоскости, перпендикулярной к оси стержня т.е. в плоскости поперечного сечения

3. Передача: винт-гайка. Передача винт-гайка - механическая передача, состоящая из винта 1 и гайки 2, и предназначенная для преобразования вращательного движения в поступательное. Достоинства передач винт-гайка:

• простота конструкции;

• компактность при высокой нагрузочной способности;

• большой выигрыш в силе;

• возможность получения медленного движения при высокой точности перемещений;

• плавность и бесшумность работы;

• самоторможение;

• технологичность конструкции.

Недостатки передач винт-гайка:

• большое трение в резьбе, вызывающее повышенное изнашивание, низкий КПД;

• тихоходность передачи.

Передача винт-гайка применяется в металлорежущих станках, тисках, винтовых прессах, грузоподъёмных машинах, домкратах, измерительных приборах, рабочих органах роботов к др.

Различают два типа передач винт-гайка: передачи с трением скольжения или трением качения.

Передачи с трением скольжения имеют наибольшее распространение в виду простоты их устройства. Винты передач делятся на грузовые и ходовые. Грузовые предназначены для создания больших усилий. При реверсивном движении под нагрузкой в обе стороны применяют трапецеидальную резьбу, а при больших односторонних нагрузках - упорную.

Ходовые винты предназначены для получения точных перемещений. Для уменьшения трения они, как правило, имеют трапецеидальную резьбу. Для точных винтов делительных и измерительных устройств применяют метрическую резьбу.

Гайка ходового винта токарно-винторезного станка имеет разъём по диаметральной плоскости, что дает возможность периодического расцепления гайки и винта.

Билет 12.

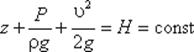

1. Уравнение Даниила Бернулли.

Уравнение Даниила Бернулли, полученное в 1738 г., является фундаментальным уравнением гидродинамики. Оно дает связь между давлением P, средней скоростью υ и пьезометрической высотой z в различных сечениях потока и выражает закон сохранения энергии движущейся жидкости. С помощью этого уравнения решается большой круг гидравлических задач.

Для измерения давления жидкости применяют пьезометры - тонкостенные стеклянные трубки, в которых жидкость поднимается на высоту  . В каждом сечении установлены пьезометры, в которых уровень жидкости поднимается на разные высоты.

. В каждом сечении установлены пьезометры, в которых уровень жидкости поднимается на разные высоты.

Кроме пьезометров в каждом сечении 1-1 и 2-2 установлена трубка, загнутый конец которой направлен навстречу потоку жидкости, которая называется трубка Пито. Жидкость в трубках Пито также поднимается на разные уровни, если отсчитывать их от пьезометрической линии.

Если через показания уровней жидкости в трубках Пито провести линию, то она будет горизонтальна, и будет отражать уровень полной энергии трубопровода.

Для двух произвольных сечений 1-1 и 2-2 потока идеальной жидкости уравнение Бернулли имеет следующий вид:

Так как сечения 1-1 и 2-2 взяты произвольно, то полученное уравнение можно переписать иначе:

и прочитать так: сумма трех членов уравнения Бернулли для любого сечения потока идеальной жидкости есть величина постоянная.

С энергетической точки зрения каждый член уравнения представляет собой определенные виды энергии:

z1 и z2 - удельные энергии положения, характеризующие потенциальную энергию в сечениях 1-1 и 2-2;

- удельные энергии давления, характеризующие потенциальную энергию давления в тех же сечениях;

- удельные энергии давления, характеризующие потенциальную энергию давления в тех же сечениях;

- удельные кинетические энергии в тех же сечениях.

- удельные кинетические энергии в тех же сечениях.

Следовательно, согласно уравнению Бернулли, полная удельная энергия идеальной жидкости в любом сечении постоянна

Уравнение Бернулли можно истолковать и геометрически. Дело в том, что каждый член уравнения имеет линейную размерность. Глядя на рис.2.1, можно заметить, что z1 и z2 - геометрические высоты сечений 1-1 и 2-2 над плоскостью сравнения;  - пьезометрические высоты;

- пьезометрические высоты;  - скоростные высоты в указанных сечениях.

- скоростные высоты в указанных сечениях.

2. Основные нагрузки: изгиб.

Изгиб - воздействие на материал пары сил, направленных в плоскости, проходящей через ось стержня. т.е. в плоскости, перпендикулярной плоскости поперечного сечения.

3. Червячные передачи.

Принцип действия и область применения. Червячная передача относится к передачам зацепления с перекрещивающимися осями валов. Угол перекрещивания обычно равен 90°. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости. Червячная передача состоит из винта, называемого червяком, и зубчатого колеса, называемого червячным колесом. При вращении червяка вокруг своей оси его витки перемещаются вдоль образующей своей цилиндрической поверхности и приводит во вращательное движение червячное колесо. Червяк и червячное колесо изготовляются методом нарезания зубьев при помощи специального инструмента из целых заготовок. В червячной передаче так же, как и в зубчатой, имеются диаметры делительных цилиндров. Точка касания делительных диаметров называется полюсом зацепления.

Достоинства червячных передач:

1. Возможность получения большого передаточного числа в одной ступени.

2. Плавность и бесшумность работы.

3. Компактность (малые габариты).

4. Самоторможение (невозможность передачи вращающего момента от червячного колеса к червяку).

5. Демпфирующие свойства снижают уровень вибрации машин.

Недостатки червячных передач:

1. Значительное трение в зоне зацепления.

2. Нагрев передачи.

3. Низкий КПД.

Червячные передачи используются в устройствах с ограниченной мощностью.

Червячные передачи применяют в механизмах деления и подачи зуборезных станков, продольно-фрезерных станков, глубоко расточных станков, грузоподъемных и тяговых лебедках, талях, механизмах подъема грузов, стрел и поворота автомобильных и железнодорожных кранов, экскаваторах, лифтах, троллейбусах и других машинах.

Билет 13.

1. История развития «Гидравлики».

Исторически гидравлика является одной из самых древних наук в мире. Археологические исследования показывают, что еще за 5000 лет до нашей эры в Китае, а затем в других странах древнего мира найдены описания устройства различных гидравлических сооружений, представленные в виде рисунков. Естественно, что никаких расчетов этих сооружений не производилось, и все они были построены на основании практических навыков и правил.

Первые указания о научном подходе к решению гидравлических задач относятся к 250 году до н.э., когда Архимедом был открыт закон о равновесии тела, погруженного в жидкость. Потом на протяжении 1500 лет особых изменений гидравлика не получала. Наука в то время почти совсем не развивалась, образовался своего рода застой. И только в XVI-XVII веках нашей эры в эпоху Возрождения, или как говорят историки Ренессанса, появились работы Галилея, Леонардо да Винчи, Паскаля, Ньютона, которые положили серьезное основание для дальнейшего совершенствования гидравлики как науки.

Однако только основополагающие работы академиков Петербургской академии наук Даниила Бернулли и Леонарда Эйлера живших в XVIII веке, создали прочный фундамент, на котором основывается современная гидравлика. В XIX-XX веках существенный вклад в гидродинамику внес "отец русской авиации" Николай Егорович Жуковский.

Роль гидравлики в современном машиностроении трудно переоценить. Любой автомобиль, летательный аппарат, морское судно не обходится без применения гидравлических систем. Добавим сюда строительство плотин, дамб, трубопроводов, каналов, водосливов. На производстве просто не обойтись без гидравлических прессов, способных развивать колоссальные усилия. А вот интересный факт из истории строительства Эйфелевой башни. Перед тем как окончательно установить многотонную металлоконструкцию башни на бетонные основания, ей придали строгое вертикальное положение с помощью четырех гидравлических прессов, установленных под каждую опору.

Гидравлика преследует человека повсюду: на работе, дома, на даче, в транспорте. Сама природа подсказала человеку устройство гидравлических систем. Сердце - насос, печень - фильтр, почки - предохранительные клапаны, кровеносные сосуды - трубопроводы, общая длина которых в человеческом организме около 100 000 км. Наше сердце перекачивает за сутки 60 тонн крови.

2. Основные нагрузки: изгиб.

Изгиб - воздействие на материал пары сил, направленных в плоскости, проходящей через ось стержня. т.е. в плоскости, перпендикулярной плоскости поперечного сечения.

3. Подшипники скольжения.

Подшипники скольжения. Подшипники скольжения состоят из корпуса 1 и вкладыша 2. Применение вкладышей позволяет изготовлять корпусные детали из более дешевых недефицитных материалов. Корпусы по своим конструктивным формам и способам крепления весьма разнообразны. Все их разновидности можно разделить на три основные группы, по которым и характеризуются подшипники: неразъемные.

Подшипники с неразъемным корпусом просты по конструкции и экономичнее при изготовлении, но требуют при сборке осевого сдвига вала, что затрудняет монтаж. Их конструкция не допускает регулирования зазора между цапфой и вкладышем.

Широкое распространение получили разъемные подшипники. Разъем корпуса и вкладыша обычно делают в плоскости, перпендикулярной к направлению действующего на вал усилия. Крышка 2 крепится к корпусу 1 болтами. Использование разъемного корпуса облегчает монтаж валов, позволяет регулировать зазор между валом и вкладышами 3, 4.

При эксплуатации возможны перекосы осей цапфы и подшипника под нагрузкой.

Это приводит к значительному увеличению давления на кромках, что особенно опасно при выполнении вкладышей из твердых материалов – чугуна и твердых марок бронзы. Для уменьшения влияния перекосов целесообразно применять самоустанавливающиеся подшипники со сферической опорной поверхностью. Иногда применяют опору в виде узкого пояска с малой угловой контактной поверхностью. Обычно самоустанавливающиеся подшипники применяют при возможности возникновения больших деформаций вала или при затруднении точной установки, например, при монтаже опор на разных основаниях.

Все подшипники имеют устройство для смазки. В простейшем случае это отверстие или окно в корпусе для периодической подачи смазки, а в напряженно работающих ответственных узлах – целая система трубопроводов и каналов для автоматической подачи смазки, ее стока, отстоя и т.д.

Для компенсации износа применяют регулирование зазора. Разъемные подшипники регулируют, сближая вкладыши путем уменьшения толщины прокладок между ними, снятия металла с поверхностей контакта крышки и корпуса.

Существенное значение для работоспособности опор скольжения имеет правильный выбор материалов трущихся поверхностей. Валы и оси в большинстве случаев изготавливают из стали, часто с упрочненной шлифованной рабочей поверхностью; значительно реже из высокопрочного чугуна или других материалов.

Наибольшее применение при изготовлении подшипников имеют металлические антифрикционные материалы. Наилучшими свойствами обладают сплавы, имеющие структуру в виде мягкой пластической основы с вкраплениями более твердых составляющих. К ним относятся баббиты различных марок, сплавы на основе серебра и алюминия, оловянистые и свинцовистые бронзы.

2018-02-13

2018-02-13 212

212