БИЛЕТ № 1

1.

Сушка лакокрасочных покрытий.

Различают три стадии высыхания лакокрасочного покрытия:

- высыхание «до отлипа», когда на поверхности образуется поверхностная пленка;

- практическое высыхание, когда пленка утрачивает липкость;

- полное высыхание.

Режим сушки (температура, продолжительность) оказывает большое влияние на качество покрытий. С повышением температуры процессы полимеризации и окисления протекают значительно быстрее, что способствует увеличению адгезии, твердости, прочности и уменьшению водопоглащаемости. Нанесенные на поверхность материалы сушат при комнатной температуре 18…23 ˚С (естественная сушка) или при повышенной температуре 60…175 ˚С (искусственная сушка). Первая (продолжительность от 2 до 48 часов) должна осуществляться в хорошо отапливаемых и вентилируемых помещениях при отсутствии пыли, копоти и влаги. Она применяется для кузовов, окрашенных быстросохнущими нитроцеллюлозными и перхлорвиниловыми эмалями. Искусственная сушка получила наибольшее распространение. Время сушки зависит от толщины металлического листа, цвета покрытия и расстояния от источника излучения. Если применяют горячую сушку, то продолжительность процесса сильно сокращается.

Сушка эмалей катализаторами отвердения применяется в случае отсутствия сушильных камер. Например, для меламиноалкидных эмалей такими катализаторами являются: малеиновый ангидрид, контакт Петрова, паратолуолсульфокислота, дибутилфосфорная, сульфосилициловая кислоты и т. д. Все покрытия холодной сушки после их высыхания до начала эксплуатации надо выдержать не менее 7 суток, по возможности на солнце. Это повысит их качество.

7) Отделка поверхности кузова.

Шлифование предназначено для сглаживания шероховатостей, оставшихся после нанесения шпатлевки. Оно применяется также для создания лучшего сцепления между слоями покрытия. Шлифованию подвергают только полностью высохшие слои покрытия. Работы могут проводиться вручную или с помощью шлифовальной машинки. Правильно отшлифованная поверхность должна быть совершенно гладкой без крупных рисок. При мокром шлифовании поверхность смачивают водой или каким-либо инертным растворителем. Шлифовальную шкурку тоже смачивают.

Полирование осуществляют полировочными пастами особенно для покрытий из нитроцеллюлозных эмалей.

Полирование выполняют вручную или механизированным способом. Вручную полируют фланелевым тампоном равномерными возвратно-поступательными движениями. Для механизации полирования применяют электрическую дрель. Нужно следить, чтобы поверхность при полировке не нагревалась выше 40 ˚С.

Полировочную воду применяют для ухода за лакокрасочными покрытиями, находящимися в хорошем состоянии (например, для восстановления блеска покрытия).

Сушка лакокрасочных покрытий

| Лакокрасочные материалы, применяемые при окраске автомобилей, образуют пленку в результате испарения растворителя (главным образом быстросохнущие, не содержащие масел, например, нитроцеллюлозы) пли вследствие окисления, конденсации и полимеризации пленкообразующего вещества (синтетические и маслосодержащпе материалы). Испарение растворителей протекает при сравнительно низких температурах и ускоряется путем периодической смены насыщенного парами растворителя окружающего воздуха. На ускорение процесса сушки влияет ряд факторов, наиболее важными из которых являются температура нагревания лакокрасочного слоя и степень подвижности воздуха. При неподвижном воздухе среда, непосредственно соприкасающаяся со свежеокрашенной поверхностью, насыщается парами растворителей, и процесс сушки замедляется. При беспрерывной смене воздуха пары растворителя уносятся с поверхности окрашенного изделия. Значительное влияние на испарение растворителей оказывает и скорость воздушного потока в зоне сушки. В зависимости от применяемых материалов, требований, предъявляемых к лакокрасочному покрытию, и организации производственного процесса окраски, сушка лакокрасочных материалов может происходить в естественных условиях при температуре 18—23°С и при повышенной температуре, способствующей значительному ускорению процесса сушки. Чтобы создать условии, при которых окрашенные поверхности автомобилей подвергаются.постоянному воздействию повышенных температур при интенсивном движении воздуха, сушку осуществляют в предназначенных для этой цели устройствах. В зависимости от способа передачи тепла сушильные устройства, применяемые на авторемонтных заводах, могут быть трех основных типов: конвекционные, терморадиационные и терморадиационно-конвекцнонные. В конвекционных камерах передача тепла от его источника к изделию осуществляется нагретым перемещающимся воздухом. В терморадиационных камерах нагрев изделия происходит под действием инфракрасного излучения непосредственно от его источника и для передачи тепла активная среда не требуется. В термораднацнонно-конвекционных камерах нагрев изделия осуществляется комбинированным способом, это дает возможность получить равномерную сушку покрытия как наружной поверхности кузова, так и других необлучаемых его участков {панель приборов, внутренняя поверхность крышки багажника и т.п.). Терморадпацпонно-конвекционный способ сушки применяется также при сушке в одной камере окрашенных поверхностей изделий различной конфигурации и размеров (кабины и оперение грузовых автомобилей и т.п.). Источником терморадиационного нагрева могут быть панели, нагреваемые газом, термоэлектронагреватели (ТЭНы), установленные в параболических отражательных рефлекторах, и зеркальные лампы накаливания с вольфрамовыми нитями. Волны; излучаемые этими источниками, находятся в инфракрасной области спектра, а длина этих волн зависит от температуры излучателя: чем ниже температура, тем больше длина волны. Опыты показали, что наиболее эффективными генераторами инфракрасных лучей являются газовые инжекционные горелки беспламенного горения, в которых источником инфракрасных лучей является керамическая насадка. Газовоздушная смесь на выходе из отверстия керамической насадки (0,8—1,0 мм) дает реакцию мелкого взрыва: Вследствие этого насадка накаляется до 800—900°С, приобретает ярко-оранжевый цвет и излучает инфракрасные лучи длиной волны от 1 до 3 мкм. Лучи, падая на высушиваемую поверхность, проходят через Слой краски и возбуждают колебания молекул подложки (металла). В результате движения молекул возникает электромагнитное поле и подложка нагревается. Тепловые потоки идут в обратном направлении (навстречу инфракрасным лучам), и процесс сушки начинается от подложки к поверхности покрытия. Пленка краски высыхает с глубины, невысохшего слоя внутри покрытия не остается, корка на поверхности не образуется. Кислород имеет свободный доступ внутрь краски, а пары и газы имеют свободный выход наружу. Управление камерой с газовыми горелками инфракрасного излучения автоматическое — с пульта, расположенного на расстоянии 5 м. Для отключения газа в аварийных случаях предусмотрена автоматическая система, которая срабатывает при падении или повышении давления газа, отсутствии электроэнергии, внезапной остановке вытяжного и приточного вентиляторов. Кроме того, пуск газа при невключенной системе электрозажнгания горелок невозможен. Расход газа каждой горелки (по данным трол-лейбусоремонтного завода) составляет 0,5 м3/ч, общий его расход — 65 м3/ч. Сушка 1 м2 поверхности стоит 0,16 коп. Температуру на поверхности кузова можно изменять от 100 до 150°С. В настоящее время в крупносерийном и массовом производстве для окраски изделий применяются комплексы оборудования, включающие агрегаты подготовки поверхности под окраску, камеры окраски и сушки, объединенные транспортными средствами. Оборудование для таких комплексов в каждом конкретном случае должно удовлетворять ряду условий, специфичных для данной продукции и данного предприятия (габариты и масса изделий, конфигурация окрашиваемых поверхностей, программа выпуска, марки лакокрасочных материалов, наличие производственных площадей под оборудование, вид применяемой энергии н т. д.). Для сушки окрашенных поверхностей кабин и оперения грузовых автомобилей институтом «Гипроавтотранс» разработаны две терморадиационно-конвекционные камеры; тупиковая (модель 8023) и проходная (модель 8018). Кабина подается в камеру на подвесном конвейере на специальной вращающейся подвеске. Корпус камеры представляет собой сварной каркас, обшитый с двух сторон стальным листом. Между листами проложена теплоизоляция. Конвенционно-рециркуляционная система предназначена для подогрева воздуха до температуры 60—70°С и принудительной подачи его по системе воздуховодов в нижнюю зону камеры; забор воздуха производится в верхней зоне. Конвекционно-рециркуляционная система состоит из центробежного вентилятора с электродвигателем, калорифера, дросселя для регулирования количества выброса воздуха в атмосферу, гибких вставок и воздуховодов. Центробежный вентилятор смонтирован на впброизолпрующем основании. Терморадиационная система предназначена для сушки изделия при повышенной температуре. Система состоит из отдельных панелей, расположенных вдоль камеры по всему поперечному периметру. Каждая панель состоит из сварного металлического корпуса и нескольких трубчатых электронагревателей, установленных в фокусе алюминиевых рефлекторов параболической формы, анодированных и электролитически отполированных. Для уменьшения теплопотерь в проходной камере установлены две воздушные завесы. Воздушный фильтр установлен только над входным проемом камеры. В целях безопасной работы в камере с обеих сторон предусмотрена система блокировки, которая автоматически отключает трубчатые электронагреватели при входе в камеру. Эти сушильные камеры имеют два режима сушки. Первый режим обеспечивает сушку поверхностей, окрашенных эмалями, высыхающими при температуре 60—70°С. Для получения в камере указанной температуры необходимо включить конвекшюнно-рециркуляцнонную систему и воздушную завесу, Второй режим (120— 140°С) обеспечивает сушку поверхностей, окрашенных синтетическими эмалями. Для получения в камере указанной температуры необходимо включить дополнительно терморадиационную систему. Температура в камере на этих режимах регулируется автоматически. Первый режим регулируется с помощью термопары, установленной в камере, и электромагнитного вентиля, установленного на паропроводе, идущем к калориферу. Второй режим регулируется также термопарой, установленной в камере над крышей кабины, и электронным потенциометром, установленным на пульте управления. Для сушки кабин и оперения автомобилей МАЗ-500 на подвесном конвейере периодического действия после окраски ПКБ Главмосавтотранса разработана камера НР-6809/45 (90). Корпус камеры сварной, обшит стальным листом. Между листами обшивки заложена теплоизоляция. Транспортные проемы корпуса закрываются на время сушки раздвижными двустворчатыми дверями 2, снабженными теплоизоляцией. Механизм привода дверей цепного типа, обеспечивающий синхронность открывания дверей. На площадке 3 установлен агрегат 5 рециркуляции, состоящий из центробежного вентилятора и электрокалорифера. Воздух засасывается вентилятором через проем в крыше корпуса, нагнетается через калорифер по воздуховодам в нижнюю часть корпуса. В связи с наличием теплоизолированных дверей воздушные завесы 4 ограждают лишь небольшую часть транспортного проема в месте прохода трассы конвейера. Пары растворителя удаляются в атмосферу через патрубок. Свежий воздух взамен удаленного засасывается в камеру через проемы, огражденные завесами. Для сушки легковых автомобилей ГАЗ-24 «Волга» после окраски институтом «Гипроавтотранс» разработана камера (модель Л-112), которая представляет собой сборную конструкцию, состоящую из отдельных секций. Каждая секция состоит из каркаса, обшитого стальными листами, пространство между которыми заполнено теплоизоляционным материалом. Вентиляционные агрегаты для рециркуляции нагретого воздуха расположены на площадке над камерой. Для удобства и безопасности работы по обслуживанию вентиляционных агрегатов площадка имеет ограждение и лестницу. Для регулирования количества выбрасываемого в атмосферу насыщенного парами растворителя воздуха и подачи в камеру чистого воздуха имеются дроссели. Для очистки поступающего из помещения воздуха служат фильтры. Сушка окрашенных поверхностей автомобиля производится с помощью нагрева кузова автомобиля терморадиационными панелями, облучающими всю окрашенную поверхность. Терморадиационные панели представляют собой сварную раму, на которой смонтированы трубчатые электронагреватели с параболическими отражательными рефлекторами. Для регулировки температуры сушки в камере предусмотрены средства автоматики. Аппаратура управления терморадиационными панелями и вентиляторами сблокирована между собой, а также с дверями камеры. Для терморадиационной сушки автобусов после окраски конструкторским отделом Гипроавтотранса разработан самоходный портал с повторными панелями. В этом портале предусмотрены два режима работы — автоматический и ручной. При автоматическом режиме после включения кнопки «Пуск» включаются вентилятор и нагреватели боковых панелей и происходит сушка торца автобуса в течение 15 мин. Затем включается механизм поворота боковых панелей, которые разворачиваются для сушки боковин автобуса. После остановки механизма с помощью выключателя включаются механизм передвижения панелей, а также нагреватели верхней панели. Панели передвигаются до момента их выхода за пределы автобуса. Это положение фиксируется с помощью фотореле, затем вновь включается механизм разворота панелей для сушки другого торца автобуса. Фиксация панелей в крайнем положении после разворота производится с помощью конечного выключателя. После сушки торца портал автоматически выключается. Схема управления порталом позволяет проводить сушку, начиная с любого торца автобуса. В автоматическом режиме выключение нагревателей возможно лишь при работающем вентиляторе. В случае необходимости частичной сушки автобусов нужные панели включают универсальным переключателем. Световая сигнализация свидетельствует о включении портала, работе в автоматическом или ручном режиме и о работе каждого нагревателя в отдельности. Опыт работы показал, что в процессе эксплуатации отражатели в терморадиационных камерах покрываются слоем пыли, грязи и пленкой окиси, снижающими коэффициент отражения до 15—20%. В случае расположения сушильной камеры в непосредственной близости от окрасочной камеры поверхность отражателей покрывается также следами лакокрасочного материала, что ведет к резкому снижению отражательной способности рефлекторов, а следовательно, и КПД установки. Это приводит к нарушению технологических режимов сушки лакокрасочных покрытий и к получению некачественной лакокрасочной пленки. В целях поддержания отражателей в надлежащем состоянии их необходимо периодически (не менее 2 раз в год) подвергать специальной электрохимической обработке для восстановления их первоначальной светотехнической характеристики. Параболические отражательные рефлекторы или своды обычно изготавливают из алюминия, который предварительно подвергается электрополировке. Для защиты поверхности алюминия от коррозии и стабилизации его светотехнических характеристик лаборатория НИИТЛа рекомендует покрывать отражающий свод кремнийорганическими или эпоксидными лаковыми пленками (КС-08, Э-4100, К-55), являющимися термостойкими материалами. Покрытия на основе указанных лаков выдерживают длительный нагрев без заметного изменения своих спектральных характеристик. Существующие Системы автоматического регулирования температуры в терморадиационно-конвекционных сушильных камерах, применяемых на авторемонтных заводах, не обеспечивают равномерность облучения инфракрасными лучами всех поверхностей кузова, так как практически установить инфракрасные излучатели на одинаковом расстоянии от различных точек по конфигурации кузова весьма затруднительно. Для устранения этого недостатка на 5-м Киевском авторемонтном заводе были проведены исследования и опытные испытания специально разработанной системы сушки распределением инфракрасных излучателей по различным точкам кузова в зависимости от цвета окраски, толщины наносимых слоев грунтовки, шпатлевки и краски. Были установлены периоды интенсивного выделения паров растворителя и разбавителя. Это дало возможность построить следующую систему регулирования процесса сушки. Датчиком контроля установки кузова в камеру служит фотореле, которое состоит из головки МГ-10, электронного фотоусилителя и осветителя ОЛ-4. Фотоголовка и осветитель закреплены на противоположных стенках сушильной камеры таким образом, чтобы луч света от осветителя перекрывался кузовом, когда он находится в камере. После установки кузова в сушильную камеру и закрытия шторки камеры сигнал от датчика включает силовую схему инфракрасных излучателей и включается реле времени, приводящее в действие систему автоматического регулирования процесса сушки. При этом с помощью датчиков температуры, электронного моста и устройства регулирования интенсивности излучения контролируется температура расчетных точек нагрева конфигурации кузова и поддерживается оптимальная интенсивность излучения инфракрасных лучей. Одновременно блок реле времени обеспечивает управление и регулирование конвекционной установки по заданным фазам процесса сушки. В зависимости от степени полимеризации лакокрасочного покрытия и температурного режима обеспечивается корректировка времени сушки в блоке реле реохордом моста, датчиком отражения цвета и ручным задатчиком В момент, когда процесс полимеризации лакокрасочного покрытия завершается, из камеры удаляется в атмосферу загрязненный воздух и подается звуковая сигнализация обслуживающему персоналу, после чего устанавливают последующий кузов для сушки и процесс повторяется. В процессе опытной эксплуатации установлено, что экономия электрической энергии достигает 40%, а производительность сушильной камеры возрастает в 2 раза. Указанная система автоматизации процесса сушки лакокрасочных покрытий кузовов легковых автомобилей может быть, иcпользована и для сушки лакокрасочных покрытий автобусов и кабин грузовых автомобилей. Перспективным является метод радиационно-химического отверждения лакокрасочных покрытий (электронно-лучевой сушки), при котором время формирования покрытий сокращается до нескольких секунд. Преимущества этого метода в резком ускорении времени сушки, сокращении производственных площадей в 2—10 раз, снижении затрат энергии на сушку примерно в 10 раз, быстром (в течение нескольких минут) пуске установки, значительном улучшении качества покрытий. Американский концерн «Форд» начал эксплуатацию первой промышленной линии окраски деталей автомобиля с радиационно-химическим отверждением покрытий. В настоящее время метод радиационно-химического отверждения применяют в основном при окраске изделий сравнительно простой конфигурации. В нашей стране работы в области радиационно-химического отверждения лакокрасочных покрытий ведутся в разных направлениях, в том числе в создании установок для отверждения покрытий на изделиях сложной конфигурации, разработке оптимальной технологии нанесения лакокрасочных материалов и создании соответствующего оборудования для ее реализации. Важное значение для охраны окружающей среды имеет внедрение на заводах сушильных камер с дожиганием паров растворителей. Принцип их работы основан на том, что образующиеся во время сушки лакокрасочных материалов растворители используются в качестве источника дополнительного топлива. При этом не только снижается пожаро- и взрывоопасное производства, но и предохраняется атмосфера от загрязнения. Камеры с дожиганием паров растворителей, разработанные Минским кон-структорско-технологичеекпм экспериментальным институтом автомобильной промышленности, применяются, в частности, на Минском и Белорусском автозаводах. Ниже для примера приведены технологические схемы окраски кузовов автомобилей ВАЗ, «Москвич» и автобуса ЛиАЗ-677. Процесс окраски кузовов на ВАЗе состоит из следующих основных операций: обезжиривания и фосфатпрования; нанесения первичного грунта методом электроосаждения, вторичного грунта электростатическим распылением, противошумной мастики пневматическим распылением; мокрой шлифовки поверхности грунтовочного покрытия; нанесения эмали автоматическим пневмораспылением. При использовании метода электроосаждення для грунтования кузовов тщательное удаление загрязнений и создание качественной фосфатной пленки приобретают особое значение. Для тех участков на «черном» кузове, которые поражены коррозией, предусмотрена обработка составом диоксидин (смесь водного раствора фосфорной кислоты и изопро-пилового спирта с добавкой ПАВ). Основная обработка кузовов осуществляется в агрегате бон-деризации туннельного типа, состоящем из шести зон. В первых двух зонах кузов обезжиривают методами окунания и струйным. В первой зоне наряду со струйной обработкой кузов погружается в раствор до проемов окон с. целью наиболее эффективного обезжиривания скрытых сечений и труднодоступных мест в полу и крыльях. Во второй зоне кузова обрабатываются только струйным способом. Обезжиривание осуществляется щелочным моющим раствором концентрата КМ-1. После обезжиривания и промывки поверхность фосфатируется струйным способом с применением концентрата КФ-1. Для ускорения процесса и улучшения кристаллической структуры фосфатного слоя в ванну при работе установки постоянно добавляется строго дозированное количество нитрита натрия в виде концентрированного (100 г/л) раствора в деминерализованной воде. Для уплотнения структуры пленки в фосфатирующий раствор вводится добавка сегнетовой соли. После фосфатирова-ния кузова тщательно промывают сначала водопроводной, затем деминерализованной водой. В качестве первичного грунта применяется электрофорезная водоразбавляемая грунтовка ФЛ-093/133 (ТУ 640-889—74), которая наносится на предварительно обезжиренные и прошедшие фосфатирование кузова, обдуваемые сжатым воздухом для удаления пыли. В качестве вторичного грунта применяется эпоксидная грунтовка ЭФ-083 (ТУ 6-10-880—74). Она обладает хорошими защитными свойствами и улучшает декоративные показатели комплексного покрытия кузова. Нанесение двух слоев этого грунта «мокрый по мокрому» осуществляется в окрасочной камере закрытого типа, которая состоит из трех зон: ручного распыления, электроокраски и растекания. В двух первых зонах температура воздуха за счет общезаводской системы кондиционирования поддерживается в пределах 18—20°С, в третьей она составляет 30—35°С. В зоне ручного распыления грунтуются труднодоступные участки кузова (внутренние поверхности, дверные проемы) пневматическими краскораспылителями. Грунтование наружной поверхности полностью автоматизировано и осуществляется во второй зоне способом электростатического распыления с помощью установок фирмы «Ransburg». Технологические параметры нанесения покрытия грунтовкой ЭФ-083 следующие: рабочая вязкость при 20°С по ВЗ-4—20—22с; растворитель РЭ-11В; температура сушки 145—150°С; длительность сушки 20 мин; толщина сухой пленки 40—50 мкм. Для обеспечения хорошей адгезии и высокого декоративного вида покрывных слоев вся наружная поверхность загрунтованных кузовов подвергается мокрому шлифованию при помощи вибрационных башмачных машинок. Материал — водостойкая абразивная бумага № 320 и 360. Тщательно отшлифованные кузова промываются технической, затем деминерализованной водой, сушатся при 120—130°С в течение 4—5 мин и поступают на окончательную окраску синтетическими эмалями МЛ-197 (ТУ 6-10-888—72). Эмали наносят пневматическим распылением в три слоя «мокрый по мокрому» автоматическими установками. Каждая из них состоит из одного робота для окраски горизонтальных поверхностей и двух — для вертикальных. Все установки объединены системой автоматики и программирования. Распознавание типа кузова производится с помощью фотоэлементов. Каждая установка имеет пультуправления и пульт подачи краски. Окрашенные и предварительно выдержанные в камере растекания кузова поступают в трехсекционную камеру конвекционного типа. Технологический процесс заканчивается охлаждением кузова до температуры цеха и контролем ОТК. Технологические параметры нанесения эмалевых покрытий следующие: рабочая вязкость при 20°С по ВЗ-4 20—24 с; растворитель смесь Р-197 и № 2; температура сушки 100—105°С; длительность сушки 30 мин; толщина сухой пленки 35—45 мкм. Технологический процесс подготовки и окраски кузовов на АЗЛК состоит из следующих основных операций: обезжиривания и фосфатирования: грунтования первым слоем электроосаждением: нанесения мастики на внутренние и внешние сварные швы, специальных противошумных битумных накладок, противошумной битумной мастики пневмораспылением; грунтования вторым слоем грунта электростатическим распылением; мокрой шлифовки; нанесения эмали автоматическим пневмораспылением. Вторым грунтом служит подкрашь ГФ-571 (ТУ 6-10-636—74). Внутренние поверхности грунтуют одним слоем подкраши методом ручного пневмораспыления, наружную поверхность — двумя слоями «мокрый по мокрому» электростатическим распылением в специальной камере конструкции АЗЛК. Поскольку подкрашь ГФ-571 имеет недостаточную твердость, то для ее увеличения в краскозаготовительном отделении в материал вводится от 30 до 50% синтетической эмали МЛ-12. Такая смесь применяется для второго слоя, наносимого на наружную поверхность кузова. Температура воздуха в камерах ручного и электростатического распыления поддерживается за счет кондиционирования в интервале 18—22°С, в тамбуре розлива — 30—35°С. Режим сушки второго грунта — 30 мин при И0°С. До применения новых грунтов, не требующих шлифовки после, их нанесения, хорошая адгезия покрывных слоев эмали обеспечивается тщательной мокрой шлифовкой слоя грунта на части внутренней и наружной поверхности кузова. Шлифовка осуществляется Пневматическими машинками и вручную водостойкой абразивной бумагой № 5, а также абразивными сетками. Отшлифованные кузова промываются деминерализованной водой и после 5 мин сушки при 140°С и охлаждения до температуры цеха передаются на окончательную окраску. Перед камерой удаления пыли кузова обдуваются сжатым воздухом и протираются натуральной замшей. Окончательно пыль удаляется в камере протиркой наружной поверхности марлей, смоченной лаком № 401. Затем кузова поступают в камеру окраски. |

ПОЛИРОВКА

Едва заметные царапины на кузове обычно становятся хорошо видны на ярком солнце, что портит вид машины. С виду вроде бы и краска свежая, и автомобиль ухожен, но «шрамов» со временем становится только больше, в результате чего цвет тускнеет и не блестит как раньше. Выход из ситуации только один – полировка. «Автомалиновка» отправилась в ателье Nanoauto.by, чтобы выяснить все об этой "косметической" процедуре для автомобиля.

В боксе нас ждал Lexus IS-F, который издалека выглядел безупречно – насыщенный синий цвет, чистая машина сверкает под яркими лампами. Только вблизи, при внимательном рассмотрении, удалось заметить царапины, которые поначалу казались незаметными. Кто-то и с ними будет спокойно ездить, однако владельцы подобных машин обычно хорошо следят за своими авто: ведь потрескавшийся маникюр простителен продавщицам на рынке, но не Пенелопе Крус. Значит, все царапины нужно убирать, чтобы машина была в безупречном состоянии. Каким образом?

Стоимость профессиональных паст и полиролей порядка 70 евро за баллон

Специалист по полировке Виталий работает с тремя основными средствами, по одному на каждый этап работы: «Мы используем полироль Koch, лучше пока ничего не появилось на рынке. Она применяется для долгосрочного эффекта, на что и рассчитывают клиенты. Также есть вещество производства 3M, самая популярная в Минске. Ее результата хватает примерно на месяц-полтора, особенно если автомобиль моют на бесконтактной мойке, где содержится щелочь. Паста 3M имеет в основе силикон, а щелочь его обезжиривает. В итоге после нескольких моек машина становится более тусклой, матовой. Обычно такую полироль используют перед продажей автомобиля».

Переходим к продукции Koch. Первая банка – абразивная полироль, ее наносят на полировочный шерстяной круг. Видов шерсти, кстати, много: есть наполовину синтетическая, наполовину натуральная и другие. Ее подбирают под тип лака автомобиля. Преимущество пасты Koch – смоляная основа, силикона в составе нет. «Если взять 3M и отполировать часть элемента ей, а часть – Koch, то разницы между ними не увидите. Все блестит и нет голограмм, которые видны на солнце (это значит, что автомобиль не был до конца отполирован). Результат работы от 3Mбыстро исчезнет, а Koch будет долго держаться», – рассказывает Виталий. – «Стоит нанести обезжиривающую жидкость на элемент, и паста на основе силикона сразу исчезнет, а со смолой останется на своем месте. Воздействие такой жидкости равносильно трем-четырем бесконтактным мойкам – то есть полировка с силиконом быстро сойдет на нет».

После абразивной пасты идет следующая полироль, которую необходимо наносить на мягкий губчатый круг. И в конце нужно использовать антиголограммную пасту, она уберет эффект блика. Баллона Koch хватает примерно на шесть-семь автомобилей. Стоимость паст немалая – абразивная, с которой начинается полировка, стоит 70 евро, два остальных средства обойдутся в 50-55 евро. Цена серьезная, поэтому при самостоятельной полировке Koch не используют – во-первых, дорого, во-вторых, есть пасты, предназначенные именно для «домашнего» использования.

Лучший выбор для самостоятельной полировки - пасты Sonax

Виталий советует пасты Sonax, если хотите заняться самостоятельной полировкой: «Это цветная полироль с воском, она наносится губкой, но можно и эксцентриковой машинкой. Нанесли, потом вытерли салфеткой. Они идут под цвет автомобиля: красные, синие, черные и так далее. Заодно эта паста немного замазывает сколы, глубокие царапины». Тех же красных и синих оттенков у автопроизводителей десятки, но попадать в цвет не нужно – для бордового кузова отлично подойдет красная полироль, а черной пастой можно натирать синий кузов, изменения тона не будет.

Профессиональная полировка делается только в закрытом помещении, куда не может проникнуть ультрафиолет: «Когда солнечный свет падает на полироль, она засыхает раньше времени и не работает в полной мере. Также не должно быть пыли. Температурный режим особой роли не играет, но желательно, чтобы было не ниже пятнадцати градусов тепла. В принципе, самому тоже можно создать в гараже такие условия. Но гораздо важнее знать, как не перегреть лак и не навредить ЛКП. При домашней полировке лучше использовать ручные полироли, в них ничего плохого нет – если часто наносить воск и различные составы, то при полной полировке легче будет убрать все царапины». Решившись на повторение профессиональной полировки своими силами, учтите, что это может обойтись даже дороже, чем в ателье: нужно купить машинку (умельцы приспосабливают электродрель), минимум три вида полироли и три круга, салфетки, обезжиривающие средства.

Перед продажей машину стараются сделать более красивой и нарядной, потратив на это минимум денег. Автомобиль могут полировать не только веществом, вроде 3M, но и Sonax. Как отличить быструю полировку, которая не продержится и месяца, от профессиональной? «Специалист разницу заметит, но не знакомый с нюансами человек – едва ли. Вот после нескольких моек точно увидит качество использованных средств. Плюс надо учитывать освещение – у нас в боксе стоят диодные лампы, этот свет сделан специально для того, чтобы можно было увидеть любую царапину и рубец. На улице заметите гораздо меньше повреждений, чем при таком свете», – поясняет Виталий.

Царапина царапине - рознь! Керамический лак не каждая паста возьмет

Автопроизводители используют разные по свойствам лаки. «У японских авто они достаточно мягкие. Корейские машины имеют совсем тонкий слой лака, полировку нужно делать особенно осторожно. Более твердый лак – у BMW, Mercedes и Range Rover. В Mercedes нужно еще смотреть на цвет, который указан на ребре двери – там есть наклейка с номером оттенка. К примеру, может быть индекс «040» – просто черный c обычным лаком. А маркировка «С040» – такой же цвет, но лак уже керамический. У него свои плюсы и минусы. Машина отлично блестит, цвет очень яркий. Поцарапать керамический лак сложно, но еще труднее – отполировать его, если все же повреждение есть. Даже не каждая паста возьмет такой лак – 3M, допустим, вообще не может взаимодействовать с ним. Полироль не проникает в лак, а запекается на круге и осыпается. На машине с обычным лаком после попадания мелких камешков на капоте остаются почти невидимые сколы. При этом на керамическом лаке сколов практически не остается, зато при попадании крупного камня откалывается немалый кусок – такой лак будто стеклянный, трескается и отлетает довольно большими частями, и скол получится заметным», - рассказывает специалист.

Перед полировкой нужно точно знать, какие элементы из чего сделаны. Пластик и металл греются по-разному

Сложность полировки зависит от расположения царапин. На ровном участке сделать это проще, чем на изгибе. «На ребрах и краях элементов всегда самое маленькое количество лака, так во всех машинах. Царапину можно подогреть, за счет этого теплый лак стекает прямо на повреждение, а на ребрах такой вариант особо не получится использовать. Отдельная тема – пластиковые детали. Не только бамперы, в некоторых машинах из пластика выполнены передние крылья – это BMW X5 и X6. Перед полировкой нужно точно знать, какие элементы из чего сделаны. Греются пластик и металл, в том числе алюминий, по-разному. С пластиком работы нужно более аккуратно проводить, иначе перегреете элемент», - поясняет Виталий.

С помощью глины разного цвета легко убирается битум

Перед полировкой машина должна быть идеально вымыта. Дальше следует опрыскать автомобиль обычной водой. Как вариант, можно добавить немного мыла: «Кто-то использует растворители, но это уже дело вкуса. Почему лучше водой брызгать – жидкость попадает на разные по свойствам детали, и некоторые можно повредить. Скажем, легко «спалить» уплотнители, хромированную окантовку стекол». Если провести рукой по мокрому кузову, можно почувствовать мелкие кусочки битума, которые не смогла удалить мойка. Убирается битум при помощи специальной глины, она существует нескольких типов. Красная – агрессивная, когда смолы и битума на кузове много, а синяя – более деликатная. Работать глиной нужно аккуратно, ведь ею тоже можно поцарапать лак.

«На крыльях обычно собирается битум. Смола быстро скапливается на капоте, крыше и багажнике, если машина стоит под деревьями. Летом люди часто не моют автомобиль, а уже через неделю смолу можно и не убрать. Спустя еще семь дней не факт, что полировка уберет ее. Мошки и смола – органика, эти вещества проедают лак. Человек проехал по трассе, на кузов налепились мошки. Если хозяин не мыл авто две-три недели или хотя бы не убирал насекомых особыми средствами либо салфетками, при полировке могут остаться заметные пятна. Был случай, когда люди оставили Audi на парковке, а сами улетели в отпуск. По возвращении автомобиль не получилось ни отмыть, ни отполировать в ателье. Смолу-то мы убрали, но остались точки, где она лежала – и пришлось красить крышу», – рассказывает мастер.

Перед полировкой на чистую машину наносят антисиликоновую жидкость

Сейчас основная масса полиролей рассчитана на работу по сухой поверхности. Раньше существовала паста Forecla, в которую нужно было доливать немного воды, 3M тоже рекомендовано слегка разбавлять. «Битум снят, все очистили глиной, машина практически готова к полировке. Далее нужно пройтись обезжиривающими средствами, они также используются при оклейке автомобиля пленкой. Сначала наносим антисиликоновую жидкость, потому как силикон впитывается прямо в металл, а не только лак. Если маляры перед покраской элемента не использовали такой раствор, у них могут возникнуть трудности – в месте, где остался силикон, краска будет расходиться, образуется маленький кратер. При полировке мы тоже на всякий случай используем подобную жидкость, чтобы уж точно не осталось ни силикона, ни битума. Но этот раствор сам по себе немного жирный, поэтому после него распыляем спиртовой жидкостью», – рассказывает Виталий.

если хотите сохранить красивый вид машины - объезжайте автоматическую мойку

« Автоматические мойки – смерть для полировки, - уверен специалист. - Не знаю, какие там щетки используются, но после нескольких моек машина вся «полосатая», сразу в глаза бросается. Я всем рекомендую только ручную или наномойку. Она идет в три этапа: сначала бесконтактный вид, он же называется предварительным смывом. Щелочи в растворе нет, этот состав размягчает грязь. Потом он смывается, наносится пена и машина моется специальной губкой – если какая-то песчинка осталась, она попадает в эту губку. А пена при этом снимает статику с кузова, чтобы пыль меньше оседала. Плюс используется воск, машина дольше блестит. Наномойка – лучший вариант, автомобиль царапается меньше всего. К нам приезжала одна машина на удаление царапины – ее, судя по всему, мыли на автомойках. Кузов весь был в ужасном состоянии, его будто шваброй терли. Поэтому категорически не рекомендую автоматическую мойку, если хотите сохранить красивый вид машины».

Отполировать можно многое, но стекло не полируется..

В интернете можно найти объявления о полировке стекол: грязные дворники оставляют крупные царапины, а боковые стекла повреждаются песчинками, которые скапливаются на уплотнителе. Виталий уверен, что такую услугу сделать невозможно: « Стекла не полируются. Ни разу не видел, чтобы на стекле не оставалось царапин после полировки. 3M выпускает полироль специально для стекол, но честно скажу – эффекта от нее нет. Конечно, можно предположить, что есть какой-то способ убрать царапины со стекла – я тоже встречал подобные объявления. Однако тот результат, что видел, далек от ожиданий».

Итак, автомобиль полностью готов к полировке. На круг наносится первая паста с абразивом, диск крепится на инструмент – можно приступать. Паста размазывается тонким слоем по элементу, дальше мастер включает машинку на минимальные обороты и начинает полировать кузов. Движения не должны быть хаотичными, диск нужно водить сеткой – пара линий горизонтально, пара вертикально. Сильно давить на элемент и долго елозить по одной траектории нельзя, задерживать на одном месте тоже, иначе перегреете металл или пластик – в общем, все примерно как при глажке одежды утюгом. Также необходимо держать круг ровно, не наклоняя под углом к детали, иначе появятся запилы.

Кстати, полировать можно еще и пленки – как антигравийные, так и для стайлинга (хром и глянец, но не матовые). Использоваться будет только мягкий круг и финишная паста с минимальным количеством абразива, иначе он оставит на пленке следы от круга, и убрать их не получится. На лаке повреждения убираются уменьшением самого абразива – от более крупного к наименее, с пленкой же такой вариант не сработает.

Полировке легко поддаются пленки - как антигравийные, так и для стайлинга

С каждой полировкой лак становится чуть-чуть тоньше. Когда для удаления крупных царапин нужно применять наждачную бумагу, лак быстрее теряет толщину. Есть царапины, которые можно убрать абсолютно бесследно. При более серьезных повреждениях остается маленький след. «Полироль с мелким абразивом от Koch имеет одну особенность – она очень сильно греется. Работать с ней нужно осторожно, но мелкие рубцы можно разогреть до состояния, пока они не стянутся», – уточняет еще один нюанс Виталий.

Кроме капота и крыльев есть еще одна область, где часто появляются царапины – под дверными ручками. Повреждения быстро образуются от колец и ногтей, убрать их без снятия ручки не выйдет. С полной полировкой они откручиваются, и доступная область тоже очищается от царапин.

Царапины под дверными ручками - частое явление. Чтобы их убрать придется их снимать

Заключительный этап полировки – удаление голограмм. «Уже сейчас видно изменение в яркости цвета, мелкие царапины убрались совсем, а от более крупной остались только шрам. Да, можно попробовать ее уменьшить, но делать этого я бы не советовал. Во-первых, царапина практически незаметна, нужно целенаправленно всматриваться в конкретное место, чтобы ее найти. Во-вторых, если на этом же участке снова возникнет повреждение и человек приедет на новую полировку, то лака там останется совсем мало. Мы, грубо говоря, вырезали царапину, ее трудно увидеть даже при таком освещении. Наждачкой можно было бы сделать «шрам» совсем гладким, но в таком случае мы убрали бы с машины шагрень. На Lexus она слабо видна, а на BMW и Mercedes хорошо заметна. В местах, где прошлись наждачной бумагой, остается просто круглое пятно, а вокруг будет шагрень», – объясняет специалист. Таким образом, не всегда лучше полностью удалять царапину, это чревато серьезными повреждениями лака.

Цена полировки зависит от размера автомобиля и желаемого результата. В среднем, трехэтапная полировка машины, типа Lexus IS, стоит от 1,7 до 2,8 миллионов рублей. Отполировать автомобиль крупнее, внедорожник средних размеров – до трех миллионов, а полноразмерный SUV или микроавтобус – до 4 000 000 рублей. Но вслед за полировкой специалист рекомендует защитить кузов жидким стеклом: «Лак теряет верхний слой и остается открытым, летом отполированную машину лучше как можно чаще мыть – смола и мошки въедаются в кузов практически сразу». **

Профессиональная полировка – процедура недешевая, зато эффекта хватает надолго при грамотном уходе. Избегайте автоматических моек, держите машину в чистоте, защитите кузов жидким стеклом, и результат будет превосходный. Своими руками тоже можно добиться эффекта "сверкающей машины" без бликов, но придется потрудиться и прикупить дорогостоящее оборудование. Что кому ближе и выгоднее - решит каждый сам для себя.

2.

Введение

На автомобилях применяют стартерные свинцовые аккумуляторные батареи. Аккумуляторная батарея обеспечивает питание электростартера при пуске двигателя и других потребителей электроэнергии при неработающем генераторе или его недостаточной мощности. Электростартер является основным потребителем энергии аккумуляторной батареи. Работа в стартерном режиме определяет тип и конструкцию батареи.

К современным аккумуляторам выдвигают следующие требования:

· Максимальное рабочее напряжения, которое определяется ЭДС одно аккумулятора и их количеством в последовательном соединении.

· Не большая общая масса;

· Минимальное внутреннее сопротивление (особенно при понижении температуры);

· Максимальное количество энергии отдаваемой с единицы массы;

· Быстрое восстановления ёмкости в процессе заряда;

· Малые габаритные размеры и механическая прочность;

· Малая стоимость при массовом производстве.

Аккумуляторные батареи выпускаются двух исполнениях:

1. Обслуживаемые (ремонтируемые)

2. Необслуживаемые (В этих батареях применяются конверт - сепаратор).

1. Основная часть

1.1 Назначения аккумуляторной батареи

Аккумуляторная батарея обеспечивает питание электростартера при пуске двигателя и других потребителей электроэнергии при неработающем генераторе или его недостаточной мощности.

1.2 Устройство аккумуляторной батареи

1 – решетка; 2 – сепаратор; 3,4- электроды соответственно положительный и отрицательный; 5 – полублок отрицательных электродов; 6 – блок электродов с сепараторами; 7 –корпус моноблока; 8 – полюсный вывод; 9 – общая крышка; 10 – пробка; 11 – мостик с борном; 12 – полублок положительных электродов

1.2.1 Электроды

В полностью заряженной свинцовой батарее активным веществом положительных электродов является диоксид свинца PbO2 (тёмно-коричневого цвета), а отрицательных – губчатый свинец Pb (серого цвета).

Решетки электродов выполняют функцию подвода тока к активной массе при её заряде токоотвода при её разряде, а также механического удержания активной массы.

Одинаковые по конструкции решетки положительных и отрицательных электродов имеют ушки 1, рамку 2 с вертикальными ребрами и горизонтальными жилками, опорными ножками 3.

В некоторых решетках в случае применения сепараторов – конвертов ножки имеют меньшую высоту или отсутствуют. Профиль ребер и жилок обеспечивает легкое извлечения решетки из литейной формы и хороший контакт между активной массой и решеткой.

Толщина решеток электродов зависит от режимов и устоновленного срока службы батареи. Для автомобильных батарей толщина решеток равна 1,5 – 2 миллиметра.

Ячейки решеток электродов заполнены пористой активной массой. Основой пасты электродов ячейки является свинцовый порошок, замешанный в водном растворе серной кислоты. Для увеличения прочности активной массы в пасту добавляют полипропиленовое волокно.

1.2.2 Моноблок (корпус)

Корпус стартерных изготавливают из эбонита или пластмассы. Тяжелые и хрупкие моноблоки из эбонита в настоящее время заменяют моноблоками из термопласта или тонкостенными моноблоками из морозостойкого сополимера пропилена с этиленом.

1.2.3 Крышка

Крышка отдельных аккумуляторов или всей батареи изготавливаются из однородного с моноблоком материала. В местах стыка отдельных крышек со стенками моноблока батареи герметизированы битумной мастикой.

Применения общей крышки на все аккумуляторы батареи позволяет:

- Уменьшить длину межэлементных соединений, что понижает внутреннее сопротивления батареи;

- Легче поддерживать чистоту верхней части батареи, чем снижается вероятность её само разряда на крышку;

- Усилить крепления отдельных аккумуляторов в батарее.

Однако применения общей крышки имеет и недостатки:

- Невозможность измерить напряжение отдельного аккумулятора и заменить его, если он непригоден

- Невозможность ремонта батареи общей крышкой.

1.2.4 Пробки

Они изготавливаются из эбонита, полиэтилена, полистирола или фенолита. Пластмассовые пробки имеют меньшую массу и большую прочность.

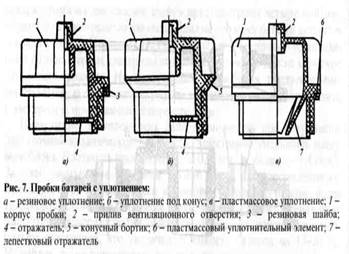

|

Для того чтобы предотвратить вытекания электролита, между уплотнительным бортиком корпуса 1 и заливной горловиной крышки устанавливают резиновую шайбу 5.

1.3 Принцип работы аккумуляторной батареи

В АКБ электрическая энергия при заряде преобразуется в химическую, а при разряде в электрическую.

Химическим источником тока называется устройство, в котором за счет протекания пространственно раздельных окислительно-восстановительных химических реакций их свободная энергия преобразуется в электрическую.

По характеру работы эти источники делятся на две группы:

-Первичные химические источники тока или гальванические элементы;

-Вторичные источники или электрические аккумуляторы.

Первичные источники допускают только однократное использование, так как вещества, образующиеся при их разряде, не могут быть превращены в исходные активные материалы. Полностью разряженный гальванический элемент, как правило, к дальнейшей работе непригоден – он является необратимым источником энергии.

Вторичные химические источники тока являются обратимыми источниками энергии – после как угодно глубокого разряда их работоспособность можно полностью восстановить путем заряда. Для этого через вторичный источник достаточно пропустить электрический ток в направлении, обратном тому, в котором он протекал при разряде. В процессе заряда образовавшиеся при разряде вещества, превратятся в первоначальные активные материалы. Так происходит многократное превращение свободной энергии в свободную энергию химического источника тока в электрическую энергию (разряд аккумулятора) и обратное превращение электрической энергии в свободную энергию химического источника тока (заряд аккумулятора).

2. Расчёт аккумуляторной батареи

Исходные данные.

| № АКБ | Р+25 | Р-25 | Uв | Ео Р+25 |

| 1 | 1,25 | 1,22 | 1,7 | 2,09 |

| 2 | 1,26 | 1,23 | 1,6 | 2,10 |

| 3 | 1,23 | 1,20 | 1,4 | 2,07 |

| 4 | 1,24 | 1,21 | 1,5 | 2,08 |

| 5 | 1,23 | 1,20 | 1,4 | 2,07 |

| 6 | 1,22 | 1,19 | 1,5 | 2,06 |

Измерили плотность электролита при температуре +25 С и получили

1 банка =1,25 г/см

2 банка =1,26 г/см

3 банка =1,23 г/см

4 банка =1,24 г/см

5 банка =1,23 г/см

6 банка =1,22 г/см

Определяем разность между принятой плотностью и средней измеренной плотностью:

1,28 – 1,19 = 0,09 г/см

2.3.Так как на каждую 0,01 г/см снижения плотности электролита приходиться 6% разреженности, а в нашем случае плотность электролита снизилась на 0,09 г/см, то степень разреженности будет составлять:

0,09 * 100% = 9%; 9% * 6% = 54%

ЭДС определяем двумя способами:

Измеряем напряжения вольтметром Uв, и получили:

1 банка = 1,7 В

2 банка = 1,6 В

3 банка = 1,4 В

4 банка = 1,5 В

5 банка = 1,4 В

6 банка = 1,5 В

Определяем по плотности решая уравнения Ео =0,84 + Р+25

1 банка = 0,84 + 1,25= 2,09

2 банка = 0,84 + 1,26 = 2,10

3 банка = 0,84 + 1,23 = 2,07

4 банка = 0,84 + 1,24 = 2,08

5 банка = 0,84 + 1,23 =2,07

6 банка = 0,84 + 1,22 = 2,06

Из расчётов можно сделать вывод, что в аккумуляторе имеется сульфитация или частичное замыкания электродов.

Так как при изменении температуры окружающей среды на 1 С соответствует снижению плотности электролита на 0,0007 г/см, то мы получаем:

50 * 0,0007=0,035 ~ 0,3 г/см

Теперь высчитываем температурную погрешность при температуре -25 С:

1 банка =1,25 – 0,03 = 1,22 г/см

2 банка =1,26 – 0,03 = 1,23 г/см

3 банка =1,23 – 0,03 = 1,20 г/см

4 банка =1,24 – 0,03 = 1,21 г/см

5 банка =1,23 – 0,03 = 1,20 г/см

6 банка =1,22 – 0,03 = 1,19 г/см

Аккумулятор запрещается эксплуатировать, так как его процентная разреженность равна 54% при допустимом значении 50% -летом и 25%-зимой. Его необходимо поставить на зарядку и выронить плотность электролита в банках.

Заключение

Достоинство современных аккумуляторных батарей заключается в том что у них Максимальное рабочее напряжения, которое определяется ЭДС одно аккумулятора и их количеством в последовательном соединении, не большая общая масса, минимальное внутреннее сопротивление (особенно при понижении температуры), максимальное количество энергии отдаваемой с единицы массы, быстрое восстановления ёмкости в процессе заряда, малые габаритные размеры и механическая прочность, малая стоимость при массовом производстве.

Приложение

Аккумуляторные батареи:

а - с ячеечными крышками; 6, в, г-с межэлементными перемычками через перегородки; 1 - опорные призмы моноблока; 2 - моноблок; 3 - полублок отрицательных электродов; 4 - баретка; 5 - пробка; б - межэлементная перемычка; 7- крышка; 8 - полюсный вывод; 9 - сепаратор; 10 - борн; 11 - мостик; 12 - полублок положительных электродов; 13 - перегородки моноблока; 14- индикатор уровня жидкости; 15 - положительный электрод; 16- отрицательный электрод; 17- выступ моноблока; 18 - переносное устройство

Характеристики аккумулятора. Основными характеристиками аккумуляторов, определяющими их работоспособность - напряжение, емкость.

Напряжением аккумулятора называется разность потенциалов положительных и отрицательных пластин (электродов) при замкнутой внешней цепи. В среднем можно считать, что напряжение на клеммах аккумулятора равно примерно 2 В. Для того чтобы получить напряжение, соответствующее принятой на автомобиле системе электроснабжения, несколько двухвольтовых аккумуляторов объединяют в батарею с номинальным напряжением 6, 12 или 24 В.

Емкость аккумуляторной батареи является наиболее важной величиной, характеризующей ее работоспособность. Под емкостью понимается такое количество электричества, которое отдаст

полностью заряженная батарея при непрерывном разряде ее до определенного конечного разрядного напряжения. Емкость С измеряется в ампер-часах (А-ч) и определяется как произведение силы разрядного тока /р в амперах на время разряда t в часах: С = /р/.

Она зависит от силы разрядного тока, плотности и температуры электролита, типа пластин и количества вещества (активной массы), участвующего в реакции, т.е. от размеров используемой поверхности пластин.

С увеличением силы разрядного тока емкость батареи уменьшается, а при пуске двигателя стартером снижается в 3—6 раз, так как сила разрядного тока в этом случае возрастает до несколь-

ких сотен ампер. При понижении температуры электролита емкость батареи также уменьшается вследствие увеличения вязкости электролита. При этом снижается скорость протекания химичес-

ких процессов и замедляется проникновение электролита в поры активной массы пластин.

Устройство аккумуляторной батареи. Свинцово-кислотные аккумуляторные батареи состоят из трех, шести или двенадцати отдельных аккумуляторов, соединенных последовательно между собой. Каждая такая батарея состоит из моноблока с отсеками для аккумуляторов; крышекс заливными отверстиями, закрываемыми пробками; отрицательныхи положительных пластин, собранных соответственно в полублоки; сепараторов; токоведущих баретокс выводными штырями и межэлементных перемычек, служащих для последовательного соединения аккумуляторов в батарею. Пластины аккумулятора являются наиболее ответственной частью батареи и представляют собой решетки, в ячейки которых вмазывается активная масса. Решетки положительных и отрицательных пластин отливаются из свинцово-сурьмянистого сплава (94% — Р Ь и 6% — Sb). Присадка сурьмы повышает литейные качества и прочность пластин. Выпускаются также пластины, сплав решеток которых имеет пониженное содержание сурьмы (1,5... 2 %), но увеличенное количество других присадок, позволяющих создавать так называемые необслуживаемые батареи сповышенным сроком службы.

На автомобили, как правило, устанавливают батареи с сухозаряженными пластинами.

Отрицательные и положительные пластины мостиками-бареткамиобъединяются в группы, называемые полублоками. Отрицательных пластин в полублоках ставят на одну больше и так, чтобы каждая положительная пластина находилась между отрицательными. Это вызвано тем, что положительные пластины легко коробятся, если они подвержены действию тока лишь с одной стороны.

Сепараторы— изоляторы, которые помещают между положительными и отрицательными пластинами. Сепараторы исключают образование токоведущих мостиков между пластинами разной полярности при выпадении из них частиц активной массы. Сепараторы в основном изготавливают из мипора или мипласта. Чтобы лучше предохранить пластины аккумулятора от замыканий, сепараторы делают несколько большего размера, чем пластины. Поверхность сепараторов со стороны отрицательной пластины гладкая, а со стороны положительной — ребристая. Ребристая поверхность улучшает доступ электролита к положительной пластине, что весьма важно при работе аккумулятора в режиме стартерного разряда.

Электролит, которым заполняют отсеки аккумуляторной батареи, состоит из химически чистой серной кислоты и дистиллированной воды. В крайнем случае при отсутствии дистиллированной

воды допускается применение дождевой или снеговой воды, собранной в стеклянную тару непосредственно из атмосферы.

Плотность электролита, для полностью заряженной батареи должна составлять 1,23... 1,30 г/см3.

В центральных районах плотность электролита в летнее и зимнее время должна быть 1,27 г/см3, а в южных 1,25 г/см3. В районах Крайнего Севера ее увеличивают зимой до 1,30 г/см3.

Электролит необходимо приготовлять в керамической, эбонитовой или другой кислотостойкой таре. Сначала в тару заливают дистиллированную воду, а затем серную кислоту. Смесь должна быть тщательно перемешана. При этом нужно соблюдать меры предосторожности, так как попадание на кожу электролита и тем более серной кислоты вызывает тяжелые ожоги. Уровень электролита, залитого в аккумулятор, должен быть на 10... 15 мм выше верхних кромок сепараторов или предохранительного щитка. При эксплуатации автомобилей для доведения уровня электролита до нормы следует доливать только дистиллированную воду или электролит.

Моноблок представляет собой бак, в отсеках которого установлены собранные полублоки аккумуляторов батареи. Его изготавливают из эбонита, асфальтопековой пластмассы или тер-

мопласта.На дне каждого отсека имеются призмы, на которые опираются положительные и отрицательные пластины. Между этими призмами образуется шламовая камера, в которой оседают мелкие частицы активной массы (шлам), выпадающей из пластин по мере работы аккумуляторной батареи. Каждый отсек моноблока закрывается крышкой, в которой имеется отверстие для заливки электролита и контроля его уровня.

Заливочные отверстия закрываются вентиляционной пробкой с отражателем, предохраняющим электролит от выплескивания во время движения. Полюсные выводы отдельных аккумуляторов

соединяют межэлементными перемычками последовательно, т.е. положительный вывод одного аккумулятора соединяют с отрицательным выводом другого. К крайним выводам батареи приваривают выводные штыри, на которых имеются знаки *+» и «-», обозначающие полюсы батареи. Выводной штырь положительного полюса имеет несколько больший диаметр, чем штырь

отрицательного полюса.

Маркировка батарей означает их типы в соответствии с принятыми условными обозначениями. Типы батарей характеризуются назначением, числом аккумуляторов в батарее, номинальной ем-

костью; их условные обозначения состоят из цифр и букв, написанных на перемычке, моноблоке или крышке в определенной последовательности.

Например, на автомобиле ЗИЛ-431410 устанавливается аккумуляторная батарея 6СТ-90ЭМН. Первая цифра маркировки означает число последовательно соединенных аккумуляторов в батарее, буквы СТ — батарею стартерного типа; число 90 — номинальную емкость батареи в ампер-часах при 20-часовом режиме разряда, буквы ЭМ — материал моноблока (Э — эбонит, Т —термопласт) и сепараторов (М — мипласт, Р — мипор, С — стекловолокно); буква Н означает, что батарея несухозаряженная. Кроме того, условное наименование батарей, поставляемых в страны с

тропическим климатом, должно содержать букву Т.

3.

Расчет постов и поточных линий

Более 50% объема работ по ТО и ТР выполняются на постах. Поэтому в технологическом проектировании и этот этап имеет важное значение, т. к. число постов в последующем во многом определяет выбор объемно-планировочного решения предприятия.

Число постов зависит от вида, программы и трудоемкости воздействий, метода организации ТО и ТР и диагностирования автомобилей, режима работы производственных зон.

4.2 Выбор метода организации ТО и ТР автомобилей

Посты ТО по своему технологическому назначению подразделяются на универсальные и специализированные. На универсальном посту выполняют все или большинство операций данного воздействия, тогда как на специализированном только одну или несколько операций. Целесообразность применения универсальных или специализированных постов прежде всего зависит от производственной программы и режима производства. По способу установки подвижного состава посты могут быть тупиковыми или проездными.

Проездные посты целесообразно применять для крупногабаритного подвижного состава и автопоездов. Как тупиковые, так и проездные посты в зависимости от организации выполнения работ могут быть использованы в качестве универсальных или специализированных постов. ТО подвижного состава может быть организовано на отдельных постах или поточных линиях.

Организация обслуживания на отдельных постах значительно проще, чем на поточных линиях. Так, при обслуживании на универсальных постах на них возможно выполнение неодинакового объема работ. Например, при ТО автомобилей разных моделей, при совмещении с ТО сопутствующего ТР различного объема. С другой стороны, использование этого метода приводит к значительным потерям времени на установку автомобилей на посты и съезд с них, загрязнению воздуха отработавшими газами при маневрировании автомобиля при въезде и съезде с поста, необходимости дублирования оборудования, использованию рабочих-универсалов более высокой квалификации, что увеличивает затраты на проведение ТО.

Наиболее прогрессивным методом организации ТО является выполнение его на поточных линиях. Поточная организация ТО обеспечивает:

сокращение трудоемкости работ и повышение производительности труда за счет специализации рабочих постов, мест и исполнителей;

повышение степени использования технологического оборудования и оснастки вследствие проведения на каждом посту одних и тех же операций;

повышение трудовой и производственной дисциплины вследствие непрерывности и ритмичности производства;

снижение себестоимости и повышение качества обслуживания;

улучшение условий труда исполнителей и сокращение производственной площади.

По данным НИИАТа, производительность поточных линий на 20 - 25 % выше производительности специализированных параллельных постов и на 45 - 50 % универсальных. Применение рациональной технологии производства ТО-1 и ТО-2 на поточных линиях позволяет значительно повысить производительность труда, сократить затраты на ТО и ТР. снизить простой автомобиля в ТР и уменьшить потребность в ТР по обслуживаемым агрегатам и узлам. В результате все это способствует увеличению коэффициента технической готовности подвижного состава не менее чем на 3 - 4 %.

2018-03-09

2018-03-09 1048

1048