1. СкопироватьTurbine_STATIC_model.dbвпапкуTERM. НазватьTurbine_TERM_Stacionar.db.

Для построения надроторной вставки требуется скопировать:

K,,323,-20,,

K,,323,20,,

LSTR, 23, 35

K,,327,20,,

K,,327,-20,,

LSTR, 36, 38

LSTR, 23, 38

LSTR, 35, 36

AL, 36, 39, 33, 32

ASEL, S,,, 7,,,

ALLSEL,BELOW,AREA

Mat, 2

Type, 1

LESIZE, ALL,3,,,,1,,,1

AMESH, ALL

ALLSEL,ALL

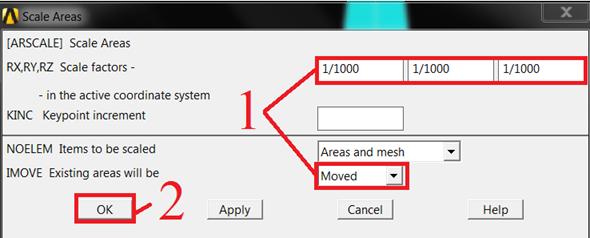

2.Уменьшение модели в 100 раз (чтобы перейти в размерность м).Preprocessor – Modeling – Operate – Scale – Areas, впоявившемсяокнеPickAll, затемвтрехколонкахпоставитьscalefactors 1/1000, IMOVEпоменятьсCopiedна Moved (см.Рисунок 36).Для масштабирования модели нажать кнопку  .

.

|

| Рисунок 36 – Масштабирование модели |

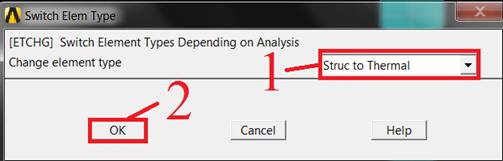

3. Модифицирование типов элементов из механических в тепловые.

Preprocessor – Element Type – Switch Elem Type,выбратьStruc to Thermal.

|

| Рисунок 37 – Переход к тепловым элементам |

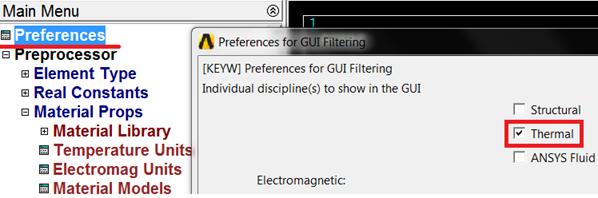

4. Переход к тепловой задаче.Preferences – Thermal,OK

|

| Рисунок 38 – Переход к тепловой задаче |

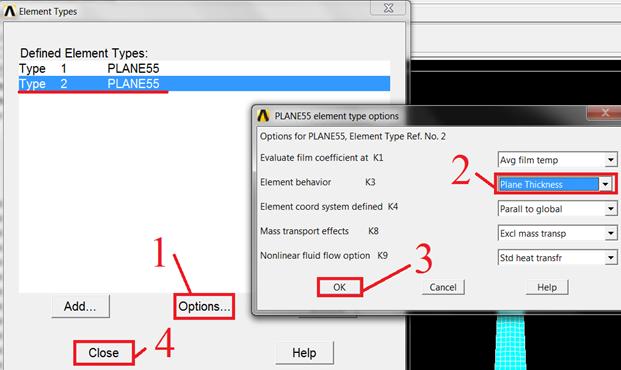

5. Задать толщину типу элементов 2, в соответствии с осредненной толщиной одного пера лопатки (3 мм).

Preprocessor – ElementType – Add/Edit/Delete, щелкнутьлевойкнопкоймышинаType 2, затемзайтивOptionsивыбратьElementbehavior – PlaneThickness, OK, Close (рисунок 39).

|

| Рисунок 39 – Задание типа элементов с толщиной |

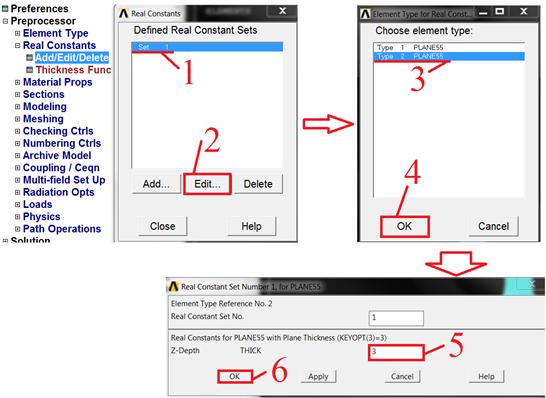

ЗайтивPreprocessor – RealConstants – Add/Edit/Delete, щелкнутьлевойкнопкоймышинаSet 1, затемEdit, выбратьType 2 PLANE55, OK.ВпоявившемсяокнезадатьTHICK = 0.003,затемOK (рисунок 40).

|

| Рисунок 40 – Задание толщины элементам типа 2 |

6. Задание тепловых свойств материалов.

В таблице 4 приведены теплофизические характеристики материала 1 (никель):

Таблица 4 – Теплофизические характеристики материала 1

| Характеристика | T=300oC | T=800oC |

| плотность r, кг/м3 | 8200 | |

| Теплопроводность,Вт/(м·оС) | 16 | 20 |

| Удельная теплоемкость C, Дж/(кг·оС) | 450 | 600 |

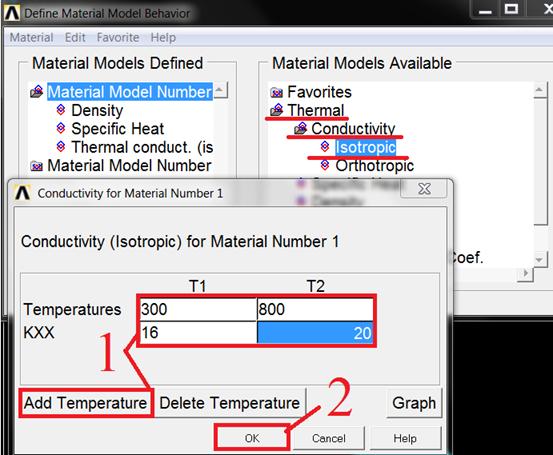

Задаем теплопроводность:Preprocessor – MaterialProps – MaterialModels, впоявившемсяокневправомстолбценажимаемлевойкнопкоймышиThermal – Conductivity – Isotropic, заполняемтаблицувсоответствиисрисунком41 (длядобавленияколонки800 градусовнажатьAddTemperature).

|

| Рисунок 41 – Задание теплопроводности первого материала |

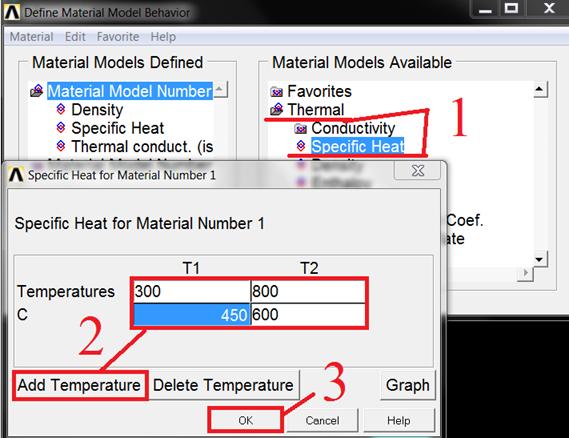

Задаем удельную теплоемкость:Preprocessor – MaterialProps – MaterialModels, впоявившемсяокневправомстолбценажимаемлевойкнопкоймышиThermal – SpecificHeat – Isotropic, заполняемтаблицувсоответствиисрисунком42 (длядобавленияколонки800 градусовнажатьAddTemperature).

В этом же меню задаем плотность Density=8200.

|

| Рисунок 42 – Задание удельной теплоемкости первого материала |

В таблице 5 приведены теплофизические характеристики материала 2 (нитрид кремния):

Таблица 5 – Теплофизические характеристики материала 2

| Характеристика | T=300oC | T=800oC | T=1400oC |

| плотность r, кг/м3 | 3200 | ||

| Теплопроводность,Вт/(м·оС) | 12 | 11 | 10 |

| Удельная теплоемкость C, Дж/(кг·оС) | 750 | 800 | 1000 |

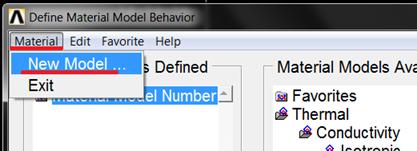

По аналогии с материалом 1 задать свойства материала 2.В меню с материалами нажать Material – NewModel,ID2, OK.

|

| Рисунок 43 – Материал 2 |

7. Приложение тепловых ГУ.

Конвекция на поверхностях рабочего колеса и лопатки.

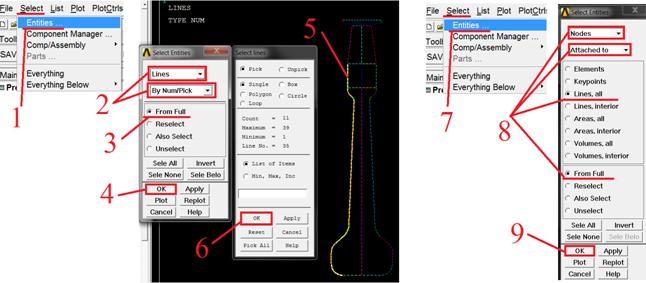

Сначала на входную часть диска.Select – Entities, в новом окне выбрать в меню Lines, ByNum/Pick, FromFull, затем OK. Левой кнопкой мыши выбрать линии (действие 5, золотым цветом показан нужный контур 1), нажать ОК. После чего снова Select – Entities, в новом окне выбрать в меню Nodes, Attached to, Lines all, From Full, затем OK.

|

| Рисунок 44 – Выбор узлов для приложения конвекции |

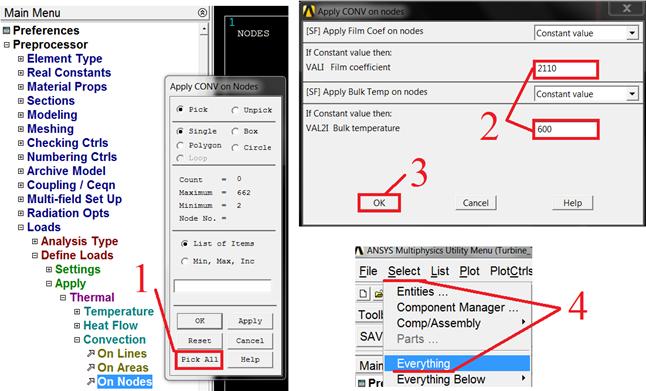

ЗатемPreprocessor – Loads – Define Loads – Apply – Thermal – Convection – On nodes, впоявившемсяокненажатьPick All. ЗадатьFilm Coefficient 2110,атемпературу 600,нажатьОК.ЗатемSelect – Everything.

|

| Рисунок 45 – Приложение конвекции |

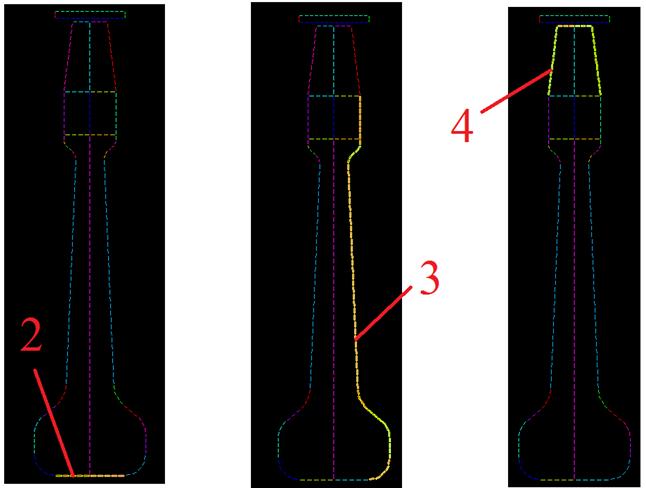

Подобным образом задать конвекцию на другие участки (показаны на рисунке 46). Причем для второго участка FilmCoefficient235, температура240; для третьего участка FilmCoefficient1820, температура520; для четвертого FilmCoefficient4363, температура1212.

|

| Рисунок 46 – Приложение конвекции |

Постоянная температура на кольце.

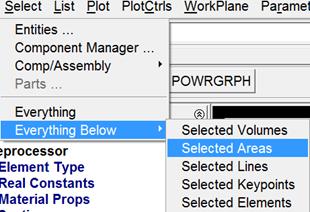

Select – Entities, в новом окне выбрать в меню Areas, ByNum/Pick, FromFull, затемOK.Левойкнопкоймышинажатьнаповерхностикольца (элементнадлопаткой) иОК. ЗатемSelect – Everything Below – Selected Areas.

|

| Рисунок 47 – Приложение температуры |

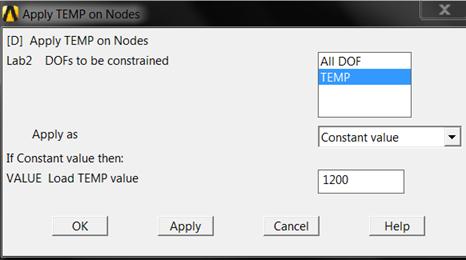

ЗатемPreprocessor – Loads – Define Loads – Apply – Thermal – Temperature – On nodes, впоявившемсяокненажатьPick All. Выбрать TEMP и 1200.OK.

|

| Рисунок 48 – Приложение температуры |

ЗатемSelect – Everything.

Радиационный теплообмен.

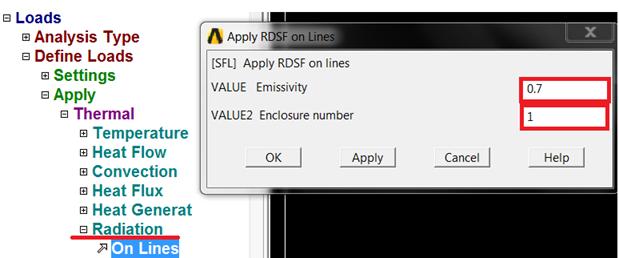

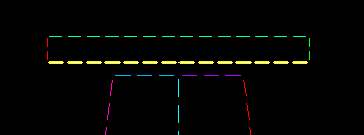

Выбрать внешний контур рабочего колеса – линии (одновременно все контуры, показанные золотым цветом на рисунках 43, 45):Select – Entities…аналогично предыдущим выборам.ЗатемPreprocessor – Loads – Define Loads – Apply – Thermal – Radiation – On Lines, впоявившемсяокненажатьPick All. ЗадатьEmissivity (степеньчерноты) = 0.7,аEnclosure number 1 (рисунок 49). OK. ЗатемSelect – Everything.

|

| Рисунок 49 – Радиационный теплообмен |

Выбрать контур верхнего кольца аналогично (золотым цветом показано на рисунке 50) и задать Emissivity (степеньчерноты) = 0.7, аEnclosurenumber 1 аналогично.

|

| Рисунок 50 – Радиационный теплообмен |

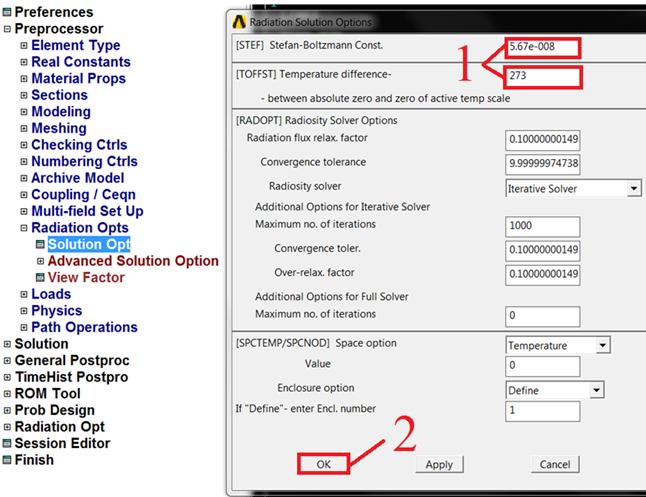

ЗадатьвPreprocessor – Radiation Opt – Solution Opt – постояннуюСтефана Больцмана 5.67·10-8, разницу между Кельвинами и Цельсия 273 (рисунок 51).

|

| Рисунок 51 – Опции радиационного теплообмена |

8. Запуск на решение.Solution – Solve – CurrentLS, в появившемся окне OK. Когда появится надпись Solutionisdone, нажать Close.

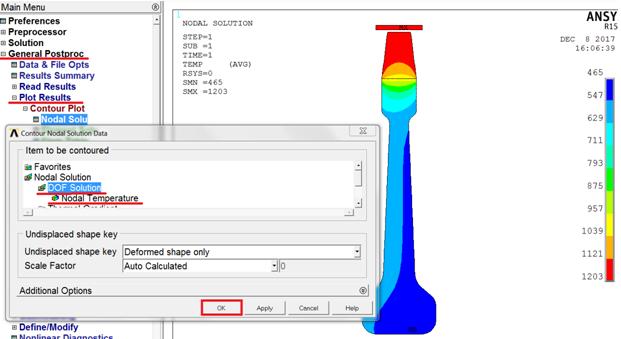

9. Просмотррезультатов. General Postproc – Plot Results – Contour Plot – Nodal Solution.ВпоявившемсяокневыбратьNodal Solution – DOF Solution – Nodal Temperature, нажатьOK.Нажать Save_DB (или в командную строку Save).

|

| Рисунок 52 – Результаты расчетов |

2018-03-09

2018-03-09 115

115