Газовая закалка

Сущность способа сводится к нагреву поверхности обрабатываемой детали газовым пламенем температурой 2400 - 3200° С. Благодаря высокой температуре пламени количество тепла, подводимое к поверхности, значительно превышает количество тепла, отводимое теплопроводностью в глубь детали. В результате поверхностный слой быстро нагревается до температуры закалки, в то время как сердцевина детали остается ненагретой. Последующее быстрое охлаждение (водой) приводит к закалке поверхностного слоя.

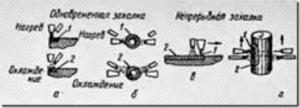

Рис. 18.3. Схема способов пламенной закалки: 1 - зона нагрева; 2 - зона охлаждения

Наиболее эффективно применять газопламенную поверхностную закалку для деталей, которые трудно или невозможно закалить другими способами. Особенно этот способ применяется в металлургической промышленности для закалки прокатных валков, крупных зубчатых колес, ходовых колес кранов и пр.

Глубина закаленного слоя 3 - 10 мм. Свойства его зависят от химического состава стали, состава применяемого газа, расстояния между наконечником горелки и нагреваемой поверхностью, скорости перемещения горелкн или закаливаемой детали, мощности пламени горелки, расстояния между средней зоной пламени и охлаждающей струей, температуры охлаждающей воды.

В качестве горючего материала применяются самые разнообразные газы. Наилучшим с технологической и экономической точек зрения является природный. В настоящее время в большинстве случаев применяют для пламенной закалки ацетилен (кислородно-ацетиленовая закалка). Целесообразным во многих случаях является применение для поверхностного нагрева жидкого горючего - керосина.

Для практического применения в промышленности разработаны различные конструкции наконечников, специальные установки, отработаны различные технологические приемы и режимы нагрева.

Глубина закаливаемого слоя

Режим закалки выбирается и корректируется для каждой детали отдельно. При выборе глубины закаливаемого слоя руководствуются следующими соображениями:

чем больше глубина требуемого слоя, тем ниже производительность установки;

с увеличением глубины слоя увеличивается коробление детали, а следовательно, и припуски на шлифовку. Чем меньше требуемая глубина закаленного слоя, тем интенсивнее производится нагрев, не допуская перегрева.

Недостатки газовой закалки

пониженная твердость по образующей в месте окончания нагрева (зона отпуска) или на стыке спиралей;

сильный перегрев поверхностных слоев металла;

трудность механизации и автоматизации процесса;

низкая производительность по сравнению с другими способами поверхностной закалки.

В зависимости от характера передачи тепла от пламени к поверхности детали и способа охлаждения существуют четыре способа поверхностной закалки: стационарный (рис. 18.3, а).вращательный (рис. 18.3, б), поступательный (рис. 18.3, в). комбинированный (рис. 18.3, г).

Стационарный способ

При стационарном способе обрабатываемая деталь и горелка не движутся. Пламя горелки нагревает только часть поверхности изделия, которую необходимо закалить. После прогрева до требуемой температуры поверхность быстро охлаждается водой.

При вращательном способе горелка стоит неподвижно, а деталь вращается со скоростью 10 - 20 м/мин. Деталь под пламенем вращается до тех пор, пока поверхность не нагреется до требуемой температуры, после чего производится охлаждение водой из специального наконечника. Вращательный способ применяется для закалки тел вращения небольшого диаметра при незначительной ширине закаливаемой поверхности (шейки коленчатых валов, цапф и пр.).

Вращательный способ

При вращательном способе горелка и охлаждающее устройство стоят неподвижно, а закаливаемая деталь медленно вращается в сторону пламени и струи воды, расположенной на некотором расстоянии от горелки. Этим способом закаляют тела вращения больших диаметров с различной шириной закаливаемой поверхности (крупные валы, ходовые колеса и пр.).

2018-02-13

2018-02-13 428

428