Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Уфимский государственный авиационный технический университет»

По дисциплине

«Проектирование сварных конструкций»

УФА 2015

Составители А. Ю. Медведев, М.П. Савичев

УДК 621.791

ББК

Лабораторный практикум по дисциплине «Проектирование сварных конструкций» / Уфимск. гос. авиац. техн. ун-т; сост. А.Ю. Медведев., М.П. Савичев – Уфа, 2015 – 32 с.

Приведены сведения, необходимые для выполнения курса лабораторных работ по дисциплине «Проектирование сварных конструкций».

Предназначены для студентов направления бакалаврской подготовки 15.03.01 – «Машиностроение» обучающихся по профилю «Оборудование и технология сварочного производства». Могут быть полезны студентам направления магистерской подготовки 15.04.01 – «Машиностроение» обучающихся по профилю «Оборудование и технология сварочного производства».

Табл. 6. Ил. 12. Библиогр.: 3 назв.

Рецензенты:

Содержание

Введение. 5

Лабораторная работа №1 Выбор показателей качества сварных соединений трубопроводов. 6

1.1. Цель работы.. 6

1.2. Теоретическая часть. 6

1.3. Порядок выполнения работы.. 8

1.4. Требования к отчету. 11

Контрольные вопросы.. 11

Лабораторная работа №2 Определение механический свойств сварных соединений трубопроводов. 13

2.1. Цель работы.. 13

2.2. Задачи работы.. 13

2.3. Теоретическая часть. 13

2.4. Оборудование, материалы и оснастка. 18

2.5. Порядок выполнения работы.. 18

2.6. Требования к отчету. 19

Контрольные вопросы.. 19

Лабораторная работа №3 Определение поперечной усадки при сварке и наплавке 21

3.1. Задачи работы.. 21

3.2. Теоретическая часть. 21

3.3. Оборудование, материалы и оснастка. 22

3.4. Порядок выполнения работы.. 22

2А.. 24

3.5. Требования к отчету. 24

Контрольные вопросы.. 24

Лабораторная работа №4 Релаксация напряжений при высоких температурах 25

4.1. Задачи работы.. 25

4.2. Теоретическая часть. 25

4.3. Оборудование, материалы и оснастка. 29

4.4. Порядок выполнения работы.. 29

4.5. Требования к отчету. 31

Контрольные вопросы.. 31

Список литературы.. 32

Список терминов, обозначений и сокращений

| НТД | нормативно-техническая документация |

| КД | конструкторская документация |

| ПТД | производственно-технологическая документация |

| ВИК | визуально-измерительный контроль |

| УЗД | ультразвуковая дефектоскопия |

| РК | радиографический контроль |

Введение

Объем лабораторного практикума по дисциплине «Проектирование сварных конструкций» составляет 16 учебных часов, из которых:

• 4 часа отводятся на выполнение лабораторной работы №1;

• 4 часа отводится на выполнение лабораторной работы №2;

• 4 часа отводятся на выполнение лабораторной работы №3;

• 4 часа отводятся на выполнение лабораторной работы №4.

Навыки и знания, полученные в ходе выполнения лабораторного практикума, будут необходимы при курсовом и дипломном проектировании студентов направления бакалаврской подготовки 15.03.01 – «Машиностроение», профиля «Оборудование и технология сварочного производства».

Лабораторная работа №1

Выбор показателей качества сварных соединений трубопроводов

1.1. Цель работы

Ознакомиться с основными показателями, характеризующими качество сварных соединений. Научиться назначать виды испытаний, разрушающих и неразрушающих методов контроля с учетом конструктивных, эксплуатационных и технологических особенностей сварной конструкции. Получить опыт работы с нормативно-технической документацией.

1.2. Теоретическая часть

Под термином «качество продукции» принято понимать совокупность свойств продукции, обусловливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением. Качество сварного соединения является комплексным свойством, которое в зависимости от назначения сварной конструкции может оцениваться целым рядом различных показателей. Традиционно для несущих сварных соединений за показатели качества принимают результаты механических испытаний, металлографических исследований и неразрушающего контроля.

Требования к качеству сварных соединений оговариваются разработчиком конструкторской документации (КД), а возможность их обеспечение определяется условиями производства, в частности принятой технологией сварки, оговоренными производственно-технологической документацией (ПТД).

Проектирование, изготовление и эксплуатация опасных производственных объектов (объекты, эксплуатация которых связана с рисками нанесения вреда одновременно многим людям, а также экологической среде) регламентирована законодательством в области промышленной безопасности, в таких случаях разработка КД и ПТД должна вестись с учетом требований нормативно-технической документации (НТД).

Типичным примером опасных производственных объектов, поднадзорных Ростехнадзору, являются трубопроводы пара и горячей воды. Их сварные соединения выбраны в качестве объектов рассмотрения в данной лабораторной работе.

Основным нормативно-технической документом, регламентирующим требования к проектированию, конструкции, материалам, изготовлению, монтажу, ремонту и эксплуатации трубопроводов, транспортирующих водяной пар с рабочим давлением более 0,07 МПа или горячую воду с температурой свыше 115°С являются “Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды ПБ 10-573-03”[1] (далее ПБ).

Основным производственно-технологическим документом, определяющим технологию сборочно-сварочных работ, термической обработки сварных стыков труб, а также объем и порядок контроля, нормы оценки качества сварных соединений трубопровода пара и горячей воды является “Руководящий документ РД 153-34.1-003-01 “Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования” [2] (далее РД).

При назначении методов контроля качества, их объема и нормативных показателей в ходе лабораторной работы необходимо пользоваться обоими вышеуказанными документами [1,2]. В частности, ПБ регламентирует применяемые методы и, частично, их нормативные показатели. РД, в свою очередь, дополняет ПБ: устанавливает количество необходимых образцов, объемы контроля, схемы вырезки образцов из сварного соединения и др.

В задании на лабораторную работу указаны:

1. Назначение узла (t и p – соответственно температура и давление транспортируемой среды);

2. Типоразмер соединяемых элементов трубопровода (рис. 1.1);

Рис. 1 – Условное обозначение заданного трубопровода.

3. Марка основного материала (рис. 1);

4. Тип соединения и способ сварки (рис. 2);

Рис. 2 – Обозначение сварного типа соединения.

В ходе выполнения лабораторной работы необходимо:

1. Назначить испытания и методы неразрушающего и разрушающего контроля сварных соединений для заданного трубопровода в соответствии с требованиями НТД и ПТД.

2. Назначить объем контроля, нормы на определяемые в ходе испытаний показатели и количество необходимых образцов.

1.3. Порядок выполнения работы

1. В соответствии с выданным вариантом задания из табл. 1 данного методического указания выписать данные своего трубопровода.

2. На основании заданных условий эксплуатации трубопровода определить его категорию и группу (ПБ, п.1.1.3, стр.1.).

3. Определить класс материала трубопровода (РД, приложение 28, табл. П28.1, стр. 207).

4. Выписать все методы контроля качества сварных соединений трубопроводов пара и горячей воды, оговоренные НТД и ПТД (РД, п. 18.1.2, стр. 106 и ПБ, п.4.4.2, стр. 19).

5. Перечислить виды механических испытаний, применяемых при контроле качества сварных соединений трубопроводов пара и горячей воды (ПБ, п. 4.10.4, стр. 24), а также наименования всей получаемых показателей. Данные занести в табл. 1.2. из данных методических указаний (далее - таблицу).

6. Провести анализ необходимости применения каждого вида механических испытаний для заданного трубопровода при аттестации технологии сварки (ПБ, п.4.10.4, 4.10.11, стр. 24,25).

7. Назначить количество образцов для каждого из применяемых механических испытаний (ПБ, п.4.10.11, стр. 25).

8. Назначить нормативные значения показателей, получаемых в ходе механических испытаний (ПБ, Приложение 8, п.7.1, стр. 52). Данные занести в таблицу. При этом значение временного сопротивления основного металла трубы можно узнать в РД (приложение 3, табл. П3.2, стр. 155).

9. Проверить, необходимы ли металлографические исследования при аттестации технологии сварки заданного трубопровода. Если нужно - назначить требуемое для их проведения количество образцов (ПБ, п.4.10.5, п. 4.10.11 стр. 24, 25). Перечислить недопустимые дефекты (ПБ, Приложение 8, п.2.1, стр. 50).

10. Назначить методы контроля качества узла (конструкции) в сборе. В данном случае, применить наиболее распространенный метод контроля качества трубопроводных систем - гидроиспытания. Необходимо назначить величину пробного давления, температуру рабочей среды и длительность выдержки. (ПБ, п.4.12, стр. 26).

11. Назначить, при необходимости, измерение твердости металла шва (ПБ, п. 4.9, стр. 23) и объем контроля (РД, п. 18.4.2, стр. 111). Определить нормативное значение получаемого показателя – твердости по Бриннелю (РД, табл.18.3, стр. 111). Полученные данные занести в таблицу.

12. Определить, необходимо ли стилоскопирование металла шва (ПБ, п. 4.8, стр. 23 и РД, п.18.2, стр.107). При необходимости - определить объем испытаний (РД, п. 18.2.1, стр. 107). Данные занести в таблицу.

13. Назначить объем ВИК (ПБ, п. 4.5.1, стр. 20). Указать недопустимые дефекты. Назначить нормы допустимых дефектов (ПБ, приложение 8, п. 2.1, п.2.2 и таблица 1.1, стр. 50). Данные занести в таблицу. Под размерным показателем РП в лабораторной работе понимается толщина стенки трубопровода.

14. Назначить объем радиографической (РК) и ультразвуковой (УЗД) дефектоскопии (РД, табл. 18.4 стр. 115) в зависимости от категории трубопровода. Назначить нормы допустимых дефектов (ПБ, приложение 8, таблица 2.1, стр. 51).

15. Изучить разделы НТД и ПТД, касающиеся применения магнитопорошкового и капиллярного контроля (ПБ, п. 4.7, стр. 23, РД п. 18.8 с. 135). Записать названия данных испытаний в таблицу. В графах “Показатели” и “Нормативные значения показателей” записать – “соответствуют нормам визуально-измерительного контроля”. Объем испытаний – “оговаривается чертежами”.

Табл. 1 – Варианты заданий к лабораторной работе.

| № | Назначение узла | Типоразмер/марка ОМ | тип соединения | |

| 1 | Трубопровод пара t =200ºC, p = 1.5 МПа | Труба | 95˟3 ГОСТ 8732-78 | С2-Г ГОСТ 16037 |

| Сталь 10 ГОСТ 8731-74 | ||||

| 2 | Трубопровод пара t =300ºC, p =0.9 МПа | Труба | 45˟4 ГОСТ 8732-78 | С17-Г ГОСТ 16037 |

| Сталь 20 ГОСТ 8731-74 | ||||

| 3 | Трубопровод пара t =120ºC, p =3.8 МПа | Труба | 108˟6 ГОСТ 8732-78 | С2-Ф ГОСТ 16037 |

| 09Г2С ГОСТ 8731-74 | ||||

| 4 | Трубопровод пара t =360ºC, p = 0.8 МПа | Труба | 102˟3 ГОСТ 8732-78 | С17-ПЗ по ГОСТ 16037 |

| 10Г2 ГОСТ 8731-74 | ||||

| 5 | Трубопровод пара t =120ºC, p = 4.2 МПа | Труба | 140˟6 ГОСТ 8732-78 | С2-Ф по ГОСТ 16037 |

| 09Г2С ТУ 14-3-1128 | ||||

| 6 | Трубопровод пара t =550ºC, p = 0.8 МПа | Труба | 127˟4,5 ГОСТ 8732-78 | С2-Р по ГОСТ 16037 |

| 15Х1М1Ф ТУ 14-3Р-55 | ||||

| 7 | Трубопровод пара t =530ºC, p = 0.9 МПа | Труба | 133˟4 ГОСТ 8732-78 | С17-Р по ГОСТ 16037 |

| 15ХМ ТУ 14-3Р-55 | ||||

| 8 | Трубопровод пара t =460ºC, p = 2.0 МПа | Труба | 83˟4 ГОСТ 8732-78 | С17-Г по ГОСТ 16037 |

| 09Г2С ТУ 14-3-1128 | ||||

| 9 | Трубопровод пара t =120ºC, p = 9.0 МПа | Труба | 76˟7 ГОСТ 8732-78 | С17-ЗП по ГОСТ 16037 |

| 15ГС ТУ 14-3Р-55 | ||||

| 10 | Трубопровод пара t =180ºC, p = 1.1 МПа | Труба | 89˟4,5 ГОСТ 8732-78 | С2-Р по ГОСТ 16037 |

| Сталь 10 ГОСТ 8731-74 | ||||

| 11 | Трубопровод пара t =300ºC, p = 0.9 МПа | Труба | 76˟6 ГОСТ 8732-78 | С17-Р по ГОСТ 16037 |

| Сталь 20 ТУ 14-3-460 | ||||

| 12 | Трубопровод пара t =400ºC, p = 4.0 МПа | Труба | 95˟4,5 ГОСТ 8732-78 | С2-ЗП по ГОСТ 16037 |

| 09Г2С ТУ 14-3-1128 | ||||

| 13 | Трубопровод пара t =250ºC, p = 5.5 МПа | Труба | 95˟4 ГОСТ 8732-78 | С17-Р по ГОСТ 16037 |

| 15ГС ТУ 14-3Р-55 | ||||

| 14 | Трубопровод пара t =575ºC, p = 2.5 МПа | Труба | 45˟3 ГОСТ 8732-78 | С2-Г по ГОСТ 16037 |

| 15Х1М1Ф У 14-3Р-55 | ||||

| 15 | Трубопровод пара t =540ºC, p = 9.0 МПа | Труба | 133˟8 ГОСТ 8732-78 | С17-ЗП по ГОСТ 16037 |

| 12Х1МФ ТУ 14-3Р-55 | ||||

| 16 | Трубопровод пара t =290ºC, p =1.1 МПа | Труба | 45˟4 ГОСТ 8732-78 | С17-Г ГОСТ 16037 |

| Сталь 20 ГОСТ 8731-74 | ||||

| 17 | Трубопровод пара t =180ºC, p = 2.0 МПа | Труба | 140˟6 ГОСТ 8732-78 | С2-Ф по ГОСТ 16037 |

| 10Г2 ГОСТ 8731-74 |

1.4. Требования к отчету

Отчет по лабораторной работе должен включать цель работы, краткие теоретические сведения, расчетную часть и выводы.

Расчетная часть отчета должна содержать описание выполнения работы и сведения о НТД, регламентирующих методы и объем контроля качества сварных соединений узла.

Выводы по лабораторной работе должны содержать сведения о методах испытаний сварных соединений, их объеме и нормах отбраковки (табл. 2).

Табл. 2 – Номенклатура показателей качества сварных соединений.

| № | Показатели | Нормативные значения показателей | Методы испытаний (контроля) св. швов | Объем испытаний |

| 1. | ||||

| 2. |

Контрольные вопросы

1. Какие документы регламентируют устройство трубопроводов горячей воды и пара, требования к методам и объемам контроля качества их сварных соединений?

2. Какие методы неразрушающего контроля согласно НДТ и ПТД применяются для контроля сварных соединений трубопроводов пара и горячей воды?

3. Какие методы механических испытаний сварных соединений трубопроводов пара и горячей воды предусмотрены НДТ и ПТД? Какие нормативные показатели при этом определяются?

4. В каких случаях допускается заменять испытание сварного соединения на статический изгиб испытанием на сплющивание?

5. Какие методы контроля сварного соединения в сборе применяются для контроля сварных соединений трубопроводов пара и горячей воды?

6. Какие показатели оцениваются в ходе гидравлических испытаний трубопровода?

7. Для материалов какого класса обязательно применение стилоскопирования и замера твердости?

Лабораторная работа №2 Определение механических свойств сварных соединений трубопроводов

2.1. Цель работы

Получить опыт работы с нормативно-технической документацией, овладеть методиками проведения испытаний сварных соединений на растяжение и сплющивание.

2.2. Задачи работы

1. Назначить типы образцов для проведения испытаний, составить схемы их вырезки и определить требования к механической обработке образцов для заданного сварного трубопровода;

2. Определить требования к условиям проведения испытаний, оборудованию и к испытательной оснастке (при необходимости);

3. Провести испытания контрольных образцов на статическое растяжение и сплющивание на испытательной машине УММ-40;

4. Составить протокол (лабораторное заключение) о результатах механических испытаний.

2.3. Теоретическая часть

Разрушающий контроль путем механических испытаний сварных соединений проводят в целях проверки соответствия прочностных и пластических свойств различных участков сварного соединения требованиям НТД и ПТД.

Механические испытания сварных соединений трубопроводов пара и горячей воды включают испытания на растяжение, изгиб или сплющивание, ударный изгиб. Эти испытания проводятся на образцах, изготовленных из специально сваренных контрольных соединений или из производственных сварных соединений. Методика проведения испытаний оговорена ГОСТ 6996.

Механические испытания и исследования выполняют: при аттестации технологии сварки объектов, на которые распространяются правила Ростехнадзора; при контроле сварочных материалов; при контроле квалификации сварщиков – во время их аттестации или допуска к работе; при контроле производственных сварных соединений.

Контрольные сварные соединения должны быть идентичны контролируемым производственным стыкам по марке стали, размерам труб (при контроле однотипных сварных соединений – по одному из типоразмеров), конструкции и виду соединения и выполнены тем же методом сварки, с использованием соответствующих сварочных материалов, на тех же режимах, с тем же подогревом и т.д. Сварные соединения (или вырезанные из них образцы) должны быть термообработаны по тому же режиму, что и производственные стыки.

Число контрольных сварных соединений, контролируемых в соответствии (для изделий, подконтрольных Ростехнадзору), должно быть не менее одного на все однотипные производственные сварные соединения, выполненные каждым сварщиком в течение 6 месяцев.

Механические испытания контрольных стыков труб, подконтрольных органам Ростехнадзора, наружным диаметром 108 мм и менее при толщине стенки менее 12 мм можно проводить как на отдельных образцах, вырезанных из контрольного стыка, так и на целых стыках со снятым усилением. В последнем случае испытание на изгиб заменяется испытанием на сплющивание, а минимальное число контрольных стыков должно быть не менее одного для каждого из предусмотренных видов испытаний.

Из стыка технологического трубопровода пара и горячей воды (согласно требованиям ПБ и РД), изготавливаются два образца для испытания на растяжение, два, образца – на изгиб и три образца (при толщине стенки 12 мм и более) – на ударный изгиб.

Стыки газопроводов и технологических трубопроводов условным диаметром до 50 мм включительно испытывают целыми стыками (с неснятым усилением у стыков газопроводов) на растяжение и (со снятым усилением) на сплющивание. Таким же образом могут испытываться контрольные стыки прочих трубопроводов диаметром 108 мм и менее при толщине стенки менее 12 мм.

Из вертикальных контрольных стыков, сваренных без поворота труб, заготовки образцов вырезают по схеме, приведенной на рис. 3 Для горизонтальных стыков можно применять любое расположение заготовок по окружности стыка.

Рис. 3 – Схемы вырезки образцов из вертикальных стыков:

а – стык труб котлов и трубопроводов, подконтрольных

Ростехнадзору, выполненный газовой и контактной сваркой; б – то же из сталей разных структурных классов независимо от способа сварки; в – стык газопроводов; г – стык технологических трубопроводов (испытание на ударную вязкость в сварных соединениях трубопроводов из углеродистых и аустенитных сталей); Р – заготовки под образцы для испытаний на растяжение; И – заготовки под образцы для испытаний на изгиб; У – заготовки под образцы для испытаний на ударный изгиб; М – заготовки под образцы для металлографических исследований

Заготовку из контрольных стыков для изготовления образцов вырезают механическим способом. Разрешается вырезать заготовки огневой резкой, кроме контрольных стыков из хромомолибденованадиевой стали и стали мартенситного и мартенситно-ферритного классов. В этом случае заготовка должна быть сделана до термообработки (если она предусмотрена) и должен быть оставлен припуск не менее 5 мм на каждую сторону реза для образцов, подвергаемых механическим испытаниям, и 10 мм для образцов, предназначенных для металлографических исследований. Окончательная форма придается образцам путем механической обработки без применения предварительной правки.

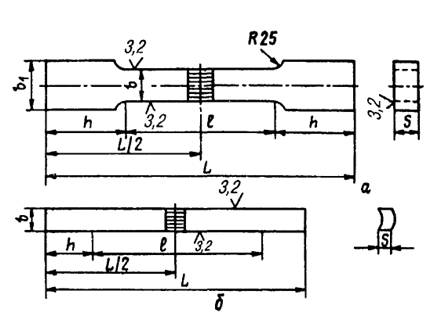

Форма и размеры образцов для механических испытаний должны соответствовать ГОСТ 6996. Размеры плоских образцов, вырезанных из стыков труб для испытания на растяжение, должны соответствовать данным табл. 3.

Табл. 3 – Размеры плоских образцов, вырезанных из стыков труб для испытания на растяжение, мм

Рис. 4 – Форма и размеры образцов для испытаний сварных соединений на растяжение:

а – для толстостенных труб (S > 12 мм);

б – для тонкостенных труб (S < 12 мм)

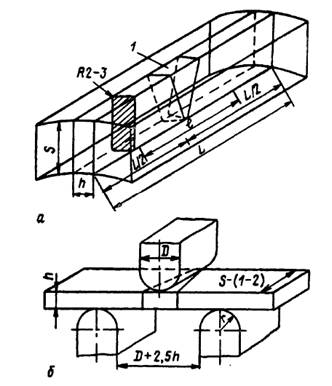

Испытание на изгиб производят по схеме, показанной на рис. 5, б. Испытание на изгиб контрольных сварных соединений труб при толщине стенки более 30 мм следует производить на образцах, изготовленных во всю толщину стенки трубы, шириной h = 20 мм, при этом испытания образцов проводят «на ребро». Размеры образцов и схема испытания на изгиб «на ребро» приведены на рис. 6.

Размеры образца и схема испытания на сплющивание даны на рис.2.4.

Рис. 5 – Испытание на изгиб:

b =1,5S, но не менее 10 мм; l = L/3; D = 2S;

r = S, но не более 25 мм; k = 2,5D

Рис. 6 – Испытание на изгиб «на ребро» сварных образцов из толстостенных труб (при S > 30 мм):

а – схема вырезки и размеры образца; б – схема испытаний;

D = 2 h – диаметр пуансона; L = D + 2,5 h + 80 мм – длина образца; h = r, l = L /3;

1 – сварной шов; грани образца на длине l закруглить

Для испытания сварного соединения на ударный изгиб образцы изготавливают из средней части шва с надрезом, расположенным по середине образца со стороны раскрытия шва.

Рис. 7 – Испытание на сплющивание:

а – размеры образца; б – схема испытания; Dн – наружный диаметр трубы;

L – длина образца; S – толщина стенки трубы; b – просвет между сжимающими

поверхностями в момент появления трещины

2.4. Оборудование, материалы и оснастка

o Оборудование. Машина разрывная УММ-40.

o Материалы. Сварные соединения стальных трубопроводов диаметром до 40 мм и длиной не менее 300 мм (для испытания на статическое растяжение) и диаметром до 50 мм (для испытания на сплющивание).

o Исходные данные. В качестве исходных данных к лабораторной работе выступает номенклатура механических испытаний сварного соединения, разработанная в ходе выполнения лабораторной работы №1.

2.5. Порядок выполнения работы

1. Назначить типы образцов для проведения испытаний, их размеры и схему вырезки. Указать требования к механической обработке образцов.

2. Назначить требования к условиям проведения испытаний, оборудованию и к испытательной оснастке (при необходимости);

3. Провести испытания образцов (в ходе одной лабораторной работы проводится испытание одного образца на растяжение и испытание одного образца на сплющивание);

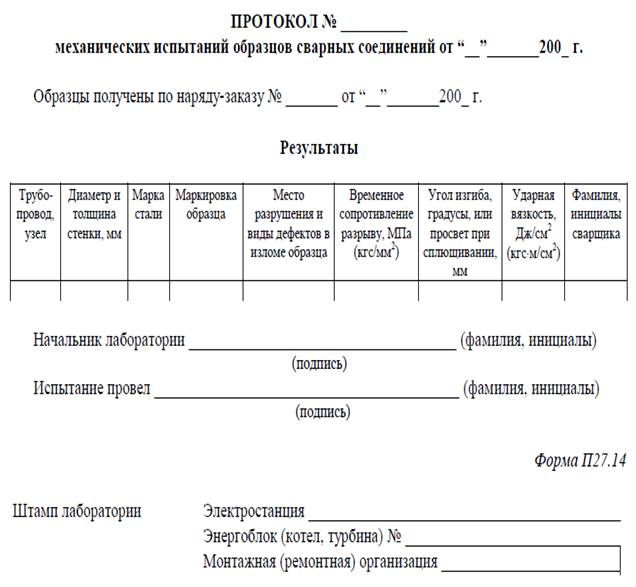

4. Составить заключения о результатах механических испытаний (приложение А).

2.6. Требования к отчету

Отчет по лабораторной работе должен включать задачи работы, краткие теоретические сведения и описание выполнения работы.

Описание выполнения работы должно содержать:

1. Эскизы образцов, назначенных для проведения испытаний.

2. Схемы их вырезки и требования к механической обработке.

3. Требования к условиям проведения испытаний, оборудованию и к испытательной оснастке (при необходимости);

4. Описание проведенных испытаний.

5. Заключения о результатах механических испытаний.

Контрольные вопросы

1. Какие характеристики определяются при испытании сварного соединения на статическое растяжение?

2. Какие характеристики определяются при испытании сварного соединения на ударный изгиб?

3. Какое свойство сварного соединения характеризует угол загиба?

4. Опишите схему проведения испытаний на статический изгиб.

5. Опишите оборудование, применяемое для проведения испытаний на ударный изгиб.

6. В чем заключается отличие испытаний металла различных участков сварного соединения и наплавленного металла от испытаний сварного соединения на статическое растяжение?

Приложение А – Рекомендуемый ПТД бланк протокола механических испытаний

Лабораторная работа №3

Определение поперечной усадки при сварке и наплавке

3.1. Задачи работы

В процессе выполнения лабораторной работы студент должен изучить механизм образования поперечной усадки при сварке и наплавке, овладеть инженерной методикой расчета поперечной усадки.

3.2. Теоретическая часть

Рассмотрим перемещение кромок при сварке пластин встык с зазором (рис. 8). Металл при нагреве расширяется не только в направлении Ох, но и в перпендикулярном направлении Оу. Характер перемещения края пластины, по кромке которой движется источник тепла, показан кривой V на рис. 8, а. При подходе источника тепла (точка О) кромка интенсивно перемещается (участок CBD), достигая максимального перемещения VMAX в точке О. Затем по мере остывания металла край пластины постепенно возвращается в исходное положение. Чем больше теплоотдача в воздух, тем интенсивнее перемещение кромки. Если свариваются две пластины с зазором (рис. 8, б), то кромка каждой из пластин испытывает поперечное перемещение V. В момент сваривания перемещения достигают максимальной величины VMAX. а взаимное приближение кромок составляет 2VMAX.

|

Рис. 8 – Схема образования поперечной усадки при однопроходной сварке встык. |

На участке ОА металл обладает небольшим сопротивлением пластической деформации, в результате чего он испытывает удлинение 2(VMAX -VA). В точке A пластическое удлинение металла прекращается и таким образом фиксируется взаимное сближение кромок, равное 2VA. В процессе остывания пластины подтягиваются друг к другу и возникает поперечная усадка ΔПОП=2VA. В пластинах, которые свариваются без зазора, перемещение кромок впереди источника тепла не может осуществляться беспрепятственно. До некоторой точки В (рис. 8, а) происходит упругая деформация; а от точки В до точки D – пластическая. Поперечная усадка оказывается меньше, чем при сварке с зазором.

Максимально возможное перемещение кромок при отсутствии теплоотдачи в воздух

(3.1)

где qП – погонная энергия;

s – толщина пластины;

α – коэффициент линейного расширения;

сρ – объемная теплоемкость.

Фактически величина поперечного укорочения, как было объяснено выше, меньше теоретически возможного. При электродуговой однопроходной сварке металла встык толщиной до 12–16 мм поперечное укорочение равно

ΔПОП≈(0,5÷0,7)2VMAX

(3.2)

а иногда и меньше.

3.3. Оборудование, материалы и оснастка

o Оборудование сварочное. Трактор сварочный АДФ-1002 с источником питания ТДФЖ-1000.

o Оснастка. Кондуктор сварочный. Деформометр.

o Инструмент. Индикаторная головка часового типа, штангенциркуль, линейка стальная, угольник слесарный, инструмент слесарный, спецодежда.

o Материалы. Одна пластина из малоуглеродистй стали размерами 200х100х8 на одну лабораторную работу. Сварочная проволока Св-08А, сварочный флюс АН-347.

3.4. Порядок выполнения работы

1. Подготовка пластины.

1.1. Получить пластину размером 100х200х δ; δ =5-8мм.

1.2. Очистить пластину с лицевой и обратной сторон металлической щеткой от ржавчины.

1.3. Нанести на пластине керном измерительные базы в соответствии с рис. 9.

Рис. 9 – К измерению размеров пластины.

1.4. Произвести измерения баз №1, №2, №3 деформометром. Измерения каждой базы произвести по три раза.

Результаты занести в табл. 4.

Табл. 4 – Результаты замера размеров пластины.

| № базы | Начальные замеры, мм | Среднее, мм | Замеры после сварки, мм | Среднее, мм |

1.5. Вычислить среднее значение из трех измерений.

2. Наплавка валика.

2.1. Подготовить установку к наплавке, настроить сварочный трактор и источник питания.

2.2. Произвести наплавку валика. Во время наплавки вести наблюдения за показаниями вольтметра и амперметра. Основные параметры режима наплавки занести в табл. 5.

Табл. 5 – Основные параметры режима наплавки валика на пластину.

| I, А | U, В | VСВ, м/ч | dэ, мм | VП, м/ч |

3. Расчет коэффициента поперечной усадки.

3.1. Вычислить эффективную мощность источника тепла Дж/с, полагая КПД η=0.85-0.95.

3.2. Вычислить 2 Vмах по формуле (3.1), используя следующие значения величин α=12*10-5град-1; сρ=4.9 Дж/см3*град; λ=0.4Вт/см*град.

3.3. После полного остывания пластины произвести повторные измерения баз, результаты занести в таблицу 3.1 и получить экспериментальное значение.

3.4. Пользуясь формулой (3.2), вычислить коэффициент А.

3.5. Полученные значения коэффициента А сравнить с имеющимися в справочной литературе. Значения коэффициента А для поперечной усадки представлены в табл. 6.

Табл. 6 – Справочные значения коэффициента поперечной усадки.

| вид сварки | q/vC, Дж/см2 | qУ.П=q/(vC*δ), Дж/см2 | 2А |

| Под флюсом при переменном токе | ~57500 ~57500 10500 – 22000 10500 – 22000 | ≤46300 >46300 ≤31200 >31200 | 0.06+0,203*10-4 q У.П 1,00 0,15+0,272*10-4 q У.П 1,00 |

3.5. Требования к отчету

Отчет по лабораторной работе должен включать цель работы, краткие теоретические сведения, расчетную часть и выводы.

Расчетная часть отчета по лабораторной работе должна содержать:

1 Описание проведенного эксперимента с заполненными табл. 4 и табл. 5.

2 Расчет коэффициента поперечной усадки А.

Выводы по лабораторной работе должны содержать:

· полученное в эксперименте значение коэффициента поперечной усадки;

· сравнение величины экспериментально полученного значения коэффициента со справочными данными.

Контрольные вопросы

1. Что такое термический цикл?

2. От чего зависит поперечная усадка?

3. Объясните различие в величине поперечной усадки при сварке различных материалов?

4. Назовите пути уменьшения поперечной усадки.

2018-02-13

2018-02-13 2086

2086