Возможны три вида сочетания операционных циклов (видов движения предметов производства (труда) по операциям процесса): последовательный, параллельный и параллельно-последова-тельный.

При расчёте технологического цикла применяют действующие на предприятиях нормы времени.

Продолжительность операции по обработке деталей определяется с учётом числа одновременно обрабатываемых деталей на одном рабочем месте и числа параллельных рабочих мест, на которых выполняется операция по обработке деталей.

При последовательном виде движения каждая последующая операция начинается после обработки всей партии деталей на предыдущей операции. В этом случае время обработки партии деталей по всем операциям (длительность цикла технологических операций) определяется как сумма операционных циклов.

Если пренебречь межоперационными перерывами, то длительность технологического цикла можно определить по формуле

|

.

. Если учитывать межоперационные перерывы, то формула принимает следующий вид

где ti – норма штучного времени на i- й операции;

m – число операций в многооперационном процессе;

– средняя длительность многооперационного перерыва, мин.

– средняя длительность многооперационного перерыва, мин.

При расчёте продолжительности производственного процесса в календарных днях учитывается продолжительность перерывов, связанных с режимом рабочего времени. Для этого рассчитывается коэффициент режима рабочего времени Креж, учитывающий нерабочие дни и смены, по формуле:

Креж = 24Фкд/(Фэф*псм*Тсм),

где Фкд – календарный фонд времени (365, 366), дни;

Фэф – эффективный фонд рабочего времени, дни;

nсм – число смен в одних сутках;

Тсм – продолжительность смены, час.

Производственный цикл процесса в календарных днях при последовательном виде движения предмета труда в производстве определяется по формуле:

Ткдц(посл) = Тц(посл)*Креж,

где Креж – коэффициент режима рабочего времени.

Последовательный вид движения применяется в условиях единичного и мелкосерийного производства, когда небольшое количество деталей, запускаемых в производство, нецелесообразно дробить на передаточные партии. Однако в условиях крупносерийного и массового производства этот вид движения неприемлем.

При параллельном виде движения отдельные детали (изделия) или небольшие производственные партии передаются немедленно на последующие операции после завершения их обработки на предыдущих независимо от всей партии. Обработка деталей осуществляется одновременно на всех операциях, что существенно сокращает производственный цикл.

Расчетная формула с учетом межоперационных перерывов:

где Тц(пар.) – длительность технологического цикла при параллельном виде движения, мин;

п – число деталей в партии запуска, шт.;

p – число деталей в передаточной партии, шт.;

(t/c)max – максимальное отношение нормы времени к количеству единиц оборудования на операции из всех операций процесса, мин;

m – число операций в процессе;

tм.о. – средняя длительность межоперационного перерыва, мин.

Параллельный вид движения нецелесообразно применять в процессах, имеющих операционные циклы различной продолжительности. Чем больше разность времени выполнения смежных операций, тем больше будут простои на рабочих местах на операциях с меньшей продолжительностью обработки. В процессах с одинаковой продолжительностью по всем операциям технологического процесса достигается полная непрерывность работы оборудования и рабочих, что позволяет организовать непрерывно-поточное производство с параллельным видом движения предметов труда по операциям

При параллельно-последовательном виде движения, которое широко применяется в серийном производстве, наблюдается частичное совмещение времени обработки деталей на смежных операциях. Детали с одной операции на другую передаются поштучно или производственными партиями в зависимости от времени, затраченного на смежных операциях, но таким образом, чтобы процесс шёл без перерыва.

Существует два основных варианта параллельно-последова-тельного сочетания смежных операций:

- предшествующая операция короче последующей:

Тi < Ti +1;

- предшествующая операция более длительная, чем последующая:

Тi > Ti +1.

Длительность технологического цикла при параллельно-последовательном виде движения (  ) короче длительности при последовательном виде движения на суммарное время совмещения работы на смежных операциях

) короче длительности при последовательном виде движения на суммарное время совмещения работы на смежных операциях  . Нетрудно также заметить, что число совмещений равно m– 1, где m – число операций в процессе.

. Нетрудно также заметить, что число совмещений равно m– 1, где m – число операций в процессе.

В сочетании первой и второй операций при определении времени совмещения работы учитывалось меньшее отношение нормы времени к количеству единиц на операции, т. е. t2/c2.

Меньшее отношение учитывается и при определении совмещения между второй и третьей операциями. Очевидно, независимо от количества операций в процессе в расчет принимается минимальное значение из каждой пары смежных операций, что позволяет записать формулу производственного цикла в следующем виде:

или

где (ti/ci)min – меньшее значение из каждой пары смежных операций, мин.

Параллельно-последовательный вид движения целесообразно применять при больших партиях и большой трудоемкости изделий, когда отсутствует равенство операционных циклов.

Данные о длительности производственного цикла используются при планировании подготовки производства новой продукции, расчете объема незавершённого производства и связанных с ним оборотных средств, а также календарно-плановых нормативов оперативного планирования производства.

Пример 1.

Определить длительность технологического и производственного циклов обработки партии деталей при разных видах движений, построить графики процесса обработки партии деталей при следующих исходных данных: величина партии деталей п = 12 шт.; величина транспортной партии р = 6 шт.; среднее межоперационное время t мо = 2 мин; режим работы – двухсменный; длительность рабочей смены tсм = 8 ч; длительность естественных процессов te = 35 мин; технологический процесс обработки представлен в табл. 1.

Таблица 1 - Технологический процесс обработки деталей

| Номер операции | Операция | Количество единиц оборудования (С прi), шт. | Норма времени (t i), мин |

| 1 | Токарная | 1 | 4,0 |

| 2 | Фрезерная | 1 | 1,5 |

| 3 | Шлифовальная | 2 | 6,0 |

Решение

1. Расчет длительности технологического цикла при последовательном виде движений предметов труда ведется по формуле:

2. Расчет длительности производственного цикла при последовательном виде движений предметов труда ведется по формуле:

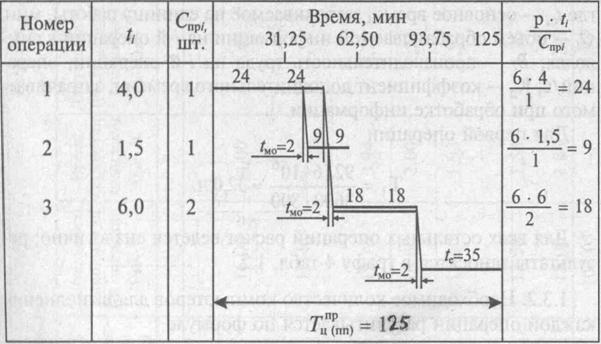

3. Построение графика длительности производственного цикла при последовательном виде движений предметов труда (рис. 1).

4. Расчет длительности технологического цикла при параллельном виде движений предметов труда ведется по формуле:

Рис. 1. График длительности производственного цикла

при последовательном виде движений

5. Расчет длительности производственного цикла при параллельном виде движений предметов труда ведется с учетом времени перерывов:

6. Построение графика длительности производственного цикла при параллельном виде движений предметов труда (рис. 2).

7. Расчет длительности технологического цикла при параллельно-последовательном движении предметов труда ведется по формуле:

где (ti/ci)min – меньшее значение из каждой пары смежных операций, мин.

Рис. 2. График длительности производственного цикла при параллельном виде движений

Рис. 3. График длительности производственного цикла

при параллельно-последовательном виде движений

8. Расчет длительности производственного цикла при параллельно-последовательном движении предметов труда ведется с учетом времени перерывов:

9. Построение графика длительности производственного цикла при параллельно-последовательном движении предметов труда (рис. 3).

При построении графика необходимо соблюдать следующие правила:

а) если продолжительность последующей операции меньше предыдущей, то перед последующей операцией создается запас деталей, позволяющий выполнять эту операцию непрерывно;

б) если продолжительность последующей операции больше предыдущей, то запас деталей перед последующей операцией не создается, а транспортная партия деталей немедленно передается на последующую операцию по окончании ее обработки.

Контрольные вопросы

1. Что понимают под производственным циклом и продолжительностью производственного цикла?

2. Для чего необходимо знание продолжительности производственного цикла изготовления всех видов продукции?

3. От чего зависит продолжительность производственного цикла и что выполняется в течение трудовых процессов?

4. Что понимается под технологическим, операционным циклом и естественными процессами?

5. Чем обусловлены межоперационные перерывы и перерывы ожидания?

6. Чем обусловлены междусменные перерывы и от чего зависит структура и продолжительность производственного цикла?

7. Какое экономическое значение имеет сокращение продолжительности производственного цикла?

8. Что понимается под совершенствованием технологических процессов?

9. За счет чего может быть уменьшено время межоперационных перерывов?

10. В чем заключается сущность последовательного вида движения деталей?

11. Как определяется продолжительность операционного технологического цикла при последовательном виде движений деталей?

12. В чем преимущество параллельного вида движения деталей, и в каких производствах он применяется?

13. В чем заключается сущность последовательно-параллельного движения деталей?

14. Как определить продолжительность технологического цикла изготовления партии деталей при параллельно-последовательном движении?

Задание

1. Определить продолжительность производственного (технологического) цикла при последовательном движении предметов труда

2. Определить продолжительность производственного (технологического) цикла при параллельном движении предметов труда

3. Определить продолжительность производственного (технологического) цикла при последовательно-параллельном движении предметов труда

4. Построить графики производственных циклов

5. На основе проведенных расчетов сделать выбор вида движения предметов труда

1. Агарков А.П. Теория организации. Организация производства [Эл. ресурс]: интегрированное учебное пособие/ Агарков А.П., Голов Р.С., Голиков А.М.— М.: Дашков и К, 2015.— 271 c.— Режим доступа: http://www.iprbookshop.ru/24819.

2. Основы экономики и организации нефтегазового производства [Текст]:учеб.пособие для бакалавров/ под ред. А.Ф. Андреева. – М.: Академия, 2014. – 380 с.

3. Организация производства и менеджмент в машиностроении [Текст]:учебник для вузов/ под ред. Н.Ф. Ревенко, А.Г. Схиртладзе.- М.:Высш.шк.,2010.-552с.

4. Организация производства и менеджмент: Конспект лекций / Сост. Горшенина М.В.- Сызрань: Сф СамГТУ, 2016. – 165 с.:ил..

2018-02-13

2018-02-13 1979

1979