Проектування форм для литва під тиском слід починати після вивчення паспортних даних конкретного прес-автомату. До таких даних відносять: максимальна вага в г або об’єм в см3 одного вприскування; пластикаційна продуктивність екструдера в кг/год; максимальна площа відливки в см2; швидкохідність машини в цикл/год; тиск прес-матеріалу в Мра; хід рухомої плити в мм; зусилля змикання форми в МН; найбільша віддаль між плитами в мм; висота форми (максимальна і мінімальна) в мм.

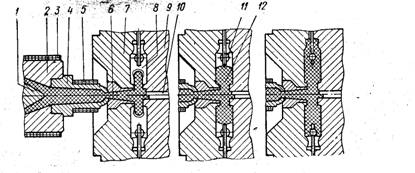

Типовий приклад конструктивної схеми системи машина (інжектор вприскування) – ливникові канали – форма (МЛФ) приведений на рис. 23.

Рис. 23 Конструктивна схема системи МЛФ і стадії заповнення форми: 1 – торпеда циліндра машини; 2 – циліндр; 3 – нагрівник; 4 – сопло; 5 – нагрівник сопла; 6 – ливникова втулка; 7 – передня пів матриця; 8 – формуюча порожнина форми; 9 – задня пів матриця; 10 – виштовхувач ливника; 11 – металева арматура; 12 – розподільний і впускний канали ливникової системи.

При литві під тиском розплавлена гомогенна маса вприскується в закриту форму. Після витримки в формі охолоджена відливка виштовхується із форми. Продуктивність процесу литва під тиском визначається часом витримки відливки в формі. Важливим етапом у формуванні відливки є процес заповнення полімером форми. Потік маси при заповненні форми не завжди буває рівномірним із-за коливання швидкості вприскування, тиску, температури пластикації, температури стінок каналів і ряду інших факторів. Все це приводить до нерівномірного розподілу маси полімеру по січенню виробу, зміни його структури, виникнення внутрішніх напружень і анізотропії властивостей.

Розміщення виробу в формі має важливе значення як для якості виробу, так і для експлуатації форми. При визначенні положення виробу у формі необхідно керуватись наступними міркуваннями:

1. Для зручного легкого виштовхування виробу із форми найбільшу поверхню виробу необхідно розміщувати паралельно до площини рознімання форми;

2. Забезпечувати короткий шлях течії матеріалу від вприскувача до формуючої порожнини, при цьому слід уникати прямих ударів прес матеріалу в стінки форми чи арматури і запобігати виникненню завихрень;

3. Прагнути до утримування деталі разом з ливниками в рухомій частині форми;

4. Місця підводу впускного ливника вибирати не тільки з точки зору умов заповнення форми, а також оцінювати умови видалення ливників;

5. Враховувати надійність встановлення і фіксації арматури.

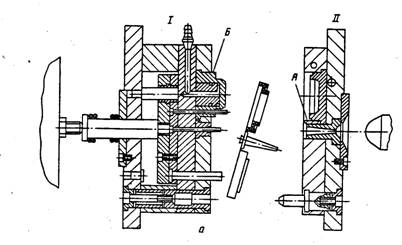

Типова конструкція форми для литва під тиском показана на рис. 24.

Рис.24 Конструкція двох гніздової розкритої форми.

Форма складається із двох пів форм: рухомої І і не рухомої ІІ, які закріплені на плитах прес-автомата. Поверхні матриці А і пуансона Б, безпосередньо контактують із розплавом називаються формуючими, а простір, що обмежений цими поверхнями, гніздом.

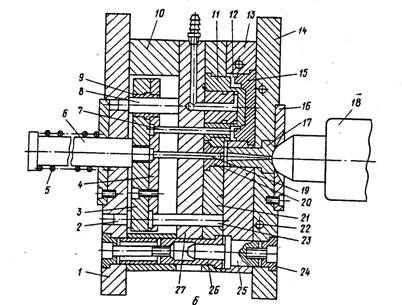

Рис. 25 Конструкція зімкнутої двох гніздової форми

Форма (рис. 25) містить пуансони 11, матриці 15 і плити кріплення – нерухому 14 і рухому 1 з фланцями 16 для точного центрування форми відносно осі інжекційного циліндра 18. В корпусі 13 матриці встановлена ливникова втулка 17 з центральним ливниковим каналом. Радіус сферичної поверхні втулки 17 на 1 –2мм є більшим від радіуса сфери сопла машини, що забезпечує щільне прилягання сопла до втулки, запобігає витіканню розплаву і полегшує виймання центрального ливника.

Від центрального ливникового каналу до гнізд 12 підходять розвідні канали; безпосередньо біля гнізд їх січення звужується, утворюючи впускні канали. Матриці 15 встановлені в корпусі 13, який в свою чергу закріплений до плити14. Пуансони 11 встановлені в рухливому корпусі 21 і закріплені за допомогою проміжної плити 27. В просторі між стояками 10, проміжною плитою 27 і рухомою плитою кріплення 1 розміщена плита 4 виштовхувачів. На ній установлені виштовхувачі 7 для видалення відливки, центральний виштовхувач 19 для видалення центрального ливника, а також зворотні виштовхувачі 23. Виштовхувачі закріплюються до плити виштовхувачів за допомогою плити3, яка сприймає навантаження від сил виштовхування і в вихідному положенні впирається на упор 2. Переміщення плити виштовхувачів при видаленні відливки здійснюється по напрямним колонкам 8 напрямними втулками 9 з а допомогою хвостовика 6, а зворотній хід – під дією пружини 5 і зворотних штовхачів 23. Для точного центрування пуансона відносно матриці служать напрямні колонки 25, які з’єднані болтами з втулками 24, і напрямні втулки 26. Після підходу рухомої частини форми до нерухомої сопло інжекційного циліндра 18 щільно притискається до ливникової втулки 17, і відбувається вприскування розплаву полімеру.

Через центральний ливниковий канал в ливниковій втулці 17, розвідні і впускні канали розплав заповнює гнізда форми. Температура внутрішніх поверхонь гнізд завдяки циркуляції охолоджуючої рідини в каналах охолодження 22, є значно нижчою від температури розплаву, тому розплав охолоджується і відливка твердіє.

При розмиканні форми її рухома частина відходить від нерухомої. При цьому за рахунок у скочування виріб і ливники виймаються із нерухомої матриці 15 і переміщуються разом із пуансоном 11 в рухомій частині форми. Центральний ливник виймається із ливникової втулки за допомогою захоплювача, виконаного у втулці 20. При подальшому русі хвостовик 6 наштовхується на нерухомий упор машини і зупиняє плиту 4 виштовхувачів разом з виштовхувачами 7, які скидають виріб разом з ливниками в приймальну тару. Після цього форма замикається і цикл повторюється.

2018-02-13

2018-02-13 810

810