Суммарные внецикловые потери машины складываются из внецикловых потерь различных видов, которые объективно характеризуют конструкцию станков или гибкой линии, технологический процесс, условия эксплуатации.

С точки зрения теории производительности любое время, в течение которого не происходят обработка, контроль, сборка и другие операции, считается потерянным, так как приводит к уменьшению фактической производительности. Поэтому холостые ходы и внецикловые потери (простои, приходящиеся на одно обработанное изделие) в равной степени считаются временными потерями.

Для любых рабочих машин, в том числе автоматов и гибких линий, можно провести единую классификацию видов потерь времени в процессе эксплуатации, которая является одним из примеров общности методов анализа машин различного технологического назначения.

Цикловые потери — потери по холостым ходам:

1)подача материала, транспортировка объекта обработки с позиции на позицию; 2) фиксация, зажим и разжим заготовки; 3) подвод и отвод рабочих органов; 4) переключение отдельных механизмов; 5) смена инструмента и заготовки.

Холостыми ходами рабочего цикла считаются такие ходы, когда машина работает, но обработка детали не происходит. Если холостые ходы совмещены со временем обработки детали, то они не учитываются как холостые ходы, например, поиск инструмента в магазине.

Холостые ходы являются цикловыми потерями времени, так как происходят вне процесса обработки детали.

Остальные виды потерь — внецикловые, так как вызываются простоями.

Внецикловых потери (простои):

1-го вида—по инструменту, когда машина неработоспособна из-за неработоспособности инструмента:

1) смена, установка и регулировка инструментов; 2) ожидание наладчика;3) хождение за инструментом; 4) частичная заточка, правка инструмента и др.

2-го в ида — по оборудованию, когда машина неработоспособна из-за неработоспособности механизмов и устройств:

1) регулировка и ремонт механизмов машины; 2) ожидание ремонтного мастера; 3) получение запасных частей; 4) ожидание изготовления деталей и т. д.

3-го вида — по организационным причинам, когда механизмы, устройства и инструменты, а следовательно, машина в целом работоспособна, но не работает по внешним причинам:

1) периодическая загрузка материала; 2) уборка отходов;3) сдача готовых деталей и получение заготовок; 4) переговоры по работе;5) сдача смены;6) отсутствие обрабатываемого материала; 7) отсутствие рабочего и т. д.

4-го в ида — по браку, когда машина формально работает и выдает продукцию, которая, однако, не соответствует техническим требованиям и не является годной:

1) брак изделий при неправильной наладке машины; 2) брак вследствие нарушения настройки в процессе работы; 3) брак материала, обнаруженный после первых операций, и др.

5-го вида — по переналадке, когда машина работоспособна и может выдавать те изделия, на обработку которых должна быть настроена:

1)переналадка механизмов в связи с переходом на изготовление другого изделия; 2) замена технологической оснастки;3) кинематическая настройка;4) смена кулачков, программы, приспособлений и инструментов и др. 5) смена управляющей программы в станка с ЧПУ.

Указанные виды потерь можно проследить для любых типов рабочих машин.

Все внецикловые потери можно разделить на две категории:

1)Потери, вызванные причинами, прямо или косвенно связанными с конструкцией и режимом работы автомата или линии, — собственные потери (потери по инструменту, ремонту и регулированию механизмов и устройств, брак операций, выполняемых на линии и т. д.).

2)Потери, вызванные внешними организационно-техническими причинами (отсутствие заготовок, несвоевременный приход и уход оператора, наладчика, брак предыдущих операций, обнаруженный при обработке, и т. д.).

При анализе производительности автоматизированного оборудования с учетом различных видов затрат времени используют различные виды производительности: цикловую, техническую и фактическую.

Цикловая производительность — теоретическая производительность машины с реальными холостыми и вспомогательными ходами.

,

,  — время одного цикла обработки;

— время одного цикла обработки;  —рабочее время машины;

—рабочее время машины;  — время холостых ходов если не перекрывается

— время холостых ходов если не перекрывается  ;

;  — вспомогательное время на установку и снятие детали и ее измерение если оно не перекрывается

— вспомогательное время на установку и снятие детали и ее измерение если оно не перекрывается  , время управления станком, смену инструмента.

, время управления станком, смену инструмента.

Техническая производительность — теоретическая производительность машины с реальными холостыми ходами и учетом ее собственных простоев,  , связанных с выходом из строя инструментов, приспособлений, самого оборудования

, связанных с выходом из строя инструментов, приспособлений, самого оборудования

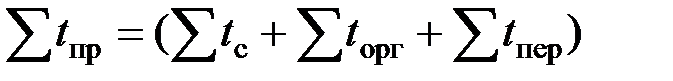

Фактическая производительность — минимальная производительность, учитывающая все виды потерь:

— суммарное время простоев;

— суммарное время простоев;  — время простоев по организационно-техническим причинам, не связанным с работой оборудования;

— время простоев по организационно-техническим причинам, не связанным с работой оборудования;

— суммарное время переналадок оборудования.

— суммарное время переналадок оборудования.

Для количественной оценки фактической производительностинеобходимо общее количество деталей z разделить на период (в мин, час.) их изготовления  .

.

Все показатели производительности в общем случае являются функциями времени и изменяются в процессе эксплуатации машин в результате действия различных факторов (износа, старения, повреждений, поломок и др.).

2018-02-14

2018-02-14 459

459