Борисов В.И., Березин М.А., Борисов В.С.

Оборудование для переработки молока и производства молочных продуктов: [Учебное пособие]. Саранск: ООО «Мордовия-Экспо», 2011.

92 с.

Учебное пособие содержит сведения о назначении, области применения, уст-ройстве, принципе действия технологического оборудования молокоперерабатываю-щих предприятий. В пособии представлена информация о молочных насосах, сепара-торах, гомогенизаторах, вакуум-выпарных установках, фильтрах и теплообменниках.

Предназначено для студентов специальности 110303 - «Механизация перера-ботки сельскохозяйственной продукции». Может быть полезно для студентов специ-альностей 311200 - «Технология производства и переработки сельскохозяйственной продукции» и 070100 - «Биотехнология».

Р е ц е н з е н т ы: докт. техн. наук проф. А.П. Левцев,

докт. техн. наук проф. В.В. Салмин

УДК 637.1

©В. И. Борисов, М. А. Березин

2

ПРЕДИСЛОВИЕ

Одной из основных проблем пищевой промышленности является на-личие высокоэффективного технологического оборудования, позволяю-щего значительно повысить производительность труда, сократить нега-тивное воздействие на окружающую среду и снизить затраты сырья, топ-лива и других ресурсов.

Анализ современного состояния и тенденций развития пищевых и перерабатывающих отраслей АПК России указывает на неудовлетвори-тельный технический уровень производства. Лишь 19% активной части производственных фондов предприятий соответствуют мировому уровню, около 25% подлежат модернизации, а 42% - замене.

Потребность в важнейших видах оборудования для предприятий удовлетворяется в последние годы только на 60...70 %. Это является след-ствием того, что перерабатывающая промышленность была вынуждена в течение длительного времени закупать оборудование за рубежом. В ре-зультате этого на предприятиях почти треть (27%) всего парка технологи-ческого оборудования составляет импортная техника.

Производительность труда на российских предприятиях, перераба-тывающих сельскохозяйственное сырье, в 2...3 раза ниже, чем на анало-гичных предприятиях развитых стран; более 50% трудоемких операций на отечественных предприятиях выполняют вручную. Лишь 8% действую-щего оборудования работает в режиме автоматических линий.

Более 1/3 парка машин и оборудования отработало уже два и более амортизационных срока. Степень износа основных средств составляет 70%. Удельный вес изношенного оборудования, находящегося в эксплуа-тации свыше 10 лет, составил в целом по пищевой промышленности 35%,

а в сахарной, масложировой, табачной, дрожжевой и кондитерской про-мышленности – 40...70%. Обновление парка оборудования в настоящее время не превышает 3...4% вместо необходимых 8...10% в год.

Общий уровень механизации производства пищевых и перерабаты-вающих отраслей АПК не превышает 44%.

Приведенные цифры указывают на серьезные проблемы в перераба-тывающей отрасли России, которые должны быть решены на государст-венном в ближайшем будущем.

Данное пособие предназначено для формирования у студентов зна-ний и практических навыков по устройству, принципу действия, настрой-ке, регулировке и эксплуатации технологического оборудования для пере-работки сельскохозяйственной продукции, теоретических знаний и прак-тических навыков о классификации, устройстве, принципе работы, осо-бенностях эксплуатации технологического оборудования.

3

НАСОСЫ

Общие сведения

Требования к насосам. Требования к производственным процессам по-стоянно ужесточаются в отношении как качества продукции, так и рентабель-ности производства. Раньше допускалось продвижение жидкости по установке самотеком. Сегодня жидкость нагнетается по длинным трубопроводам с боль-шим количеством клапанов, сквозь теплообменники, фильтры и другое обору-дование, у которого часто бывают большие перепады давления. Скорость пото-ка часто бывает очень высока. Поэтому на многих участках линии установлены насосы, и имеет все большее значение установка правильного насоса в пра-вильном месте. При этом необходимо решить многие проблемы, которые мож-но разделить следующим образом:

• Установка насоса

• Линии всасывания и нагнетания

• Тип и размер нужного насоса подбирается с учетом:

- скорости потока

- продукта, подлежащего перекачиванию

- вязкости

- плотности

- температуры

- давления в системе

- материала насоса.

Наиболее применяемыми на мо-локозаводах являются центробежные, водокольцевые и объемные насосы. Они имеют разные сферы применения. Особенно широко на молокозаводах применяются центробежные насосы.

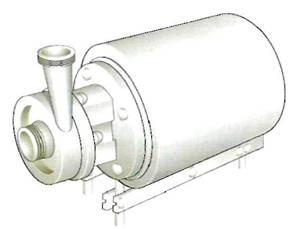

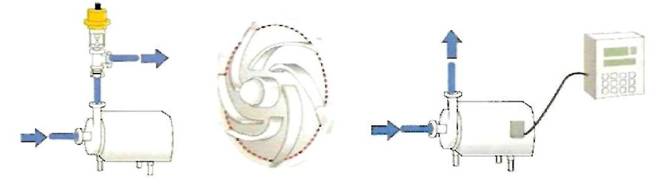

Центробежный насос, показанный на рис. 1.1 и 1.2, в основном применяет-ся для работы с маловязкими продукта-ми, он не используется для сильно гази-рованных продуктов. Водокольцевой

| насос используется для жидкостей с вы- | Рис. 1.1. В качестве продуктового насоса |

| соким содержанием воздуха. Объемный | на молочных заводах наиболее часто ис- |

| насос используют там, где требуется | пользуется центробежный насос | |

деликатное обращение с продуктом, а также с высоковязкими жидкостями. Всасывающая линия. До того как начать разговор непосредственно о на-

сосах, важно разобраться в фактах и проблемах, связанных с перекачиванием. Насос должен быть установлен как можно ближе к баку или к другому

резервуару, из которого нужно забирать жидкость, а в линии всасывания долж-но быть как можно меньше отводов и клапанов. Трубопровод этой линии дол-жен быть большого диаметра, чтобы уменьшить риск кавитации.

4

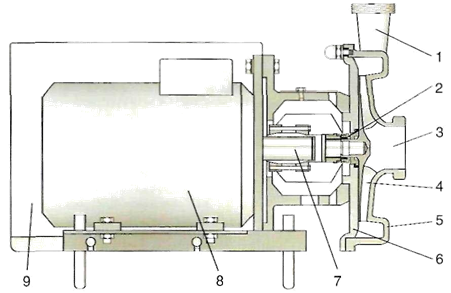

Рис. 1.2. Основные детали центробежного насоса: 1 – линия нагнетания; 2 – уплотнение; 3 – линия всасывания; 4 – крыльчатка; 5 – корпус насоса; 6 – опорная пластина; 7 – вал двигателя; 8 – двигатель; 9 – кожух из нержавеющей стали и звукоизоляция

Линия подачи. В линию подачи должен быть включен дроссельный кла-пан любого типа, и по возможности вместе с обратным клапаном. Дроссельный клапан нужен для регулирования скорости потока, подаваемого насосом. Об-ратный клапан предохраняет насос от гидроудара и не позволяет жидкости двинуться в обратном направлении при остановке насоса. Обычно обратный клапан устанавливается между насосом и дроссельным клапаном.

Кавитация. Кавитация обнаруживает себя характерным«стучанием»внасосе. Она возникает, когда давление в каком-то месте опускается ниже пар-циального давления и в жидкости образуются мелкие пузырьки пара. По мере продвижения жидкости по направлению к крыльчатке давление нарастает и пар очень быстро сгущается. Его пузырьки лопаются с огромной скоростью, при этом локальное давление может достигать 100000 бар. Это повторяется с боль-шой частотой и может привести к выкрашиванию окружающего материала, особенно если он отличается хрупкостью.

Кавитация возникает, когда давление в линии всасывания слишком низко по сравнению с давлением пара в нагнетаемой жидкости, Опасность кавитации увеличивается, когда перекачиваются вязкие или летучие жидкости.

В насосах кавитация приводит к снижению напора и падению кпд. По ме-ре нарастания кавитации подача жидкости насосом постепенно прекращается.

Кавитации следует избегать. Тем не менее, если условия работы насоса неблагоприятны, но он, несмотря на небольшую кавитацию, исправно работает, допустимо продолжать его эксплуатацию, потому что крыльчатки насосов, ис-пользуемых на молокозаводах, изготовлены из кислотоустойчивой стали, кото-рая отличается высокой сопротивляемостью износу, причиняемому кавитацией. Крыльчатка может быть немного повреждена только после длительной экс-плуатации насоса.

Возможность возникновения в насосе кавитации может быть заранее про-считана.

5

Как избежать кавитации

Основные рекомендации:

• Малый перепад давлений в линии всасывания (большой диаметр тру-бы, короткая труба всасывания, малое число клапанов и изгибов)

• Высокое давление на входе в насос, которое достигается, например, высоким уровнем жидкости над насосом

Низкая температура жидкости меньше отводов и клапанов. Трубопровод этой линии должен быть большого диаметра, чтобы уменьшить риск кавитации.

Диаграмма рабочих характеристик насоса. Карты-диаграммы рабочиххарактеристик насосов – бесценное подспорье при выборе необходимого вари-анта для конкретной работы. Чтобы сделать правильный выбор, нужно ознако-миться с тремя графиками:

• Графиком расхода и напо-

ра (кривая ОН)

• Потребной мощностью двигателя

• Полной высотой принуди-тельного всасывания (ПВПВ).

Эти графики построены на основе испытаний, проводимых с использованием воды. Если насос планируется использовать для пе-рекачки жидкостей с другими ха-рактеристиками, внесенные в кар-ту данные могут быть пересчита-ны с необходимой поправкой.

При подборе насоса покупа-тель обычно знает, какой расход (Q) ему потребуется. В примере, показанном на рис. 1.3, расход (Q) составляет 15 м3/ч. Необходимый напор обычно нужно рассчитать. В данном случае примем его за 30 м.

Рис. 1.3. Карта рабочих характеристик цен-тробежного насоса

Отметьте величину расхода на оси абсцисс Q. От этой точки проведите вертикальную прямую до пересечения с горизонтальной прямой, указывающей на необходимый напор (30 м) на оси ординат Н. Эта точка не находится ни на одной из кривых QН, показывающих диаметр крыльчатки. В данном случае следует выбрать ближайший больший размер крыльчатки. То есть 160 мм. В результате получается напор, равный столбу жидкости высотой 31м. Теперь проведем вертикальную прямую от 15 м3/ч вниз до пересечения с графиком мощности для крыльчатки размером 160 мм. Горизонтальная прямая, прове-денная от точки пересечения влево, показывает, что расход энергии равен 2,3 кВт. К этой цифре добавляем страховочный запас в 15% и получаем в итоге примерно 2,6 кВт. Следовательно, можно остановиться на двигателе мощно-стью 3 кВт.

6

Если насос снабжен двигателем определенного типоразмера, необходимо убедиться, что двигатель не перегружен. Он должен всегда иметь запас произ-водительности на случай перегрузок.

Наконец, вертикальную линию от 15 м3/ч проводим до кривой NPSH (ПВПВ) справа на верхней диаграмме, Продолжив горизонтальную прямую вправо, узнаем, что необходимый показатель ПВПВ составляет 1 м.

Напор (давление). Выбирая насос,нужно помнить,что напор(Н),пока-занный на диаграмме, – это давление на входе в насос, при котором жидкость поступает в него без высоты всасывания и давления на входе.

Для определения реального давления на выходе из насоса необходимо рассмотреть условия в зоне всасывания. Если в этой зоне имеется вакуум, насос должен начать работать до того, как в него начнет поступать жидкость. В этом случае давление на выходе будет ниже указанного на диаграмме рабочих ха-рактеристик.

С другой стороны, если зона всасывания наполнена жидкостью для обес-печения положительного давления на входе в насос, давление на выходе будет выше указанного на диаграмме рабочих характеристик.

Полная высота принудительного всасывания (ПВПВ). Как уже упо-

миналось выше, перед установкой насоса важно помнить, что линия всасыва-ния должна быть проложена таким образом, чтобы исключить возможность ка-витации. График ПВПВ включен в диаграммы расхода (рис. 1.3). ПВПВ насоса

– это необходимое избыточное давление по сравнению с давлением пара, цель которого – избежать кавитации. На схеме оно обозначено как ПВПВтреб.

До того как это значение может быть использовано, необходимо подсчи-тать ПВПВ, существующее в линии всасывания в обычных условиях. Этот по-казатель, ПВПВсущ должен быть равным или выше, чем необходимое ПВПВ, представленное на диаграмме.

Уплотнения вала. Уплотнение вала часто является самой уязвимой дета-лью насоса, поскольку находится между вращающейся деталью (крыльчаткой или валом) и неподвижной частью (корпусом насоса). Обычно применяется ме-ханическое уплотнение.

У вращающегося уплотнительного кольца притертая уплотняющая по-верхность, которая вращается относительно неподвижного притертого уплот-нительного кольца, Между уплотняющими поверхностями образуется пленка жидкости. Эта пленка смазывает уплотнение и предотвращает непосредствен-ный контакт между уплотнительными кольцами.

При этом износ сводится до минимума и обеспечивается долгий срок службы уплотнения. Если насос работает вхолостую, жидкая смазывающая пленка разрушается, и износ уплотнительных колец резко ускоряется.

Механическое уплотнение обычно сбалансировано. Это означает, что оно нечувствительно к давлению, создаваемому насосом. Механические уплотне-ния, используемые в пищевой промышленности, не нуждаются в регулировке и не приводят к износу вала. Выпускаются два варианта таких уплотнений: оди-нарное и промываемое.

7

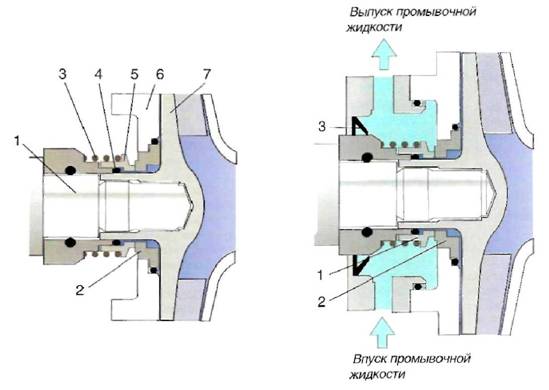

Одинарное механическое уплотнение. В большинстве насосов,приме-няемых в молочной промышленности, установлены одинарные механические уплотнения (рис. 1.4).

| Рис. 1.4. Одинарное механическое уп- | Рис. 1.5. Промываемое уплотнение |

| лотнение вала: 1 – вал; 2 – неподвижное | вала: 1 – неподвижное кольцо; 2 – |

| кольцо; 3 – пружина; 4 – уплотнительное | вращающееся кольцо; 3 – уплотнение |

| кольцо; 5 – вращающееся кольцо; 6 – | кромки |

| опорная плита; 7 – крыльчатка |

Неподвижное кольцо в таком уплотнении закреплено на опорной стенке корпуса насоса. Вращающееся кольцо может быть установлено внутри или сна-ружи насоса, а на него надето уплотнительное кольцо. Вращающееся кольцо может двигаться вдоль вала и прижимается к неподвижному кольцу пружиной.

Промываемое уплотнение вала. Промываемое уплотнение(рис. 1.5)со-стоит из двух уплотнителей. Между ними циркулирует вода или пар для их ох-лаждения или очистки, а также для создания барьера между продуктом и атмо-сферой.

Этот вид уплотнения рекомендуется для следующих работ:

• с паровым барьером для перекачки стерилизованной продукции с целью недопущения повторного бактериального обсеменения

• водяной промывки при перекачивании растворов кристаллизующихся продуктов – например, сахарных сиропов

• водяного охлаждения уплотнения в случаях, когда на валу рядом с уп-лотнением может образовываться и пригорать осадок по причине сильного на-грева уплотняющих поверхностей. В качестве примера можно привести подка-чивающий насос в пастеризаторах

8

|

|

| Рис. 1.6. Направление потока в цен-тробежном насосе |

• создания водяного барьера для исключения контакта воздуха и продукта ео время перекачивания при очень низком давлении на входе – например, из деаэратора сосуда.

Давление парового барьера не должно быть выше атмосферного при 100°С, так как в ином случае пар может стать сухим. Это приведет к высыха-нию уплотнений и повреждению их поверхностей. Подача пара и воды регули-руется на входе перед уплотнением, при этом в выпускной трубе не должно быть препятствий. Эти среды всегда подаются через нижнее соединение.

Материал уплотнений вала. Обычно используется следующая комбина-ция материалов: для вращающегося уплотнительного кольца – графит, а для неподвижного – нержавеющая сталь. Еще более удачная комбинация – карбид кремния и графит. Для абразивных жидкостей рекомендуются уплотнения с очень твердыми поверхностями. В таких случаях применяется карбид кремния для обоих колец.

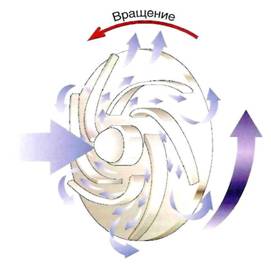

Принцип работы. Жидкость,по-ступающая в насос, направляется в центр крыльчатки, и лопасти крыльчатки при-дают ей круговое движение (рис. 1.6). Под воздействием центробежной силы и дви-жения крыльчатки жидкость покидает ее под более высоким давлением и с боль-шей скоростью, чем в центре крыльчатки. Скорость частично преобразуется в дав-ление в корпусе насоса перед тем, как жидкость покидает его через выпускной штуцер.

Лопасти крыльчатки образуют в на-сосе каналы. Обычно лопасти изогнуты в обратную сторону, но в маленьких насо-сах они бывают прямыми.

Область применения центробежных насосов. Центробежные насосынаиболее широко применяются в молочной промышленности, и именно им следует отдавать предпочтение, если они подходят для выполнения планируе-мой работы. Причина в том, что центробежный насос обычно обходится де-шевле и при покупке, и в работе, и в техническом обслуживании. Кроме того, эти насосы легче других адаптируются к различным рабочим режимам.

Центробежные насосы могут использоваться для перекачки любых жид-костей с относительно низкой вязкостью, которые не нуждаются в особо бе-режном обращении. Они могут также работать с жидкостями, в которых содер-жатся сравнительно крупные частицы, естественно, при условии, что эти час-тицы не больше размера канала крыльчатки.

Недостаток центробежного насоса в том, что он не может перекачивать жидкости с высоким содержанием воздуха: пропадает наполнение, и перекачи-

9

вание прекращается. В таких случаях для возобновления работы насос прихо-дится останавливать, производить его заливку и снова запускать. Другими сло-вами, центробежный насос не относится к категории самовсасывающих насосов, так что перед началом работы его корпус и линия всасывания должны быть за-полнены жидкостью. Поэтому установку такого насоса следует тщательно спла-нировать.

Регулирование потока. Редко удается подобрать такой насос,которыйбы абсолютно точно соответствовал требуемой производительности. Для полу-чения необходимого значения существует несколько способов регулировки:

• Дросселирование – очень гибкий, но неэкономичный метод

• Уменьшение диаметра крыльчатки – менее гибкий, но более экономич-

ный

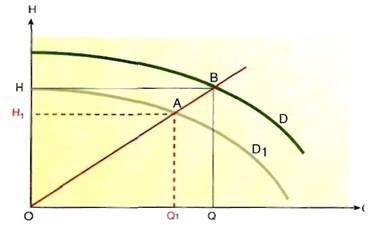

• Регулировка скорости – и гибкий, и экономичный. Эти три варианта проиллюстрированы на рис. 1.7.

Дросселирование Регулировка скорости

Уменьшение диа-

Метра

Крыльчатки

Рис. 1.7. Способы регулировки подачи центробежного насоса

Дросселирование. Самый простой способ управления потоком–уста-новка дроссельного клапана на выходе из насоса. Это обеспечит точную регу-лировку давления и расхода, идущего от насоса. Это наиболее подходящий ме-тод, если насос предназначается для работы в режимах изменяющегося давле-ния и расхода. Недостаток этого метода – в его неэкономичности в том случае, если давление и расход постоянны.

Дросселирование может выполняться с помощью вмонтированных в тру-бопровод пластин с отверстиями, ручных или автоматических управляющих клапанов или механического расходомера, который часто врезается в линии об-работки молока.

Самый экономичный вариант насоса получится, если диаметр его крыль-чатки будет уменьшен до значения D1. На диаграммах большинства насосов имеются графики для различных диаметров крыльчаток.

Уменьшение диаметра крыльчатки. Уменьшив заводской диаметркрыльчатки D до D1, можно получить более низкую, по сравнению с максималь-ной, кривую насоса (рис. 1.8). Новый диаметр D1 можно приблизительно оп-

10

|

|

| Рис. 1.8. Уменьшение мощности потока при уменьшении диаметра крыльчатки с D до D1 |

ределить, проведя прямую ли-нию на диаграмме рабочих ха-рактеристик насоса от точки О через А к стандартной кривой В крыльчатки D. Зафиксируйте давление Н и потребное новое давление Н1. Новый диаметр крыльчатки D1, рассчитывается с помощью формулы:

D 1= D ×

H 1

H 1

2018-02-14

2018-02-14 1293

1293