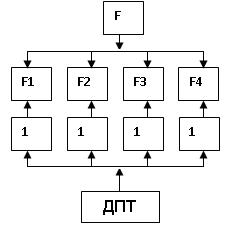

Рис. 2 - Совмещенная схема

Определение стоимости выбранных вариантов реализации функций и построение функционально-стоимостной диаграммы

Таблица 8 - Стоимость реализации выбранных вариантов реализации функций

| Функция | Состав элементов | Стоимость эл-тов, руб. | Доля участия | Затраты на реализацию, руб. | Удельный вес затрат, % |

| F g | Эл c | Ц с ×К сg | D cg | С g | Ув g |

| F1 | Шихтованные полюса с обмоткой из изолированных проводов | 6723,17 | 1 | 7100,81 | 59,04 |

| F2 | Добавочная обмотка на главном полюсе | 225,61 | 1 | 264,54 | 2,2 |

| F3 | Щёточно-коллекторный узел | 542,3 | 1 | 663,4 | 5,52 |

| F4 | Ротор с обмоткой в пазах | 3794,37 | 1 | 3998,48 | 33,25 |

| Итого | 100 | ||||

Затраты на реализацию функции рассчитываются по формуле:

(4.4)

(4.4)

где, C g – затраты на реализацию g -й функции;

Ц с – цена с -го элемента (материального носителя);

К сg – количество с -го элемента на реализацию g -ой функции;

D cg – доля участия с -го элемента в реализации g -ой функции.

Удельный вес затрат на реализацию функции в общей структуре затрат рассчитывается по формуле:

(4.5)

(4.5)

где, N – количество функций.

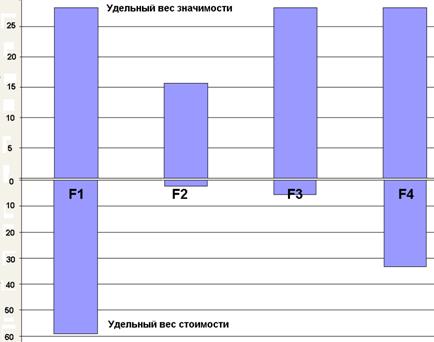

Рис. 3 - ФСД – функционально-стоимостная диаграмма

Расчёт среднего отклонения (Δср) значимости и стоимости функций осуществляется по формуле (6):

(4.4)

(4.4)

Среднее отклонение не должно превышать 10%.

Выводы по ФСД

Из функционально-стоимостной диаграммы видно, в основном удельный вес значимости всех функций больше удельного веса стоимости, что говорит о правильном выборе вариантов реализации конкретной функции. Выявленное противоречие для функции F1 объясняется сложностью изготовления и дороговизной компонентов статора (большая цена за изолированный тонкий провод, необходимый для эффективной работы ДПТ).

Календарное планирование

Таблица 9 - Этапы разработки.

| № | Этапы разработки | Трудоемкость этапа | |

| Тобщ | Тэвм | ||

| 1 | Изучение ТЗ | 0,5 | 0 |

| 2 | Расчёт магнитной цепи | 6 | 0 |

| 3 | Расчёт обмотки якоря | 8 | 0 |

| 4 | Расчёт обмотки добавочных полюсов | 1 | 0 |

| 5 | Расчёт стабилизир. послед. обмотки гл. полюсов | 0,5 | 0 |

| 6 | Расчёт характеристик намагничивания | 6 | 3 |

| 7 | Расчёт параллельной обмотки главных полюсов | 2 | 0 |

| 8 | Расчёт размещ. обмоток главных и доб. полюсов | 0,5 | 0 |

| 9 | Расчёт щёток и коллектора | 1,5 | 0 |

| 10 | Расчёт коммутационных параметров | 1,5 | 0 |

| 11 | Расчёт номинального режима | 2 | 1 |

| 12 | Расчёт и построение рабочих характеристик | 2 | 2 |

| 13 | Расчёт регулирования частоты вращения | 2 | 1 |

| 14 | Тепловой и вентиляционный расчёты | 6 | 3 |

| 15 | Расчёт массы и динамических показателей | 2 | 1 |

| 16 | Черчение чертежей и схем | 8 | 8 |

| 17 | Оформление ПЗ | 10 | 10 |

| Итого: | 59,5 | 29 | |

Таблица 10 – Этапы изготовления опытного образца

| Этап изготовления | Должность | Т, ч |

| Заготовки стальных станин, щитов подшипниковых, втулок коллекторных, шайб нажимных и пр. выполняются в чугунно-литейном производстве методом литья в сырые песчано-глинистые формы на автоматических линиях и конвейерах | Литейщик, 6-й разряд | 10 |

| Итого литейщик(часов) | 10 | |

| Заготовка вала отрезается или рубится из круглого проката | Токарь, 6-й разряд | 1 |

| Часть крепежных деталей изготавливается в механическом цехе | Токарь, 6-й разряд | 2 |

| Итого токарь(часов) | 3 | |

| Листы статора и ротора штампуют из рулонной электротехнической стали в компаундных штампах на прессах с приспособлением для размотки рулона. | Разработчик | 3,5 |

| Листы ротора собирают на оправку, спрессовывают. | Разработчик | 2 |

| Намотка и укладка обмотки в пазы ротора производится на роторообмоточных станках. | Разработчик | 1,5 |

| Листы статора собирают на оправку, спрессовывают и скрепляют скобами на прессах-полуавтоматах. | Разработчик | 2,5 |

| Изолирование пазов cердечника статора. | Разработчик | 3 |

| Намотка и укладка обмотки в сердечник статора производится на статорообмоточных станках. | Разработчик | 2,5 |

| формовка и бандажировка лобовых частей производится на формовочных станках. | Разработчик | 2 |

| все сердечники статора с катушками проходят испытание до и после пропитки и сушки. | Разработчик | 1 |

| механическая обработка станин, валов и подшипниковых щитов. | Разработчик | 2 |

| сборка ротора с валом и мех. обработка ротора. | Разработчик | 2 |

| ротор проходит динамическую балансировку. | Разработчик | 1 |

| Сборка двигателя производится вручную. | Разработчик | 2,5 |

| Собранный двигатель испытывают, окрашивают. | Разработчик | 2 |

| Итого разработчик(часов) | 27,5 | |

2018-02-14

2018-02-14 260

260