В зависимости от источника энергии для нагрева и транспортировки частиц материала покрытия различают следующие способы напыления: электродуговое, газопламенное, высокочастотное, плазменное, детонационное и упрочнение конденсацией металла с ионной бомбардировкой.

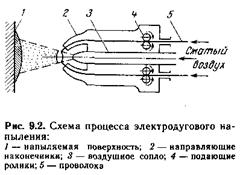

Процесс характеризуется тем, что получение расплава осуществляется в результате тепла электрической дуги, горящей между двумя электродными проволоками, а распыление осуществляется струей сжатого воздуха (рис. 9.2). Металл распыляется до частиц размером 10 — 50м км, толщина получаемого слоя может достигать 12 мм и выше. Однако его прочность и устойчивость к динамическим нагрузкам низкая. К другим недостаткам следует отнести перегрев и окисление напыляемого материала и выгорание легирующих элементов присадочного металла. Например, содержание углерода в сплаве покрытия снижается на 40 — 60%, а кремния и марганца — на 10— 15 %. К достоинствам электродугового напыления относится высокая производительность процесса (до 65 кг/ч), высокая износостойкость покрытия, а также простота и технологичность процесса.

Процесс характеризуется тем, что получение расплава осуществляется в результате тепла электрической дуги, горящей между двумя электродными проволоками, а распыление осуществляется струей сжатого воздуха (рис. 9.2). Металл распыляется до частиц размером 10 — 50м км, толщина получаемого слоя может достигать 12 мм и выше. Однако его прочность и устойчивость к динамическим нагрузкам низкая. К другим недостаткам следует отнести перегрев и окисление напыляемого материала и выгорание легирующих элементов присадочного металла. Например, содержание углерода в сплаве покрытия снижается на 40 — 60%, а кремния и марганца — на 10— 15 %. К достоинствам электродугового напыления относится высокая производительность процесса (до 65 кг/ч), высокая износостойкость покрытия, а также простота и технологичность процесса.

Восстановление деталей электродуговым напылением включает подготовку поверхности к нанесению покрытия, непосредственно напыление и последующую механическую обработку. Напыление как бы состоит из трех процессов: перевода электродной проволоки в жидкую фазу, распыление расплава струей воздуха и формирование покрытия. Процесс плавления металла электродной проволоки характеризуется высокой температурой горения электрической дуги, цикличностью и скоротечностью явлений, протекающих в зоне плавления. При плавлении проволоки в процессе электродугового напыления происходят следующие циклы явлений:

горение пути между электродами и плавление их;

первый разрыв электрической цепи электродов;

короткое замыкание и дальнейшее плавление электродов;

искровой разряд, зажигающий новую дугу.

Расплавление материала электродов происходит и в момент горения и короткого замыкания дуги. В моменты разрывов электрической цепи электродов плавление металла не происходит. Длительность каждого из указанных циклов составляет тысячные доли секунды. Длительность периода горения дуги при работе электродугового металлизатора на переменном токе составляет 43 — 49,5 % от длительности цикла всех явлений. Поэтому температура жидкого сплава при различных рассмотренных циклах различна. Наиболее высокая температура будет при горении дуги. Это благоприятно сказывается на образовании большого числа мелкодисперсных частиц металла. В то же время при коротком замыкании температура расплава будет более низкая, и распыл получается с частицами более крупными.

На структуру и свойства слоя значительное влияние оказывает скорость движения частиц, их масса и размеры, температура во время полета. Большинство этих факторов зависит от режимов электродуговой металлизации.

Скорость металловоздушной струи так же, как и температура частиц, изменяется от зоны плавления до восстанавливаемой (упрочняемой) поверхности. Например, скорость частиц от небольшой начальной скорости, равной 18,8 м/с, увеличивается до максимальных значений, а затем по мере удаления от источника тепла уменьшается. Ориентировочно можно считать максимальную скорость частиц распыленной стали не менее 190 м/с. Конечная скорость полета частиц на расстоянии 250 мм от сопла металлизатора составляет около 85 м/с, а время нахождения частиц в воздухе не более 0,003 с. Высокая скорость и малое время полета распыленных частиц металла позволяют им достигать поверхности детали, будучи в пластическом состоянии. Так, температура части металла по оси струи на расстоянии от сопла аппарата, равном 50 мм, составляет 1030 °С, а на удалении 200 мм — 900 "С.

Высокая конечная скорость полета частиц металла, обладающих большим запасом кинетической энергии, способствует плотному контакту частиц с микрорельефом поверхности детали и между собой. Увеличению контактной поверхности способствует пластическое состояние частиц. Некоторое влияние на снижение контактной прочности оказывает окисление восстанавливаемой (упрочняемой) поверхности, а также металлических частиц в процессе полета и нанесения их на деталь. Известно, что Окислы являются более хрупкими, чем металл, и в этой связи снижают прочность нанесенного слоя. При использовании, например, в качестве транспортирующего газа азота прочность металлизационных покрытий заметно увеличивается, благодаря уменьшению содержания в них окислов.

Промышленностью серийно выпускается комплект оборудования для электродуговой металлизации КДМ-2, в который входят два электрометаллизационных аппарата ЭМ-14М, специализированный тиристорный источник питания ТИМЕЗ-500 с пультом управления и блоком кассет.

Характеристики комплекта а также наиболее широко используемых стационарных электро дуговых, металлизаторов ЭМ-12.И ЭМ-1,5 приведены в табл. 9.1.

Электродуговое напыление используют для антикоррозионной защиты алюминием и цинком различных вместимостей, труб и металлоконструкций. Для восстановления деталей данный способ напыления нашел более широкое распространение за рубежом. Например, в Германии все разновидности коленчатых валов карбюраторных и дизельных двигателей восстанавливают электродуговой металлизацией. Такие коленчатые валы по износостойкости не уступают новым.

Таблица 9.1. Техническая характеристика оборудования для электродугового напыления

На отечественных ремонтных предприятиях внедрен технологический процесс восстановления приварочной плоскости головок цилиндров, в основу которого положен способ электродуговой металлизации. На 4-м Горловском ПО "Авторемонт" организован специализированный участок восстановления напылением привалочной плоскости головок цилиндров двигателей ЗМЗ-53. Для металлизации используют проволоку Св-Ак-5 диаметром 2 мм. Режим металлизации: ток дуги — 300 А, напряжение — 28 — 32 В, давление сжатого воздуха — 0,4 — 0,6 МПа, дистанция металлизации — 80 — 100 мм; источник питания — ВДГИ-301, электрометаллизатор — ЭМ-12. Используемая технология достаточно надежна, положительный результат получен при изменении давления сжатого воздуха в широких пределах, что особенно важно для реальных производственных условий. Толщина наносимого слоя — до 5 мм, продолжительность операции —8 — 10 мин.

Установка для электродуговой металлизации головок цилиндров представляет собой закрытую камеру с установленным в ней аппаратом модели ЭМ-12. Головка блока цилиндров двигателя ЗМЗ-53 монтируется к перемещается в специальной кассете. Производительность установки — до 25 головок в смену. Потребляемая мощность — не более 10,8 кВт. Сжатый воздух подвергается двойной очистке, проходя через два масловлагоотделителя.

При обследовании головок цилиндров, восстановленных способом электродугового напыления и повторно поступающих в ремонт, выявлено следующее: отсутствует отслоение покрытий от деталей и прогар покрытий, а также подтекание охлаждающей жидкости под покрытие. Коррозионная стойкость покрытий не ниже, чем у основного металла.

Себестоимость восстановления головок цилиндров двигателя ЗМЗ-53, восстановленных описанным способом, составляет 28,5 % от стоимости новых головок.

2018-02-23

2018-02-23 1066

1066