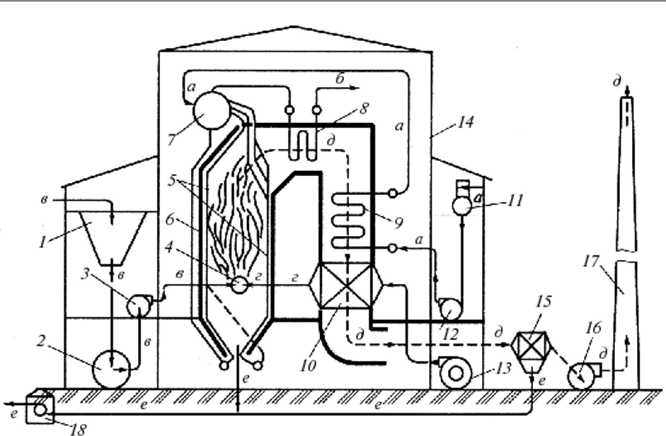

Технологическая схема котельной установки с барабанным паровым котлом, работающим на пылевидном угле, приведена на рисунке 10.1.

Топливо с угольного склада после дробления подается конвейером в бункер топлива 3, из которого направляется в систему пылеприготовления, имеющую углеразмольную мельницу 1.

Рисунок 10.1 – Технологическая схема котельной установки: 1 – углеразмольная мельница; 2 – мельничный вентилятор; 3 – бункер топлива; 4 – горелка; 5 – контур топки и газоходов котельного агрегата; 6 – трубная система – экраны топки; 7 – барабан; 8 – пароперегреватель; 9 – водяной экономайзер; 10 – контур здания котельной (помещения котельного отделения); 11 – бак запаса воды с деаэрационным устройством; 12 – дымовая труба; 13 – Дымосос; 14 – золоулавливающее устройство; 15 – вентилятор; 16 – питательный иасос; 17 – воздухоподогреватель; 18– насос для откачки золошлаковой пульпы; а – водяной тракт; б – перегретый пар; в – топливный тракт; г – путь движения воздуха; д – тракт продуктов сгорания; е – путь залы и шлака.

Пылевидное топливо с помощью специального вентилятора 2 транспортируется по трубам в воздушном потоке к горелкам топки котла 5, находящегося в котельной 10. К горелкам подводится также вторичный воздух дутьевым вентилятором 15 (обычно через воздухоподогреватель 17 котла). Вода для питания котла подается в его барабан 7 питательным насосом 16 из бака питательной воды 11, имеющего деаэрационное устройство. Перед подачей воды в барабан она подогревается в водяном экономайзере 9 котла. Испарение воды происходит в трубной системе 6. Сухой насыщенный пар из барабана поступает в пароперегреватель 8, затем направляется к потребителю.

Топливно-воздушная смесь, подаваемая горелками в топку и камеру (топку) парового котла, сгорает, образуя высокотемпературный (1500°С) факел, излучающий тепло на трубы 6, расположенные на внутренней поверхности стен топки. Это – испарительные поверхности нагрева, называемые экранами. Отдав часть теплоты экранам, топочные газы с температурой около 1000 °С проходят через верхнюю часть заднего экрана, трубы которого здесь расположены с большими промежутками (эта часть носит название фестона), и омывают пароперегреватель. Затем продукты сгорания движутся через водяной экономайзер, воздухоподогреватель и покидают котел с температурой, несколько превышающей 100°С. Уходящие из котла газы очищаются от золы в золоулавливающем устройстве 14 и дымососом 13 выбрасываются в атмосферу через дымовую трубу 12. Уловленная из дымовых газов пылевидная зола и выпавший в нижнюю часть топки шлаки удаляются, как правило, в потоке воды по каналам, а затем образующаяся пульпа откачивается специальными багерными насосами и удаляется по трубопроводам.

Барабанный котельный агрегат состоит из топочной камеры и газоходов; барабана; поверхностей нагрева, находящихся под давлением рабочей среды (воды, пароводяной смеси, пара); воздухоподогревателя; соединительных трубопроводов и воздуховодов. Поверхности нагрева, находящиеся под давлением, включают в себя водяной экономайзер, испарительные элементы, образованные в основном экранами топки и фестоном, и пароперегреватель. Все поверхности нагрева котла, в том числе и воздухоподогреватель, как правило, трубчатые. Лишь некоторые мощные паровые котлы имеют воздухоподогреватели иной конструкции. Испарительные поверхности подключены к барабану и вместе с опускными трубами, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. В барабане происходит разделение пара и воды, кроме того, большой запас воды в нем повышает надежность работы котла.

Нижнюю трапециевидную часть топки котельного агрегата (рисунке 10.1) называют холодной воронкой – в ней охлаждается выпадающий из факела частично спекшийся зольный остаток, который в виде шлака проваливается в специальное приемное устройство. Газомазутные котлы не имеют холодной воронки. Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным (конвективная шахта), в нем теплота передается воде и воздуху в основном конвекцией. Поверхности нагрева, встроенные в этот газоход и называемые хвостовыми, позволяют снизить температуру продуктов сгорания от 500...700°С после пароперегревателя почти до 100°С, т.е. полнее использовать теплоту сжигаемого топлива.

Вся трубная система и барабан котла поддерживаются каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теплопотерь обмуровкой – слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом в целях предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты.

2020-01-14

2020-01-14 365

365