Основными элементами котла являются: испарительные поверхности нагрева (экранные трубы и котельный пучок), пароперегреватель с регулятором перегрева пара, водяной экономайзер, воздухоподогреватель и тягодутьевые устройства.

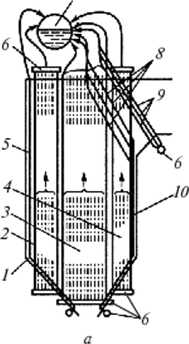

Испарительные поверхности котла. Парогенерирующие (испарительные) поверхности нагрева отличаются друг от друга в котлах различных систем, но, как правило, располагаются в основном в топочной камере и воспринимают теплоту излучением – радиацией. Это – экранные трубы, а также устанавливаемый на выходе из топки небольших котлов конвективный (котельный) пучок (рисунок 10.4, а). В парогенераторах большой мощности, кроме настенных, устанавливаются дополнительные экраны, делящие топку на отдельные отсеки. Эти экраны освещаются факелами с двух сторон и называются двусветными. Они воспринимают вдвое больше теплоты, чем настенные. Двусветные экраны, увеличивая общее тепловосприятие в топке, позволяют уменьшить ее размеры.

.

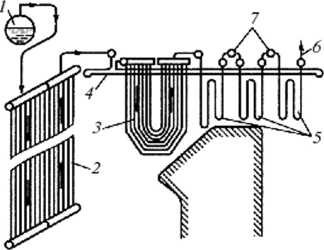

Рисунок 10.4 – Схемы расположения испарительных (а) и пароперегревательных (б) поверхностей барабанного котельного агрегата: 1 – контур обмуровки топки; 2, 3, 4 – панели бокового экрана; 5 – фронтовой экран; 6, 10, 12 – коллекторы экранов и конвективного пучка; 7 – барабан; 8 – фестон; 9– котельный пучок; 11 – задний экран; 13– настенный радиационный перегреватель; 14 – ширмовый полурадиационный перегреватель; 15 – потолочный радиационный перегреватель; 16 – регулятор перегрева; 17 – отвод перегретого пара; 18 – конвективный перегреватель.

Пароперегреватели. Пароперегреватель предназначен для повышения температуры пара, поступающего из испарительной системы котла. Он является одним из наиболее ответственных элементов котельного агрегата. С увеличением параметров пара тепловосприятие пароперегревателей возрастает до 60 % всего тепловосприятия котлоагрегата. Стремление получить высокий перегрев пара вынуждает располагать часть пароперегревателя в зоне высоких температур продуктов сгорания, что, естественно, снижает прочность металла труб. В зависимости от определяющего способа передачи теплоты от газов пароперегреватели или отдельные их ступени (рисунок 10.4, б) разделяются на конвективные, радиационные и полурадиационные.

Радиационные пароперегреватели выполняются обычно из труб диаметром 22...54 мм. При высоких параметрах пара их размещают в топочной камере, и большую часть теплоты они получают излучением от факела.

Конвективные пароперегреватели располагаются в горизонтальном газоходе или в начале конвективной шахты в виде плотных пакетов, образованных змеевиками с шагом по ширине газохода, равным 2,5...3 диаметрам трубы.

Конвективные пароперегреватели в зависимости от направления движения пара в змеевиках и потока дымовых газов могут быть противоточными, прямоточными и со смешанным направлением потоков.

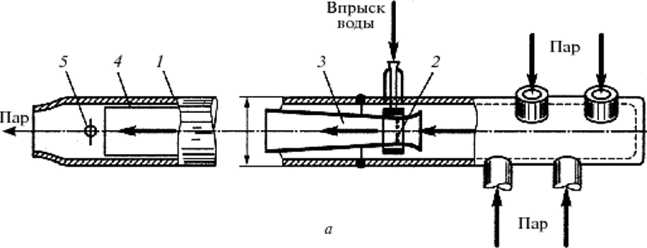

Рисунок 10.5 – Пароохладители: а – впрыскивающий; б – поверхностный с охлаждением пара питательной водой; 1 – лючок для измерительных приборов; 2 – цилиндрическая часть рубашки; 3 – корпус пароохладителя; 4 – диффузор; 5 – отверстия для распыления воды в парс; 6 – головка пароохладителя; 7 – трубная доска; 8 – коллектор; 9 – рубашка, препятствующая омыванию паром трубной доски; 10, 14 – трубы, подводящие и отводящие пар из пароохладителя; 11 – дистанционные перегородки; 12 – водяной змеевик; 13 – продольная перегородка, улучшающая омывание паром змеевиков; 15, 16 – трубы, подводящие и отводящие питательную воду

Температура перегретого пара должна поддерживаться постоянной всегда, независимо от режима работы и нагрузки котлоагрегата, поскольку при ее понижении повышается влажность пара в последних ступенях турбины, а при повышении температуры сверх расчетной появляется опасность чрезмерных термических деформаций и снижения прочности отдельных элементов турбины. Поддерживают температуру пара на постоянном уровне с помощью регулирующих устройств – пароохладителей. Наиболее широко распространены пароохладители впрыскивающего типа, в которых регулирование производится путем впрыскивания обессоленной воды (конденсата) в поток пара. Вода при испарении отнимает часть теплоты у пара и снижает его температуру (рисунокм10.5, а).

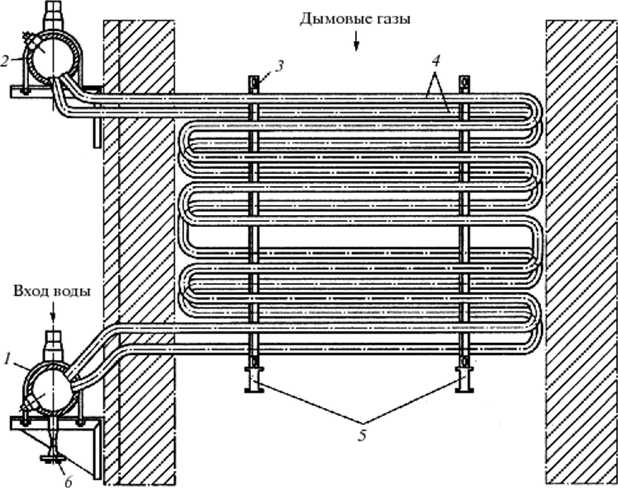

Водяные экономайзеры. Эти устройства предназначены для подогрева питательной воды перед ее поступлением в испарительную часть котлоагрегата за счет использования теплоты уходящих газов. Они расположены в конвективном газоходе и работают при относительно невысоких температурах продуктов сгорания (дымовых газов).

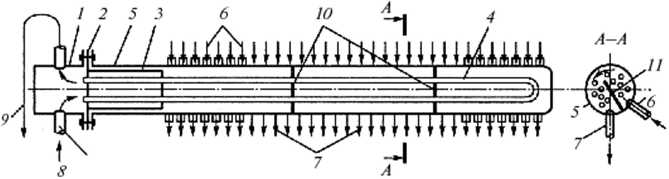

Рисунок 10.6 – Стальной змеевиковый экономайзер: 1 – нижний коллектор (вход воды): 2 – верхний коллектор (выход воды); 3 – опорная стойка; 4 – змеевики; 5 – опорные балки (охлаждаемые): 6 – спуск воды

Наиболее часто экономайзеры (рисунок 10.6) выполняют из стальных труб диаметром 28...38 мм, согнутых в горизонтальные змеевики и скомпонованных в пакеты. Трубы в пакетах располагаются в шахматном порядке довольно плотно: расстояние между осями соседних труб поперек потока дымовых газов составляет 2,0... 2,5 диаметра трубы, вдоль потока – 1,0... 1,5. Крепление труб змеевиков и их дистанционирование осуществляются опорными стойками, закрепленными в большинстве случаев на полых (для воздушного охлаждения), изолированных со стороны горячих газов балках каркаса.

В зависимости от степени подогрева воды экономайзеры делят из некипящие и кипящие.

В кипящем экономайзере до 20 % воды может превращаться в пар.

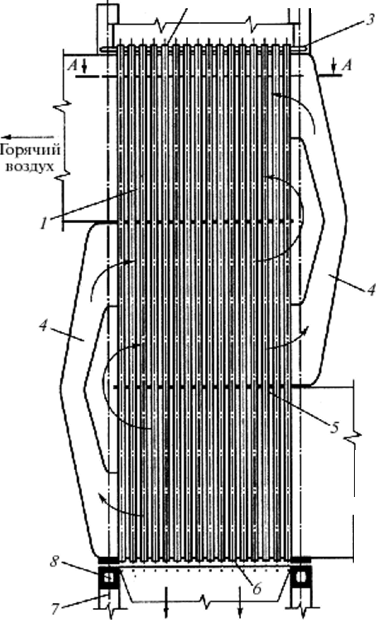

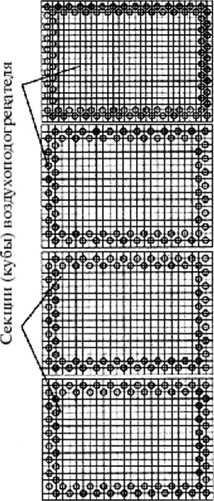

Воздухоподогреватели. Они устанавливаются для подогрева направляемого в топку воздуха в целях повышения эффективности горения топлива, а также в углеразмольные устройства.

Оптимальная величина подогрева воздуха в воздухоподогревателе зависит от рода сжигаемого топлива, его влажности, типа топочного устройства и составляет 200 °С для каменных углей, сжигаемых на цепной решетке (во избежание перегрева колосников), 250 °С для торфа, сжигаемого на тех же решетках, 350...450 °С для жидкого или пылевидного топлива, сжигаемого в камерных топках.

Рисунок 10.7 – Трубчатый воздухоподогреватель: 1 – стальные трубы 40х 1,5 мм; 2,6 – верхняя и нижняя трубные доски толщиной 20...25 мм; 3 – компенсатор тепловых расширений: 4 – воздухоперепускной короб; 5 – промежуточная трубная доска; 7,8– опорные рама и колонны

Для получения высокой температуры подогрева воздуха применяется двухступенчатый подогрев. Для этого воздухонагреватель делится на две части, между которыми («в рассечку») устанавливается часть водяного экономайзера.

Температура воздуха, поступающего в воздухоподогреватель, должна быть на 10... 15 °С выше точки росы дымовых газов во избежание коррозии холодного конца воздухоподогревателя в результате конденсации водяных паров, содержащихся в дымовых газах (при их соприкосновении с относительно холодными стенками воздухоподогревателя), а также забивания при этом проходных каналов для газов налипающей на влажные стенки золой. Эти условия можно соблюсти двумя путями: либо повышением температуры уходящих газов и потерей тепла, что экономически невыгодно, либо установкой специальных устройств для подогрева воздуха перед его поступлением в воздухоподогреватель. Для этого применяются специальные калориферы, в которых воздух подогревается отборным паром от турбин. В некоторых случаях подогрев воздуха осуществляется путем рециркуляции, т.е. часть нагретого в воздухоподогревателе воздуха возвращается через всасывающий патрубок к дутьевому вентилятору и смешивается с холодным воздухом.

Тяго-дутьевые устройства котельного агрегата. Для того чтобы в топке котельного агрегата могло происходить горение топлива, в нее необходимо подавать воздух. Для удаления же из топки газообразных продуктов сгорания и обеспечения их прохождения через всю систему поверхностей нагрева котельного агрегата должна быть создана тяга.

В настоящее время различают четыре схемы подачи воздуха и отвода продуктов сгорания в котельных установках, а именно:

а) схему с естественной тягой, создаваемой дымовой трубой, и естественным засасыванием воздуха в топку в результате разрежения в ней, создаваемого тягой трубы;

б) схему с искусственной тягой, создаваемой дымососом, и засасыванием воздуха в топку, в результате разрежения, создаваемого дымососом;

в) схему с искусственной тягой, создаваемой дымососом, и принудительной подачей воздуха в топку дутьевым вентилятором;

г) схему с наддувом, при котором вся котельная установка герметизируется и ставится под некоторое, создаваемое дутьевым вентилятором, избыточное давление, которого хватает на преодоление всех сопротивлений воздушного и газового трактов, что снимает необходимость установки дымососа.

В котельных установках большой паропроизводительности повсеместно применяется искусственная тяга с искусственным дутьем.

Дымовые трубы бывают кирпичными, железобетонными и железными. Из кирпича обычно сооружают трубы высотой до 80 м. Более высокие трубы выполняют железобетонными. Железные трубы устанавливают только на вертикально-цилиндрических котлах, а также на мощных стальных водогрейных котлах башенного типа. Для уменьшения затрат обычно сооружают одну общую дымовую трубу для всей котельной или для группы котельных установок.

2020-01-14

2020-01-14 194

194