В данном разделе изложены дополнительные требования к выплавке и внепечной обработке стали с ограниченными массовыми долями кремния, серы и марганца. Массовые доли кремния, серы и марганца в выплавляемой стали приведены в табл. 6, а массовые доли других элементов регламентируются заказами потребителей.

Таблица 6

Массовая доля элементов в готовой стали

|

Позиция | Сталь спецификация

| Массовая доля элементов в стали, % | ||

| Кремний, не более | Сера | Марганец | ||

|

1 | АА |

0, 03 (0,02; 0,10) | не более 0,010 |

0,20-0,90 |

| А | не более 0,015 | |||

| Б | не более 0,018 | |||

| В | не более 0,020 |

0,41-0,90 | ||

| Г | не более 0,020 | |||

|

2 | АА |

0,04 (0,03; 0,10) | не более 0,010 |

0,91-1,50 |

| А | не более 0,015 | |||

| Б | не более 0,018 | |||

| В | не более 0,020 | |||

| Г | не более 0,020 | |||

Применяемые материалы.

Для выплавки стали спецификаций АА и А применяют чугун с массовой долей серы не более 0,012 %, для стали спецификаций Б, В - не более 0,020 % [66]. Для выплавки стали спецификаций АА и А используют отборный металлический лом 1 сорта, для стали спецификаций Б - Г - лом 2 сорта [66].

Для раскисления, легирования и модифицирования стали применяют:

| Позиция | Массовая доля кремния, % н.б. | Применяемые материалы* |

| 1 | 0,03 | ферромарганец высокоуглеродистый, ферромарганец среднеуглеродистый, алюминий вторичный |

| 2 | 0,04 | |

| 1 | 0,02 | марганец металлический, алюминий первичный |

| 2 | 0,03 | |

| 1,2 | 0,10 | ферромарганец высокоуглеродистый, ферромарганец среднеуглеродистый, алюминий вторичный, силикокальций |

*При производстве стали спецификации АА дополнительно применяют карбид кальция.

Выпуск и раскисление расплава.

Выпуск расплава из конвертера производят при получении температуры металла в пределах 1690-1720 °С с учётом обработки ТШС. ТШС состоит из алюминия гранулированного фракции от 7 до 30 мм, извести металлургической марки ИС-1 и плавикового шпата фракции от 10 до 80 мм.

С началом выпуска металла из конвертера и до 0,25 высоты наполнения ковша присаживают мелочь коксовую, алюминий гранулированный, известь и плавиковый шпат, с 0,3 до 0,5 высоты наполнения ковша присаживают марганецсодержащие ферросплавы [69]. В конце выпуска, при наполнении ковша на 0,7 высоты, присаживают алюминий гранулированный для раскисления и в случае вскипания металла дополнительно присаживают 0,2-0,3 кг/т алюминия кускового [66, 70].

Количество алюминия гранулированного, присаживаемого в начале и в конце выпуска, а также извести и плавикового шпата определяют в соответствии с требованиями табл. 7.

При производстве марок стали спецификации АА присаживают 300-600 кг карбида кальция совместно с алюминием гранулированным для раскисления стали.

Все материалы присаживают с лотка ферросплавов. Конвертерный шлак при выпуске плавки из конвертера отсекают шаром.

Обработка жидкого металла аргоном в сталеразливочном ковше.

Продувку металла аргоном производят с объёмным расходом 20-70 м3/ч. По истечении 1 мин усреднительной продувки аргоном измеряют температуру металла, которая должна быть в пределах 1610-1640 °С [71].

Таблица 7

Количество присаживаемых материалов при выпуске металла из конвертера

|

Позиция |

Сталь спецификация | Масса компонентов ТШС, кг/пл. | Масса алюминия гранулированного для раскисления, кг/пл.

| ||||

| Алюминий гранулированный |

Известь |

Плавиковый шпат | |||||

| Массовая доля марганца в стали, % | |||||||

| 0,20-0,40 | 0,41-0,90 | более 0,90 | |||||

|

1 | АА | 600 | 400-500 | - | 2800-3200 | 700-800 | 300-400 |

| А | 500-600 | 300-400 | - | 2400-2800 | 600-700 | 200-300 | |

| Б | - | 300-400 | - | 2000-2400 | 500-600 | 200-300 | |

| В | - | 300-400 | - | 1600-2000 | 400-500 | 200-300 | |

| Г | - | 300 | - | 800-1200 | 200-300 | 200-300* | |

|

2 | АА | - | - | 400 | 2800-3200 | 700-800 | 300-400 |

| А | - | - | 300 | 2400-2800 | 600-700 | 200-300 | |

| Б | - | - | 300 | 2000-2400 | 500-600 | 200-300 | |

| В | - | - | 300 | 1600-2000 | 400-500 | 200-300 | |

| Г | - | - | 300 | 800-1200 | 200-300 | 200-200* | |

*Алюминий кусковой

При обработке стали спецификации АА-В одновременно с продувкой аргоном вводят алюминиевую катанку в количестве 700-1400 м на плавку. При этом расход аргона должен быть 20-30 м3/ч. По окончании ввода катанки продувку аргоном продолжают в течение 3-5 мин, после чего измеряют температуру и отбирают пробу металла на химический анализ [66, 71].

При обработке стали спецификации Г алюминиевую катанку вводят без продувки аргоном в количестве 700-1000 м на плавку, после чего производят 3-х мин продувку, измеряют температуру и отбирают пробу металла на химический анализ [71]. В случае необходимости производят корректировку химического состава стали и модифицирование силикокальцием. Перед подачей плавки на УНРС поверхность расплава в сталеразливочном ковше покрывают теплоизолирующей засыпкой, кроме стали спецификации АА.

Технология производства низкоуглеродистой качественной стали по ГОСТ 9045.

В данном разделе изложены дополнительные требования к выплавке и внепечной обработке низкоуглеродистой качественной стали.

Массовые доли химических элементов в выплавляемых марках стали приведены в табл. 8.

Применяемые материалы и дутьевой режим плавки.

Для выплавки стали класса А и марок аналогов с массовой долей серы не более 0,018 % применяют чугун с массовой долей серы не более 0,012 % и металлический лом 1 сорта. Для выплавки стали класса Б категории вытяжки ОСВ, стали 06ФБЮАР и марок аналогов с массовой долей меди не более 0,05 % применяют чугун с массовой долей серы не более 0,020 % и металлический лом 1 и 2 сортов. Металлического лома 1 сорта должно быть 50-60 % по массе.

Для раскисления и легирования применяют ферросиликомарганец, ферромарганец, алюминий гранулированный и алюминиевую катанку [66]. Дутьевой и шлаковый режимы имеют дополнения [66, 72]:

- после окончания периода интенсивного обезуглероживания фурму устанавливают на расстоянии 1,4-1,7 м до уровня ванны в спокойном состоянии и удерживают в этом диапазоне до окончания продувки;

- присадку железорудных окатышей или высокоосновного агломерата в количестве 0,5-2,0 т начинают за 4-5 мин до окончания продувки и прекращают за 1 мин до окончания продувки;

- выпуск расплава из конвертера производят при получении температуры металла в соответствии с требованиями табл. 5 и массовой доли углерода:

- не более 0,03 % для марок стали с массовой долей углерода 0,05 % и менее;

- на 0,02 % ниже массовой доли углерода в готовой стали для марок стали массовой долей углерода 0,06-0,09 %.

Таблица 8

Массовая доля химических элементов в выплавляемых марках стали

|

Марка стали |

|

Категория вытяжки | Массовая доля элементов, % | |||||||||

| С н. б. |

Mn |

Al* | Si | S | P | Cr | Ni | Cu | N | |||

| не более | ||||||||||||

|

08Ю | А | ВОСВ-Т ВОСВ-1 гр. отд. пов. | 0,04 | 0,15-0,22 | 0,02-0,06 | 0,02 | 0,018 | 0,020 | 0,01 | 0,03 | 0,03 | 0,004 |

|

Б | ОСВ | 0,05 | 0,15-0,22 | 0,02-0,06 | 0,02 | 0,020 | 0,020 | 0,03 | 0,04 | 0,05 | 0,005 | |

| СВ, ВГ | 0,07 | 0,15-0,25 | 0,02-0,06 | 0,03 | 0,025 | 0,020 | 0,04 | 0,10 | 0,15 | 0,006 | ||

| 08пс | ВГ | 0,09 | 0,15-0,30 | 0,02-0,07 | 0,04 | 0,030 | 0,025 | 0,10 | 0,10 | 0,15 | 0,006 | |

| 06ФБЮАР** | 0,03-0,07 | 0,20-0,30 | 0,02-0,07 | 0,01-0,03 | 0,025 | 0,020 | 0,03 | 0,06 | 0,01-0,06 | 0,003-0,006 | ||

| Аналоги | 0,09 | 0,15-0,45 | 0,02-0,07 | 0,04 | 0,030 | 0,030 | 0,20 | 0,20 | 0,20 | 0,007 | ||

* Вид алюминия (кислоторастворимый или общий) регламентируется заказами потребителей.

**Требуемое содержание примесей должно быть: В - 0,0010-0,0030 %, V, Nb - 0,001-0,003 %, сумма (V + Nb) -0,0055 %. (Ванадий и ниобий вводят в сталь по расчёту и химическим анализам не определяются). Кальций вводится в сталь как технологическая добавка в количестве 0,0005-0,001 % и химическим анализом не определяются.

Выпуск расплава из конвертера в сталеразливочный ковш.

Выпуск расплава из конвертера производят за 60-80 мин до начала разливки плавки. При выпуске расплава из конвертера производят совместную присадку ферросиликомарганца и известняка с 0,5 до 0,7 высоты наполнения сталеразливочного ковша.

Выбор технологической схемы и расход материалов определяют исходя из требований табл. 9.

Таблица 9

|

|

Марка стали | Массовые доли элементов в выплавляемых марках стали, % | Расход материалов, кг/пл. | ||

| углерод, не более | марганец | МнС 17 | известняк | ||

|

1 | 08Ю | 0,04 | 0,15-0,22 |

800 ± 50 |

800 ± 50 |

| 0,05 | 0,15-0,22 | ||||

| 08Ю | 0,07 | 0,15-0,25 | |||

| 2 | 08пс | 0,09 | 0,15-0,30 | 1200 ±50 | 1200 ±50 |

| аналоги | 0,09 | 0,15-0,45 | |||

После окончания выпуска расплава из конвертера в сталеразливочный ковш через 0,1-0,3 мин присаживают смесь извести металлургической и алюминия гранулированного в количестве 1000-1200 и 90-100 кг на плавку соответственно [65]. Все материалы присаживают с лотка ферросплавов.

Обработка жидкого металла на УДМ.

По истечении 2 мин усреднительной продувки аргоном измеряют температуру металла, которая должна быть в пределах 1620-1640°С (изменение температуры металла при изменении остальных параметров приведено в табл. 5) При вводе алюминиевой катанки продувку металла аргоном прерывают на весь период ввода.

При получении температуры не более 1620°С (изменение температуры металла при изменении остальных параметров приведено в табл.5) вводят первую порцию алюминиевой катанки в количестве 900 м, после чего повторно измеряют температуру металла. По разности температур определяют перепад и затем производят продувку металла аргоном продолжительностью не менее 2 мин. По величине перепада температур ( T) определяют расход второй порции алюминиевой катанки.

T) определяют расход второй порции алюминиевой катанки.

Расход второй порции алюминиевой катанки диаметром 11,5 мм должен быть в соответствии с требованиями табл. 10.

Таблица 10

Расход алюминиевой катанки

|

Технологическая схема |

Толщина слоя шлака, мм | Расход алюминиевой катанки, м | |||||

| АТ, | |||||||

| 1-5 | 6-10 | 11-15 | 16-20 | 21-25 | 26-30 | ||

| 1 |

| 710-850 | 860-1000 | 1010-1150 | 1160-1300 | 1310-1450 | 1460-1600 |

| 2 | 560-700 | 710-850 | 860-1000 | 1010-1150 | 1160-1300 | 1310-1500 | |

Примечание:

1. При возрастании толщины шлака на каждые 50 мм расход алюминиевой катанки увеличивают на 150 м.

2. При использовании катанки с диаметром более или менее 11,5 мм её расход определяют с учётом переводного коэффициента.

Толщину слоя покровного шлака в сталеразливочном ковше определяют по величине ошлакованного участка сляба после его опускания в расплав (визуально).

После ввода второй порции алюминиевой катанки производят продувку металла аргоном продолжительностью не менее 4 мин, затем отбирают пробу металла и после получения анализа замеряют температуру.

Сталеразливочный ковш с металлом передают на УНРС при получении:

- массовой доли алюминия в пределах 0,045-0,070 %;

- массовой доли марганца на 0,02 % выше нижнего марочного предела;

- температуры металла в пределах 1590-1610 °С.

Корректировку массовой доли алюминия производят из расчёта: 200 м алюминиевой катанки вносят 0,01 % алюминия [71]. Корректировку массовой доли марганца при производстве марок стали с массовой долей углерода 0,04 % и менее производят ферромарганцем среднеуглеродистым, а при производстве марок стали с массовой долей углерода 0,05 % и более - ферромарганцем высокоуглеродистым. Корректировку производят из расчёта: 50 кг марганецсодержащего ферросплава вносят 0,01 % марганца [71].

Продолжительность продувки металла аргоном после проведения корректировки химического состава должна быть не менее 2 мин.

Перед подачей плавки на УНРС поверхность расплава в сталеразливочном ковше покрывают теплоизолирующей засыпкой.

Химический подогрев металла в сталеразливочном ковше.

Химическому подогреву подвергают плавки, температура металла которых в сталеразливочном ковше ниже указанной в табл. 5.

Химический подогрев производят после выполнения технологических операций:

- по истечении 3-х мин усреднительной продувки или после обработки аргоном для марок стали по ГОСТ 380-88, ГОСТ 1050-88, ГОСТ 4041-71;

- для низкокремнистой и низкосернистой стали;

- для низкоуглеродистой качественной стали по ГОСТ 9045-93 и её аналогов.

Непосредственно перед подогревом производят измерение температуры металла. По результатам измерения температуры металла определяют температуру нагрева металла ( t) в интервале 5-55 °С. Данная температура нагрева должна быть достаточной для получения температуры металла в сталеразливочном ковше после обработки в соответствии с требованиями табл. 5.

t) в интервале 5-55 °С. Данная температура нагрева должна быть достаточной для получения температуры металла в сталеразливочном ковше после обработки в соответствии с требованиями табл. 5.

Фурму устанавливают на расстоянии 200-400 мм (визуально) от поверхности расплава. Затем вводят предварительную порцию алюминиевой катанки, расход которой в зависимости от содержания алюминия в металле перед подогревом должен быть:

| Содержание алюминия, % | < 0,020 | 0,020-0,030 | > 0,030 |

| Предварительная порция, м | 300 | 200 | 100 |

Не прерывая ввода алюминиевой катанки, производят погружение фурмы в расплав на глубину 1,5-4,0 м (визуально), при этом объёмный расход кислорода плавно увеличивают с 10-15 до 40-60 м/мин. Давление кислорода в сети должно быть в пределах 15-16 кгс/см (1,5-1,6 МПа) [71].

Общий расход алюминия, объёмный расход кислорода и глубина погружения фурмы в зависимости от  t приведены в табл. 11.

t приведены в табл. 11.

Таблица 11

Расход алюминия, кислорода и глубина погружения

| Параметры | Температура нагрева металла | ||||

| 5-14 | 15-24 | 25-34 | 35-44 | 45-55 | |

| Алюминиевая катанка, м | 800-1000 | 1001-1300 | 1301-1700 | 1701-2200 | 2201-2800 |

Кислород,  | 280-320 | 321-360 | 361-400 | 401-450 | 451-510 |

Объёмный расход кислорода,  | 40 | 45 | 50 | 55 | 60 |

| Глубина погружения фурмы, м | 1,5-2,0 | 2,0-2,5 | 2,6-3,0 | 3,1-3,5 | 3,6-4,0 |

Вывод фурмы из расплава производят при объёмном расходе кислорода 10-15 м/мин. После окончания продувки кислородом производят усреднительное перемешивание металла аргоном с объёмным расходом 20-70 м3/мин в течение 1-3 мин. Затем отбирают пробу металла на химический анализ и измеряют температуру. При получении заданной температуры металла и результатов химического анализа металла, плавку передают на УНРС. При необходимости производят корректировку химического состава металла и модифицирование.

Результаты исследования включений в литом металле, показывают, что порядок ввода раскислителей в ковш влияет, во-первых, на природу образующихся включений, и, во-вторых, определяет кинетические условия удаления включений. Загрязнённость готового проката на плавках с передувом и на сравнительных плавках представлена в табл. 12. При первоочередном вводе алюминия в ковш (опытный вариант) загрязнённость стали оксидными включениями как на плавках с науглероживателем, так и без науглероживания ниже, чем на обычных плавках с вводом алюминия после ферросплавов. При сохранении одной и той же схемы раскисления металл, полученный с передувом, содержит большее количество оксидных неметаллических включений. Однако, при применении новой схемы раскисления содержание оксидных включений в передутом металле оказалось ниже, чем при обычной технологии (остановка на собственном углероде и ввод алюминия в ковш после кремнийсодержащих ферросплавов). Так, содержание оксидных включений в стали 3сп соответственно составляет 0,0058 и 0,0064 %, в стали 20 тр. сш. - 0,0097 и 0,0100 %, а стали 35ГС - 0,0128 и 0,0188 %, в стали 45 - 0,0167 – 0,0169 %.

Независимо от технологии выплавки при первоочередном вводе алюминия в ковш в составе включений уменьшается содержание кремнезёма, а содержание глинозема сохраняется практически на одинаковом уровне, а в стали 20 тр. сш. даже снижается. Это подтверждает вывод о преимущественном удалении включений глинозема. Сохранение этой закономерности для всех исследованных марок стали (от 3сп до обработанных синтетическим шлаком - 20 тр. и низколегированной - 35ГС) говорит о том, что можно технологически простым способом регулировать состав оксидных включений и, в конечном итоге, управлять их влиянием на технологические и эксплуатационные свойства готового проката.

Таблица 12

Влияние порядка ввода алюминия в ковш и степени передува металла на загрязненность готового проката оксидными включениями (электролитическое растворение)

| Марка стали | Содержание углерода на выпуске, % | Вариант раскисления | Расход алюминия г/т | Количество плавок | Содержание алкидных включений, % |

[O], % | ||||||

| общее |  |  | FeO | MnO |  |  | ||||||

| Ст.3сп | 0,05-0,08 --//-- 0,15-0,21 --//-- | опытный обычный опытный обычный | 970 880 970 880 | 3 3 5 4 | 0,0058 0,0094 0,0042 0,0064 | 0,0012 0,0045 0,0010 0,0037 | 0,0040 0,0043 0,0029 0,0023 | 0,0002 0,0003 0,0001 0,0002 | 0,0004 0,0004 0,0002 0,0002 | сл. --//-- --//-- --//-- | сл. --//-- --//-- --//-- | 0,0022 0,0037 0,0025 0,0030 |

| 20тр.сш | 0,08-0,10 --//-- 0,14-0,20 --//-- | опытный обычный опытный обычный | 980 620 980 620 | 4 3 3 3 | 0,0097 0,0121 0,0072 0,0100 | 0,0005 0,0015 0,0007 0,0037 | 0,0052 0,0076 0,0028 0,0030 | 0,0004 0,0008 0,0010 0,0010 | сл. 0,0003 0,0005 0,0011 | 0,0003 сл. 0,0002 0,0002 | 0,0028 0,0019 0,0020 0,0010 | 0,0035 0,0053 0,0030 0,0038 |

| 35ГС | 0,07-0,14 --//-- 0,26-0,30 --//-- | опытный обычный опытный обычный | 380 310 380 310 | 5 4 3 3 | 0,0128 0,0221 0,0107 0,0188 | 0,0039 0,0040 0,0046 0,0094 | 0,0048 0,0036 0,0045 0,0045 | 0,0017 0,0029 0,0009 0,0010 | 0,0015 0,0100 сл 0,0035 | 0,0003 0,0005 0,0002 0,0001 | 0,0006 0,0011 0,0005 0,0003 | 0,0057 0,0094 0,0052 0,0084 |

| 45 | 0,08-0,10 --//-- 0,33-0,45 --//-- | опытный обычный опытный обычный | 410 400 410 400 | 3 3 3 3 | 0,0167 0,0197 0,0116 0,0169 | 0,0060 0,0063 0,0014 0,0043 | 0,0038 0,0040 0,0057 0,0047 | 0,0005 сл. 0,0010 0,0030 | 0,0060 0,0090 0,0023 0,0029 | 0,0002 0,0002 0,0007 0,0015 | 0,0002 0,0002 0,0005 0,0005 | 0,0060 0,0062 0,0047 0,0067 |

С целью повышения точности прогноза расхода алюминия исследовали влияние основных технологических факторов на расход и угар алюминия в период доводки металла в ковше. Оценили более 40 плавок с контролем технологии выплавки, выпуска металла из конвертера и обработки в ковше, при этом измеряли температуру и состав стали, интенсивность и продолжительность продувки аргоном, количество и последовательность присадок алюминия.

Вводимый в металл алюминий расходуется на раскисление, легирование и угар. При определении количества алюминия, расходуемого на раскисление, считали, что образуются неметаллические включения стехиометрического состава, и расчёт проводили по изменению содержания растворённого в металле кислорода. Содержание кислорода определяли по величине измеренной его активности α[о] и табличных значений коэффициента активности f[o] в расплаве данного состава.

Количество алюминия, расходуемого на раскисление (qp, кг/т) представили в виде следующего уравнения:

qp= 11,25(α[о]н /f[o]н - α[o]k /f[o]k), (2)

где α [o]н-активность кислорода до раскисления, определяемая по измерению э.д.с. и температуры; α[о]к-активность кислорода после раскисления.

Известно, что количество алюминия, пошедшее на легирование (qл, кг/т) пропорционально его общему содержанию в стали после обработки в ковше:

qл =10[AL] (3)

Остальное количество алюминия (qу, кг/т), расходуемое на взаимодействие со шлаком, атмосферой и футеровкой ковша, составляет:

(4)

Учитывая, что общий расход алюминия равен сумме qл, qp и qу, и объединяя ypaвнения (2), (3) и (4), получим выражение для удельного расхода алюминия на плавку (кг/т):

(5)

Окончательные значения коэффициентов при изменяемых параметрах в этом уравнении были получены путём стандартного регрессионного анализа результатов опытных плавок, что позволило статистически учесть действие других технологических факторов.

Расход алюминия на плавку (кг):

GAL= qGст. (6)

где Gст - масса жидкой стали в ковше, тн.

Для прогноза содержания алюминия в стали после раскисления, усреднительной продувки и выдержки получили зависимость:

(7)

где q - расход алюминия на плавку, кг/т.

Таким образом, математическая модель позволила рассчитать теоретически необходимое количество гранулированного алюминия для раскисления при остаточной концентрации его в стали 0,03-0,04 % с целью обеспечения штампуемости холоднокатаных листов. На практике расход алюминия должен быть несколько больше. Для обеспечения достижения равновесия в системе FeO-AL2О3 и обеспечения оптимальной остаточной концентрации алюминия необходимо 0,650-0,750 кг/т расплава.

Нами представлена сравнительная оценка эффективности разных способов раскисления, а также приведены результаты экспериментальных исследований по разработке технологии раскисления стали с остаточной концентрацией алюминия в металле 0,03-0,04 %.

С помощью математической модели было определено теоретически необходимое количество алюминия, вводимого в сталь, для получения его концентрации 0,03-0,04% при различных способах раскисления. Установлено, что при вводе алюминия в виде гранул фракции 7-15 мм расход алюминия минимален и составляет 0,7 кг/т стали.

Экспериментально проводилось исследование ввода алюминия различного фракционного состава при раскислении стали во время выпуска металла из плавильного агрегата: I - куски размером 40-60 мм; II - фракции размером 0,5-3,0 мм; III - гранулы фракции 7-15 мм. Удельный расход алюминия во всех случаях составлял 0,7 кг/т стали.

Результаты исследования показали (табл. 13), что в первом варианте ввода алюминия разброс концентрации алюминия в готовом металле составлял 0,004-0,065 % (с менее 0,03 % [AL] - 56 % плавок; с более 0,04 % [AL] - 8 % плавок и только на 36 % плавок получено оптимальное остаточное содержание 0,03-0,04 % [AL]). При этом способе алюминий ошлаковывался, окислялся за счёт воздуха и шлака, поэтому среднее его усвоение по всем плавкам первого варианта составило всего 19 %.

Таблица 13

Количество плавок с остаточной концентрацией алюминия в готовой стали

|

Вариант | Количество плавок | Остаточная концентрация алюминия, % | Среднее значение, % | ||

| менее 0,03 | 0,03-0,04 | более 0,04 | |||

| I | 25 | 14 | 9 | 2 | 19 |

| II | 25 | 15 | 10 | - | 21 |

| III | 25 | 1 | 22 | 2 | 36 |

Исследование по второму варианту раскисления стали показало, что остаточная концентрация алюминия в готовой стали менее 0,03 % [AL] получилась на 60 % плавок; концентрация более 0,04 % [AL] не была достигнута. Оптимальное остаточное содержание алюминия 0,03-0,04 % [AL] -на 40 % плавок. Среднее усвоение алюминия на плавках второго варианта составило 21 %. Применение алюминия в виде фракции 0,5-3,0 мм сопровождается большим выгоранием вводимого раскислителя во время ввода его в ковш в период выпуска металла изпечи, в результате чего значительная его часть не поступает в реакционную зону взаимодействия алюминия с растворённым кислородом. Поэтому и усвоение активного элемента составляет 21 %. Остаточное содержание алюминия в готовом металле составило 0,002-0,034 %.

Результаты исследования по третьему варианту ввода алюминия при раскислении стали показали, что остаточное содержание алюминия в готовом металле колебалось в пределах 0,027-0,041 % (с менее 0,03 % [AL] - 4 % плавок; с более 0,04 % [AL] - 8 % плавок, с оптимальным остаточным содержанием 0,03-0,04 % [AL] - 88 % плавок). Среднее усвоение алюминия по всем плавкам третьего варианта составило 36 %.

Анализ проб металла, отобранных по ходу разливки установил разницу в содержании алюминия первых и последних проб на плавках первого варианта - в 2-3 раза; второго варианта - на 20-25 %; третьего варианта - на 7-16 %.

Результаты экспериментальных исследований различных методов раскисления стали подтвердили выводы, полученные с помощью математической модели, о том, что применение гранулированного алюминия фракции 7-15 мм приводит к повышению усвоения дорогостоящего металла до 36 % по сравнению с традиционным вводом, когда среднее усвоение составляет 15-20 %. Такое повышение объясняется увеличением контактной поверхности реакции активного элемента (алюминия) как раскислителя с кислородом, находящемся в металле. Контактная поверхность гранул, по сравнению с традиционно вводимой чушкой, такого же объёма больше в 6000 раз, вследствие чего значительно увеличивается скорость реакции взаимодействия алюминия с кислородом стали, и повышается его усвоение. Меньший расход на побочные реакции позволяет снизить расход дорогостоящего металла (алюминия) с одновременным повышением качества готовой продукции, что приводит к значительному экономическому эффекту.

Таким образом, по результатам расчетов и экспериментов определены технологические режимы раскисления стати гранулированным алюминием при

внепечной обработке расплава: количество 0,7 кг/т стали, фракция гранулированного алюминия 7-15 мм.

В исследованиях представлены результаты применения гранулированного алюминия при раскислении конструкционной высококачественной стали. Было выплавлено 80 плавок стали марки 08Ю.

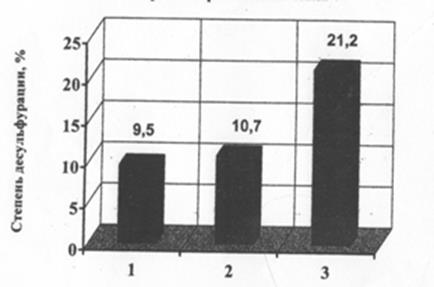

Для подтверждения более высокой эффективности предложенной технологии (критерием являлась степень десульфурации) исследовали различные варианты присадки алюминия в металл на выпуске из конвертера. В I варианте в металл присаживали чушковый алюминий в количестве 1,49 кг/т стали. В варианте II присаживали алюминий кусковой в количестве 1,88 кг/т стали. В варианте III присаживали алюминий гранулированный фракцией 7-15 мм в количестве 0,75 кг/т стали.

Оптимальным явился 3 вариант, на котором была получена наибольшая степень десульфурации - в среднем 21,2 %., тогда как в первом и втором вариантах соответственно 9,5 и 10,7 % соответственно. Кроме того, он был более технологичным, чем вариант 1, так как присаживаемая порция алюминия в конце выпуска гарантированно исключала вскипание металла. В третьем варианте была достигнута степень десульфурации в два раза большая, чем в первом и втором вариантах.

Это объясняется тем, что, как показали расчеты, вводимая порция гранулированного алюминия растворялась практически сразу же после введения её в металл, что создавало благоприятные условия для десульфурации при выпуске металла из конвертера. Кроме того, здесь использовалась энергия перемешивания струи. Во втором варианте кусковой алюминий полностью растворялся только после перемешивания на УДМ, и в соответствии с физической моделью, кинетические условия для всплытия сульфидных включений были значительно хуже.

Необходимо отметить, что содержание серы 0,015 % и менее в готовом металле в третьем варианте достигнуто на 77,1 % плавок, тогда как в первом и втором вариантах 36 и 37,1 % соответственно.

Разливка стали проводилась на в слябы сечением 250x1550 мм (31 плавок) и 250x1850 мм (49 плавок). Разливаемость металла была удовлетворительной. Загрязнённость стали неметаллическими включениями оценивалась по пробам - столбикам, отобранным от чистых слябов. Сумма включений более 40 мкм - 4,31 шт./см2.

Степень десульфурации металла при различных вариантах раскисления стали

Варианты раскисления стали

Рис.1

По результатам проведённых исследований можно сделать вывод, что использование гранулированного алюминия фракции 7-15 мм при раскислении конструкционной высококачественной стали приводит к снижению расхода дорогостоящего материала с обычных 1,5-1,9 кг/т годной стали, до 0,70-0,75 кг/т годной стали, одновременно с этим повышается степень десульфурации металла почти в 2 раза за счёт более глубокого раскисления как металла, так и шлака.

Выводы

1. Разработаны физико-химическая, физическая и имитационная модели раскисления стали алюминием. С использованием моделей изучены термодинамические закономерности, условия протекания процесса раскисления стали гранулированным алюминием.

Экспериментально подтверждена высокая эффективность раскисления расплава стали гранулированным алюминием.

Показано, что для раскисления стали целесообразно применение алюминиевых гранул фракции 7-15 мм.

2. Исследована и оптимизирована технология производства гранулированного алюминия фракции 7-15 мм. На основании результатов регрессионного анализа определены: рекомендуемая температура разливки жидкого алюминия, диаметр отверстий в чаше гранулятора, расстояние от днища чаши гранулятора до поверхности воды.

3. Экономика и организация производства.

3.1 Технико - экономическое обоснование темы дипломной работы

Раскисление металла является одной из важнейших технологических операций, непосредственно определяющей качество металла. Эффективность процесса во многом зависит от места, метода и вида вводимого раскислителя в металл. В настоящее время широко используется до сих пор присадка сильных раскислителей в ковш во время выпуска плавки из конвертера. Например, при выплавке низкоуглеродистой стали 08Ю для холоднокатаного листа и при раскислении во время выпуска, угар алюминия составляет 80-95 %. Следовательно, алюминий в основном расходуется не на раскисление металла, а на взаимодействие со шлаком, атмосферой и футеровкой. Расплавляясь, жидкий алюминий сосредотачивается на поверхности металла в ковше при его наполнении и активно окисляется. При низкой степени усвоения невозможно обеспечить содержание активного элемента в готовом металле в узких пределах.

Производство активных металлов, например алюминия, как правило, сопряжено с большими затратами энергии. Следовательно, неоправданный расход этих металлов означает ненужный расход энергии, истощение запасов топлива и связанное с этим дополнительное загрязнение окружающей среды.

Таким образом, проблема оптимизации ввода активных элементов в расплав сохраняет свою актуальность.

В данной работе исследовано влияние фракционного состава присаживаемых раскислителей на кинетические условия реакции взаимодействия с кислородом расплава. Предлагаемое применение алюминия в виде гранул ускоряет процесс их расплавления и растворения в основной массе жидкой стали, что в конечном счёте ведёт к более эффективному раскислению стали и снижению расхода раскислителя.

С использованием результатов теоретических и

экспериментальных исследований разработана и внедрена в производство новая технология раскисления расплава стали гранулированным алюминием.

Технология обеспечивает повышение точности химического состава стали по

алюминию на 30 % при одновременном снижении расхода алюминия в среднем в 1,8 раза.

Новая технология раскисления стали алюминиевыми гранулами снизила количество вредных выбросов в атмосферу.

3.2 Сетевой график выполнения дипломной работы

С целью лучшей организации и контроля за ходом выполнения дипломной работы исследовательского характера в начале дипломирования составляется и рассчитывается сетевой график.

Сетевой график представляет собой графическое отображение взаимосвязи событий и работ, имеющих место при проведении исследования. График устанавливает сроки выполнения каждого этапа работы, входящей в план исследования, и резервы времени, позволяющие маневрировать ресурсами и сроками начала работ. Сетевой график позволяет рационально организовать рабочее время исполнителей, порядок работ и контролировать процесс выполнения исследования в установленные сроки.

Для разработки и расчёта исходного сетевого графика выполнения работы необходимо составить перечень работ (табл. 14).

Сетевой график включает три комплекса работ:

а) комплекс подготовительных работ;

б) проведение экспериментальных работ;

в) комплекс заключительных работ.

Таблица 14

Составление перечня работ

| Шифр работы | Наименование работ | Формулировка событий |

| 0-1 | Получение задания на НИР от кафедры | Задание на НИР получено |

| 1-2 | Составление технико-экономического обоснования и определение актуальности НИР | Технико-экономическое обоснование составлено и актуальность НИР определена |

| 2-3 | Составление первоначального литературного обзора по НИР | Первоначальный литературный обзор составлен |

| 3-4 | Определение потенциальных опасностей и вредных факторов | Потенциальные опасности и вредные факторы определены |

| 4-5 | Разработка мер защиты по технике безопасности | Защитные меры по технике безопасности |

| 5-6 | Ожидание | Ожидание выполнено |

| 3-6 | Изучение существующих работ по данной теме | Существующие работы изучены |

| 6-7 | Выбор и составление методики проведения исследования | Выбрана и составлена методика проведения исследования |

| 7-8 | Подготовка рабочего места и всего необходимого для проведения исследования | Рабочее место подготовлено |

| Экспериментальный период | ||

| 8-9 | Анализ полученных данных | Анализ полученных данных проведен |

| 9-10 | Использование стандартной программы для ЭВМ | Стандартная программа для ЭВМ использована |

Окончание табл.14

| 10-11 | Отладка программы | Программа отлажена | ||

| 11-12 | Обсуждение результатов расчета с научным руководителем | Результаты расчета обсуждены | ||

| 12-13 | Выводы по работе | Выводы сделаны | ||

| 13-14 | Сопоставление полученных данных с литературными | Данные сопоставлены | ||

| Заключительный этап | ||||

| 14-15 | Обобщение результатов исследования | Обобщение результатов сделано | ||

| 15-16 | Построение графиков, таблиц, чертежей | Графики, таблицы, чертежи выполнены | ||

| 16-17 | Составление окончательного варианта сетевого графика | Сетевой график составлен | ||

| 17-18 | Общее оформление раздела по охране труда | Раздел по охране труда оформлен | ||

| 18-19 | Написание окончательного варианта литературного обзора НИР | Окончательный вариант литературного обзора написан | ||

| 19-20 | Общее оформление пояснительной записки | Пояснительная записка оформлена | ||

| 21-22 | Плакаты оформлены | |||

| 22-23 | Подготовка к предварительной защите на кафедре | Подготовка проведена | ||

| 23-24 | Получение рецензий | Рецензии получены | ||

| 24-25 | Подготовка доклада, внесение дополнений и исправлений в пояснительную записку, плакаты | Доклад подготовлен, дополнения и исправления в пояснительную записку и плакаты внесены | ||

| 25-26 | Защита дипломной работы на ГЭК | Диплом защищен | ||

Составление первоначального варианта сетевого графика.

Рис. 2. Сетевой график дипломной работы

Расчёт основных параметров сетевого графика.

Основные параметры сетевого графика: ожидаемое время выполнения работ, ранние и поздние сроки начала и окончания работ, резервы работ.

Ожидаемое время выполнения работы, которое используется при последующих расчётах сетевого графика, определяется:

(8)

(8)

Порядок расчёта остальных параметров:

а) устанавливается критический путь и его длительность;

б) определяются ранние сроки начала и окончания работ, начиная с исходного события:

(9)

(9)

(10)

(10)

в) определяются поздние сроки начала и окончания работ, начиная с завершающего события:

(11)

(11)

(12)

(12)

г) полный резерв работы:

(13)

(13)

Таблица 15

Расчёт параметров сетевого графика

| Шифр работ | tmin | tmax | tож | tph | tро | tnh | tno | R |

| 0-1 | 1 | 2 | 1,8 | 0 | 1,8 | 0 | 1,8 | 0 |

| 1-2 | 2 | 4 | 2,4 | 1,8 | 4,2 | 1,8 | 4,2 | 0 |

| 2-3 | 130 | 140 | 132 | 4,2 | 136,2 | 4,2 | 136,2 | 0 |

| 3-4 | 5 | 7 | 5,8 | 136,2 | 142 | 138,4 | 142 | 2,2 |

| 4-5 | 4 | 6 | 4,7 | 142 | 146,7 | 14,2 | 146,7 | 2,2 |

| 5-6 | 0 | 0 | 0 | 146,7 | 146,7 | 148,9 | 146,7 | 2,2 |

| 3-6 | 12 | 14 | 12,8 | 146,7 | 148,2 | 146,7 | 148,2 | 0 |

| 6-7 | 9 | 11 | 9,0 | 148,2 | 157,2 | 148,2 | 157,2 | 0 |

| 7-8 | 50 | 60 | 52 | 157,2 | 209,2 | 157,2 | 209,2 | 0 |

| 8-9 | 6 | 8 | 6,4 | 209,2 | 215,3 | 209,2 | 215,3 | 0 |

| 9-10 | 7 | 9 | 7,9 | 215,3 | 223,5 | 215,3 | 223,5 | 0 |

| 10-11 | 5 | 7 | 5,8 | 223,5 | 229,3 | 223,5 | 229,3 | 0 |

| 11-12 | 11 | 12 | 11,1 | 229,3 | 240,3 | 229,3 | 240,3 | 0 |

| 12-13 | 5 | 6 | 5,3 | 240,3 | 245,6 | 240,3 | 245,6 | 0 |

| 13-14 | 9 | 11 | 9,8 | 245,6 | 255,4 | 245,6 | 255,4 | 0 |

Окончание табл. 15

| 14-15 | 7 | 8 | 7,2 | 25,4 | 262,6 | 255,4 | 262,6 | 0 |

| 15-16 | 4 | 6 | 4,6 | 252,6 | 267,2 | 262,6 | 267,2 | 0 |

| 16-17 | 3 | 4 | 3,7 | 267,2 | 271,8 | 267,2 | 271,8 | 0 |

| 17-18 | 8 | 9 | 8,0 | 271,8 | 275,5 | 271,8 | 275,5 | 0 |

| 18-19 | 6 | 7 | 6,2 | 275,5 | 283,5 | 275,5 | 283,5 | 0 |

| 19-20 | 12 | 13 | 12,5 | 283,5 | 289,7 | 283,5 | 289,7 | 0 |

| 20-21 | 8 | 9 | 8,2 | 289,7 | 302,2 | 289,7 | 302,2 | 0 |

| 21-22 | 9 | 11 | 9,0 | 302,2 | 310,4 | 302,2 | 310,4 | 0 |

| 22-23 | 3 | 4 | 3,0 | 310,4 | 313,4 | 310,4 | 313,4 | 0 |

| 23-24 | 5 | 6 | 5,8 | 313,4 | 319,2 | 313,4 | 319,2 | 0 |

| 24-25 | 2 | 4 | 2,2 | 319,2 | 321,4 | 319,2 | 321,4 | 0 |

| 25-26 | 2 | 3 | 2,3 | 321,4 | 323,6 | 321,4 | 323,6 | 0 |

Оптимизация сетевого графика.

Оптимизация сетевого графика осуществляется путём перераспределения времени с ненапряжённых путей на критический путь. Это осуществляется в несколько этапов, в зависимости от реальных возможностей. Результаты записаны в табл. 16.

Таблица 16

Оптимизация сетевого графика

| № пути | Первоначальная деятельность пути | Резерв | Этапы оптимизации | |

| Первый | ||||

| Измерение | Результат | |||

| 1 | 323,6 | 0 | -1,1 | 322,5 |

| 2 | 321,4 | 2,2 | +1,1 | 322,5 |

Перед оптимизацией сетевого графика определяется оптимальная продолжительность выполнения всего комплекса работ. Для этого сложим продолжительность всех путей графика и полученную сумму разделим на количество путей. В результате получаем теоретически самый короткий срок выполнения всех работ. Оптимизируя график, следует по возможности приблизиться к этой цифре.

Оптимальная продолжительность выполнения всего комплекса работ:

(14)

(14)

В результате оптимизации графика сроки выполнения работ сокращаются на А%:

(15)

(15)

(16)

(16)

2020-01-14

2020-01-14 1014

1014

100

100