Общее передаточное число привода определим по формуле

uобщ = nэл / n2 = 705/110 =6,41,

поэтому передаточное отношение ip проектируемой ременной передачи будет

ip = uобщ / u = 6,41/2,0 ≈ 3,2.

Далее определяем значения частот вращения  (об/мин) и угловых скоростей

(об/мин) и угловых скоростей  (рад/с или с-1) валов привода, мощностей

(рад/с или с-1) валов привода, мощностей  (Вт) и вращающих моментов

(Вт) и вращающих моментов  (Нм) на валах (i – номер вала), используя зависимости:

(Нм) на валах (i – номер вала), используя зависимости:

и

и

при этом согласно кинематической схеме привода:

и

и  , n1 = un2,

, n1 = un2,  и

и  .

.

Данные, полученные расчетом для каждого вала передачи, сводим в табл. П. 1.1.

Таблица П.1.1

Значения кинематических и силовых параметров привода

| № вала | Наименование вала | n, об/мин |   ,

рад/с ,

рад/с

|  Р,

Вт Р,

Вт

| Т,

Нм

|

| 0 | Ведущий вал ременной передачи | 705 | 73,8 | 2170 | 29,4 |

| 1 | Быстроходный вал редуктора | 220 | 23 | 2062 | 89,7 |

| 2 | Тихоходный вал редуктора | 110 | 11,5 | 2000 | 173,9 |

2. Расчет клиноременной передачи

2. Расчет клиноременной передачи

1.Вращающий момент на ведущем валу То = 29,4 Нм.

2. Расчет выполняем для клиновых ремней нормального сечения. Для передачи этого вращающего момента рекомендуется использовать (см. рис. П.1 и табл. П.4) клиновые ремни сечения типа А, имеющего размеры: bp = 11 мм, h = 8 мм и А1 = 81 мм2.

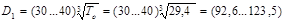

3. Расчетный диаметр меньшего шкива

мм.

мм.

Принимаем по ряду Ra 20 (cм. табл. П.3) ближайшее к верхнему пределу стандартное значение D1 = 112 мм, которое больше минимально допустимого D1,min = 90 мм для выбранного сечения (см. табл. П.4).

4. Расчетный диаметр большего шкива.

Примем в предварительных расчетах значение коэффициента упругого скольжения ремня ε = 0,015 (см. п. 2.3), тогда

D2 = D1ip (1 – ε) = 112·3,2(1 – 0,015) ≈ 353 мм

В соответствии со стандартным рядом (см. табл.П.3) назначаем D2 =355 мм.

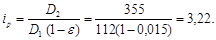

5. Фактическое передаточное отношение передачи

6. Оптимальное межосевое расстояние

мм,

мм,

что больше минимального значения, равного

мм.

мм.

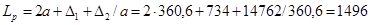

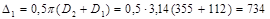

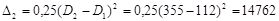

7. Длина ремня

мм.,

мм.,

где

мм;

мм;

мм2.,

мм2.,

Принимаем стандартную длину ремня Lp = 1400 мм (см. табл. П.4).

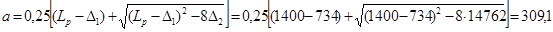

8. Уточняем межосевое расстояние

мм

мм

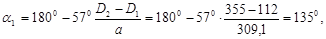

9.Угол обхвата ремнем малого шкива

что больше минимально допустимого  .

.

10. Частота пробегов ремня

П = υ /Lp = 1,3/(1400·10-3 ) = 0,9, где скорость ремня υ = 0,5 ω1D1 = 0,5·23·112·10-3 = 1,3м/с.

с-1 < [П] = 10 с-1,

11. Исходное полезное напряжение

11. Исходное полезное напряжение

МПа,

МПа,

где Ki = 1,14 – 0,14 e2,43(1 – ip) ≈ 1,14 при ip = 3,22.

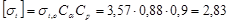

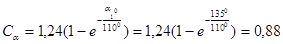

12.Допускаемое полезное напряжение

МПа,

МПа,

где  ;

;

Cp = 1 – 0,1 Kp = 1 – 0,1×1 = 0,9,

где по условию задачи при кратковременной перегрузке в 100% (КП = 2) принято Kp = 1.

13. Окружная сила

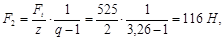

Ft = 2T о/ D1 = 2 ∙ 29,4∙103/112 = 525 Н.

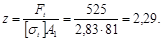

14. Необходимое число ремней

С учетом неравномерности распределения нагрузки между ремнями в многоручьевой передаче (см. форм. 2.31) принимаем Cz = 0,95, тогда число ремней будет

z = z΄/Cz = 2,29/0,95 = 2,41.

Окончательно принимаем 3 ремня А-1400 Ш ГОСТ 1284.1 – 80.

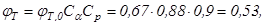

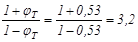

15. Рабочий коэффициент тяги

где φТ,о = 0,67 – исходное значение коэффициента тяги.

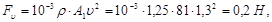

Силы, действующие в передаче:

натяжение от центробежных сил

где ρ = 1,25 г/см3 – плотность материала ремня;

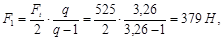

натяжение ветвей одного ремня

где согласно ф.(2.23) q = ef’a1 =  ;

;

предварительное натяжение одного ремня (с учетом центробежной силы)

F о = 0,5 (F1 + F2) + Fυ = 0,5(379 + 116) + 0,2 = 248 H.

17. Сила, действующая на вал

Fp ≈ 2 F o z sin (α1 /2) = 2 ∙ 248∙ 3 ∙ sin (135 0/2) ≈ 1400 H.

18. Далее, используя полученные данные и эмпирические зависимости рис. П.3, рассчитываем геометрические размеры шкивов, по которым делаем эскиз, а затем и рабочий чертеж одного из шкивов согласно технического задания (см. пример на рис.П.4).

3. Выбор материала зубчатых колес

3. Выбор материала зубчатых колес

Согласно положениям п.3.4.2 настоящего пособия применительно к редукторам, к которым не предъявляются специальные требования по ограничению массы, габаритных размеров, стоимости и пр., в качестве материала для прямозубых цилиндрических колес, назначаем относительно недорогуе и широко распространенную сталь марки 45.

для колеса – поковка из стали 45, улучшенная до твердости НВ2 = 200 НВ и имеющая при любых размерах заготовки σ Т = 340 МПа и σв = 690 МПа;

для шестерни – поковка из стали 45 диаметром до 90 мм, улучшенная до твердости НВ1 = 230 НВ и имеющая при этом σ Т = 440 МПа и σв = 780 МПа.

При этом в соответствии с положениями п.3.4.1. необходимая для нормальной работы зубчатой пары разность в уровнях средней твердости материалов шестерни и колеса обеспечивается: НВ1 – НВ2 = 230 НВ – 200 НВ = 30 НВ > 20…50 НВ.

Если техническим заданием предусматривается расчет прямозубых цилиндрических колес, то в качестве материала для них можно взять единую марку стали, например, сталь 45, при этом поковка для шестерни диаметром до 90 мм в состоянии улучшения будет иметь (см. табл. П.8) твердость НВ1 = 230 НВ, σ Т = 440 МПа и σв = 780 МПа; прочностные свойства заготовки для колеса можно оставить прежними.

4. Определение допускаемых напряжений при расчете зубчатых передач на контактную выносливость и усталость при изгибе.

4. Определение допускаемых напряжений при расчете зубчатых передач на контактную выносливость и усталость при изгибе.

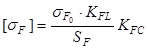

Допускаемые напряжения при расчете зубьев на контактную выносливость  и усталость при изгибе

и усталость при изгибе  определяются по формулам (3.1) и (3.3):

определяются по формулам (3.1) и (3.3):

и

и  ,

,

где  и

и  – базовые пределы контактной выносливости поверхностей зубьев и выносливости зубьев по излому от напряжений изгиба соответственно;

– базовые пределы контактной выносливости поверхностей зубьев и выносливости зубьев по излому от напряжений изгиба соответственно;  и

и  – коэффициенты долговечности и коэффициенты безопасности при расчете на контактную выносливость и усталость при изгибе соответственно;

– коэффициенты долговечности и коэффициенты безопасности при расчете на контактную выносливость и усталость при изгибе соответственно;  – коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья: для реверсивных передач

– коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья: для реверсивных передач  = 0,7…0,8, а для нереверсивных –

= 0,7…0,8, а для нереверсивных –  = 1.

= 1.

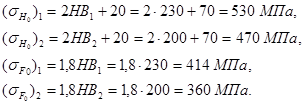

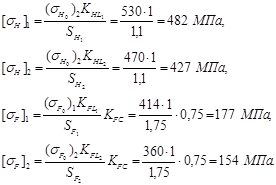

Значения указанных параметров и коэффициентов находим отдельно для выбранных материалов шестерни (с индексом 1) и колеса (с индексом 2), для чего используем зависимости, приведенные в табл. П.9:

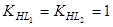

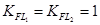

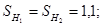

Поскольку проектируемая передача – реверсивная, с повышенным ресурсом эксплуатации (Lh = 20000 час) и средняя твердость материала колес не превышает 350 НВ, принимаем:

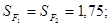

,

,  ,

,

= 0,75.

= 0,75.

Тогда:

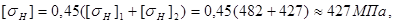

Рассчитываемая зубчатая передача является прямозубой, поэтому в качестве расчетного допускаемого контактного напряжения принимаем

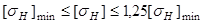

при этом условие  соблюдается: 427 < 454 < 1,25∙427.

соблюдается: 427 < 454 < 1,25∙427.

Результаты всех вычислений для прямозубых колес заносим табл.П.4.1.

Таблица П.4.1

Значения параметров, используемых при расчете допускаемых контактных напряжений и напряжений изгиба

2020-01-15

2020-01-15 239

239