Наиболее полезный инструмент для выявления и систематизации причин, породивших проблему, - диаграмма причин и факторов, также известная как «рыбий скелет», «рыбья кость», или диаграмма Исикавы, по фамилии японского эксперта по качеству, который активно пропагандировал эту концепцию. Диаграмма причин и факторов – это простое графическое отражение результатов, представленных в виде цепи причин и следствий.

Качество изделия обеспечивается в процессе его изготовления и является результатом действия системы факторов и причин, составляющих процесс. Для изготовления изделий требуемого качества необходимо наиболее важным показателям качества поставить в соответствие различные факторы производства и контролировать зависимость между характеристиками качества (являющимися следствием) и параметрами процесса (системой причинных факторов). Причинно-следственная диаграмма в наглядной форме и показывает зависимость между характеристиками качества и влияющими на них факторами производства.

Пример такой диаграммы показан на рис.2.7. В конце горизонтальной линии указана проблема, которую надо решить. Каждая стрелка, направленная к горизонтальной линии, указывает возможную причину. Стрелки, направленные к этим боковым линиям, показывают факторы, способствующие возникновению данной причины. Такая диаграмма используется для идентификации наиболее возможных причин, порождающих проблему, и поэтому после ее составления может потребоваться дополнительный сбор данных и их анализ.

Для составления причинно-следственной диаграммы необходимо подобрать максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений. При этом для исследования причин явления необходимо привлекать и третьих лиц, не имеющих непосредственного отношения к работе, так как у них может оказаться неожиданный подход к выявлению и анализу причин, которого могут не заметить лица, привычные к данной работе.

Наиболее эффективным считается групповой метод анализа причин, называемый «мозговым штурмом».

Рекомендуется следующий порядок составления причинно-следственной диаграммы:

1. Выбирается проблема для решения - прямая горизонтальная стрелка.

2. Выявляются наиболее существенные факторы и условия, влияющие на проблему (причины первого порядка) - наклонные большие стрелки.

3. Выявляется совокупность причин, влияющих на существенные факторы и условия (причины второго, третьего и последующих порядков) - наклонные маленькие стрелки.

4. Анализируется диаграмма: расставляются факторы и условия по значимости, устанавливаются те причины, которые в данный момент поддаются корректировке.

5. Составляется план дальнейших действий

|  |

|

|

|

|

|

|

|

|

|

Рис.2.7 Пример диаграммы причин и факторов (диаграмма брака изделия)

В ходе обсуждения выделяются наиболее существенные факторы. Те из них, степень важности которых можно выразить количественно, анализируются с помощью диаграммы Парето.

Сложная причинно-следственная диаграмма анализируется с помощью расслоения по отдельным факторам, таким как материалы, исполнители, время выполнения операций и другие. При выявленной заметной разнице в разбросе между «слоями» принимают соответствующие меры для ликвидации этой разницы и устранения причины ее появления.

Причинно-следственная диаграмма, как метод решения возникающих проблем, используется не только в производственной сфере, но и для привлечения новых клиентов, для оценки конфликтов между подразделениями предприятия, для контроля складских операций и других.

Контрольная карта

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста,управляющего производством.

Это давало информацию о том, когда, кто, на каком оборудовании получал брак в прошлом.

Однако в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений, называются кумулятивными.

Контрольная карта (рис.2.8) представляет собой специальный бланк, на котором проводятся центральная линия и две линии выше и ниже средней, называемые верхней и нижней контрольными границами. На карту точками наносятся данные измерений или контроля параметров и условий производства.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной неполадке в технологическом процессе могут служить:

· выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

· расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

· сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

6 11 12 13 14 15 16 17 18 19 20 Номер выборки

Рис.2.8. Контрольная карта

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

В производственной практике применяются следующие виды контрольных карт:

· карта средних арифметических и размахов (х - R) - применяется в случае контроля по количественному признаку таких показателей качества, как длина, масса, прочность на разрыв и др.;

· карта индивидуальных значений (х) - применяется в случае необходимости быстрого обнаружения незамеченных факторов или в случае, когда за день или за неделю было произведено только одно наблюдение;

· карта доли дефектной продукции (р) - применяется в случае контроля качества по определению доли дефектных изделий (например, доли дефектных винтов по длине винта, доли дефектных электрических лампочек по качеству металла и т. д.);

· карта числа дефектных единиц продукции (np) - применяется в случае контроля качества по определению числа дефектных изделий;

· карта числа дефектов (С) - применяется в случае, когда контроль качества осуществляется путем определения суммарного числа дефектов в заранее установленном постоянном объеме проверяемых изделий (например, число разрывов на постоянной площади ткани);

· карта числа дефектов на единицу продукции (U) - применяется в случае контроля качества по числу дефектов на единицу продукции, когда площадь, длина или другой параметр образца продукции не являются постоянной величиной.

Данные, представляемые в контрольной карте, используются для построения гистограмм; графики, получаемые на контрольных картах, сравниваются с контрольными нормативами. Все это позволяет получать ценную информацию для решения возникающих проблем.

Контрольный лист

Вне зависимости от вида статистических инструментов, применяемых для решения задачи, стоящей перед организацией, первое, что необходимо сделать — сбор исходных данных, на основе которых применяют тот или иной инструмент. Известно, что количество людей, занимающихся обработкой данных, оказывает прямое влияние на достоверность этих данных. Для исключения возможностей возникновения ошибок в обработке данных применяют контрольный лист.

Контрольный лист – это форма для сбора данных, облегчающая интерпретацию полученных данных[29]. Данные, относящиеся к качеству, могут быть двух видов: атрибутными и переменными. Атрибутные данные получают на основе счета или визуальной проверки: число деталей, соответствующих спецификациям, число бракованных автомобильных панелей, например. Переменные данные собираются при помощи измерения в рамках непрерывной шкалы. К примерам этого рода относятся размеры: расстояние, вес, объем и время.

Контрольный лист предназначен для:

· регистрации контролируемых параметров;

· облегчения сбора данных;

· автоматического упорядочивания данных

и должен удовлетворять следующим условиям:

· простота фиксации результатов наблюдений;

· наглядность полученных результатов;

· полнота данных.

Контрольный лист представляет собой бумажный бланк, на котором заранее напечатаны контролируемые параметры, соответственно которым можно заносить данные с помощью пометок или простых символов. Пример контрольного листа приведен на рис.2.9

| Наименование документа | Контрольный листок по видам | ||

| Предприятие: ХХХ Цех:_______________ Участок:___________ | Изделие:_________________ Операция:________________ Контролер:_______________ | Количество деталей __________________ | |

| Типы дефектов | Данные контролера | ИТОГО | |

| Деформации | ///// ///// ///// ///// ///// ///// ///// ///// ///// // | 47 | |

| Царапины | ///// ///// ///// ///// ///// ///// ///// ///// // | 42 | |

| Трещины | ///// ///// ///// ///// //// | 24 | |

| Пятна | ///// ///// ///// ///// ///// ///// ///// ///// ///// ///// /// | 53 | |

| ИТОГО |

| ||

Рис.2.9 Пример контрольного листа

При составлении контрольных листков необходимо предусматривать, что в листе должно быть указано, кто, на каком этапе процесса и в течение какого времени собирал данные, а также, чтобы форма листка была простой и понятной без дополнительных пояснений. Важно и то, чтобы все данные добросовестно фиксировались с тем, чтобы собранная информация могла быть использована для анализа процесса.

Кроме того, в любом контрольном листке обязательно должна быть адресная часть, в которой указывается его название, измеряемый параметр, название и номер детали, цех, участок, станок, смена, оператор, обрабатываемый материал, режимы обработки и другие данные, представляющие интерес для анализа путей повышения качества изделия или производительности труда. Ставится дата заполнения, листок подписывается лицом, его непосредственно заполнявшим, а в случаях, если на нем приводятся результаты расчетов — лицом, выполнявшим эти расчеты.

Диаграммы разброса

Диаграмма разброса используется для выявления зависимости одних показателей от других, например, для выявления зависимости между показателями качества и основными факторами производства при анализе причинно-следственной диаграммы.

Диаграмма разброса строится как график зависимости между двумя параметрами. С помощью диаграммы разброса можно анализировать зависимость между влияющими факторами (причиной) и характеристиками (следствием), между двумя факторами, между двумя характеристиками.

При построении диаграммы разброса на оси абсцисс откладываются значения параметра - аргумента, а на оси ординат - параметра функции. Данные измерений изображаются точками на графике. Для получения достоверных результатов необходимо, чтобы число данных было не менее 30. По виду диаграммы разброса можно судить о наличии или отсутствии между двумя параметрами корреляционной зависимости. О наличии корреляционной зависимости между параметрами можно говорить в том случае, когда разброс данных имеет линейную тенденцию.

Характер корреляционной зависимости, который определяется видом диаграммы разброса, дает представление о том, каким образом будет изменяться один из параметров при определенных изменениях другого. Так, при увеличении х на диаграмме а) (рис.6.8) у также будет увеличиваться (прямая корреляция). В этом случае, контролируя причинный фактор х, можно удерживать стабильной характеристику у.

На диаграмме б) показан пример обратной (отрицательной) корреляции. При увеличении х характеристика у уменьшается. Если причинный фактор х держать под контролем, характеристика у остается стабильной. На диаграмме в) показан пример отсутствия корреляции, когда никакой выраженной зависимости между х и у не наблюдается. В этом случае необходимо продолжить поиск факторов, коррелирующих с у.

На рис.2.10 приведены примеры диаграмм разброса: а) с прямой корреляцией; б) с обратной корреляцией; в) без корреляции.

а) Прямая корреляция б) Обратная (отрицательная)

корреляция

в) Отсутствие корреляции

Рис.2.10 Пример диаграмм разброса

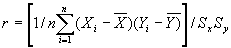

Оценка степени корреляционной зависимости осуществляется с помощью коэффициента корреляции, который вычисляется по формуле:

где

- значения параметров х и у для i-го измерения;

- значения параметров х и у для i-го измерения;

- средние арифметические значения величин х и у;

- средние арифметические значения величин х и у;

Sx, Sy - стандартные отклонения величин х и у;

n -число измерений (объем выборки);

Если r = ± - это свидетельствует о наличии корреляционной зависимости; если r = 0 - корреляционная зависимость отсутствует. Чем ближе r к 1, тем теснее зависимость между параметрами.

С помощью диаграммы разброса можно грамотно решать многие вопросы, например, установить зависимость точности обработки детали от параметров станка, технологического приспособления, инструмента, зависимость прибыли от сокращения брака и др.

Гистограммы

В любом процессе всегда существуют отклонения. Обычно это какие-то типы отклонений, которые можно зафиксировать при помощи гистограммы. Гистограмма – это графическое отражение отклонений в совокупности данных. Она показывает частоту или число наблюдений конкретного значения или попадания наблюдения в отдельную группу или категорию.

Гистограмма представляет собой столбчатый график, построенный по полученным за определенный период (за неделю, месяц и т.д.) данным, которые разбиваются на несколько интервалов; число данных, попадающих в каждый из интервалов (частота), выражается высотой столбика.

Гистограмма может предоставить информацию о степени разнородности данных и указать образец распределения. Рисуя кривую линию по верхушкам полос гистограммы (кривая распределения частоты), можно получить общую картину[30].

Рассеивание данных может привести к большому разнообразию гистограмм, в зависимости от того процесса или объекта, по которому вы собрали данные. Далее предлагаются некоторые типичные виды гистограмм (рис.2.11).

Рис.2.11 Виды гистограмм

- Симметричная (пример А)

Большинство значений находятся по обе стороны от центра распределения (центральной тенденции) с отклонением, сбалансированным по обе стороны от центра.

- С наклоном (пример Б)

Большинство значений находятся слева от центральной тенденции. Такой тип распределения данных может произойти, если есть естественное препятствие, или в случаях сортировки данных (товары, которые не соответствуют определенному стандарту, удаляются из набора данных).

- Асимметричная (пример В)

На таком графике имеется длинный "хвост" по одну сторону от центральной тенденции. По одну сторону имеется больше отклонений, чем по другую, указывая на то, что в течение процесса произошел сдвиг некоторых переменных значений.

- Двухмодальная (пример Г)

В двух модальном типе имеется две вершины. Это обычно происходит, когда смешиваются две различные группы данных (категория невысоких людей смешивается с категорией очень высоких людей). В действительности, мы имеем две гистограммы, объединенные вместе.

Гистограмма строится следующим образом:

1. Определяется наибольшее значение показателя качества

2. Определяется наименьшее значение показателя качества

3. Определяется диапазон гистограммы как разницу между наибольшим и наименьшим значением.

4. Определяется число интервалов гистограммы.

5. Определяется длина интервала гистограммы

длина интервала гистограммы = (диапазон гистограммы) / (число интервалов)

6. Диапазон гистограммы разбивается на интервалы.

7. Подсчитывается число попаданий результатов в каждый интервал

8. Определяем частота попаданий в интервал

частота попаданий в интервал = (число попаданий)/(общее число показателей качества)

9. Строится столбчатая диаграмма.

Многие авторы, а также специалисты по статистике считают, что статистические методы - если не единственное, то, по крайней мере, самое главное средство решения проблемы обеспечения качества. Такой подход не является верным, поскольку решение столь сложной проблемы не может быть результатом применения какого-то одного, пусть даже высокоэффективного средства. С точки зрения Э. Деминга повышения качества, производительности труда и конкурентоспособности продукции нельзя добиться исключительно за счет массированного применения контрольных карт и других статистических методов. Статистические методы являются лишь одним из многочисленных средств обеспечения качества, и успех в этой области определяется правильным сочетанием всех имеющихся средств в зависимости от конкретных условий. Вместе с тем применение статистических методов при внедрении стандартов ИСО серии 9000 приобретает особую значимость, так как именно с их помощью возможно объективное подтверждение стабильности процессов и качества продукции предприятия.

2020-01-15

2020-01-15 800

800