Зондовая нанолитография, основанная на процессе локального окисления металлов и полупроводников (материалов, которые могут быть использованы для создания одноэлектронных приборов) наиболее близка к практическому применению. Процесс окисления может происходить как при подаче положительного потенциала на зонде относительно поверхности, так и отрицательного. При положительном потенциале на зонде процесс окисления объясняется протеканием химических реакций в сильном электрическом поле. При отрицательном – процесс окисления очень схож с процессом анодирования. Скорость окисления в последнем случае намного выше.

Реакционный механизм локального окисления металлических поверхностей, а также кремния с помощью сканирующих зондовых микроскопов по своей сути представляет собой анодное окисление. В его основе лежит протекание электрохимической реакции за счет подачи отрицательного смещения на зонд микроскопа относительно образца. Адсорбированные на поверхности молекулы воды создают между зондом и поверхностью мениск жидкости, где собственно и протекает электрохимическая реакция. Осуществляя перемещение зонда над окисляемой поверхностью, удается достаточно легко сформировать оксидные полоски или матрицы оксидных точек на обрабатываемой поверхности.

В качестве примера на рисунке 43 схематично показан процесс локального окисления кремния.

Рисунок 43. Схема аппаратуры, используемой для окисления кремния

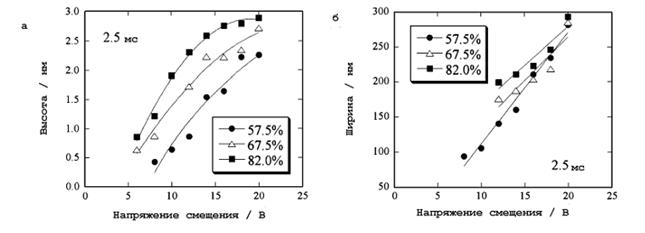

Используемые Si (111) подложки были n-типа проводимости с удельным сопротивлением 8-12 Ом·см. Предварительно подложки подвергались тщательной очистке поверхности. Анодное окисление кремния происходило в результате подачи на позолоченный зонд атомно-силового микроскопа отрицательного по отношению к кремниевой подложке потенциала. Наиболее часто величины прилагаемого напряжения при анодном окислении с помощью зондовых микроскопов находятся в интервале от нескольких вольт до 20 В. Длительность импульсов прилагаемого напряжения составляет – 2,5-10 мс. На рисунке 44 представлены изображения, полученные с помощью AСM, массива оксидных точек, сформированных при различных напряжениях смещения при фиксированной длительности импульса –2,5 мс.

Рисунок 44. Изображения, полученные с помощью AСM, массива оксидных точек, сформированных при различных напряжениях смещения [16]

Из приведенных данных отчетливо видно, что с увеличением прилагаемого напряжения размеры образующихся оксидных областей увеличиваются. Эта тенденция является общей для анодного окисления многих материалов. Как видно из данных, приведенных на рисунке 45 на размеры оксидных областей оказывает влияние и влажность воздуха, подаваемого через реакционную камеру, в которой находился AСM.

Рисунок 45 Влияние напряжения, прикладываемого между зондом и подложкой, на размеры получаемых оксидных областей при различных относительных влажностях воздуха, продуваемого через реакционную камеру с AСM [16]

Полученные оксидные участки могут затем использоваться в качестве масок при травлении.

Локальное окисление металлов осуществляется аналогичным образом. Так, например, в работе [18] пленки ниобия толщиной 3-4 нм, магнетронно напыленные на термически окисленные кремниевые подложки, анодно окислялись на воздухе с помощью AСM, зонд которого выполнен из проводящего материала. Было установлено, что при отрицательных потенциалах на зонде в интервале –2÷-5 В пленки ниобия окислялись насквозь. Таким образом, создавались полоски и рисунки сложной конфигурации оксида ниобия шириной 70 нм. Увеличение потенциала на зонде приводило к увеличению ширины полосок. В целом ширина полосок оксида ниобия легко контролировалась варьированием величиной прикладываемого потенциала, скоростью сканирования зонда над поверхностью и влажностью окружающего воздуха.

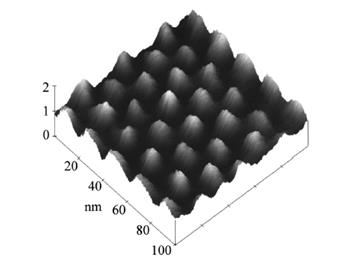

Существует также большое количество работ по локальному окислению титана. На рисунке 46 приведено изображение участка поверхности с проведенным на ней процессом окисления.

Рисунок 46 АСМ изображение поверхности титана 100×100×2 нм, размеры отдельных битов ~8 нм, высота оксида титана ~1нм [19]

Интересно отметить, что локальное окисление алмаза с помощью AСM протекает по механизму схожему с анодным окислением [20]. Окислению на воздухе подвергались пленки нелегированного алмаза (001) с помощью AСM, работающего в контактном режиме и имеющего позолоченный кремниевый зонд, прикладыванием положительного потенциала к поверхности. Эксперименты показали, что в исследуемых режимах для протекания окисления требуется присутствие в воздушной среде влаги. На рисунке 46 показаны изображения модифицированной поверхности, полученные с помощью AСM. Модифицированные области поверхности показаны в виде линий, высота которых около 1-2 нм, а ширина составляет порядка 60-70 нм. К настоящему моменту времени результат окисления не выяснен. Наблюдаемая картина есть результат структурных изменений поверхности за счет образования аморфной фазы или углеводородного полимера в результате окисления.

Рисунок 47. Изображения модифицированной при различных потенциалах на зонде поверхности алмаза, полученные с помощью AСM [20]

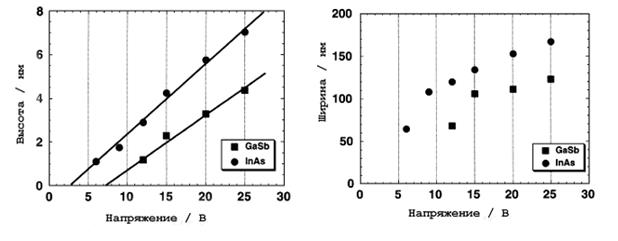

Ряд работ посвящен исследованию процессов локального окисления сложных полупроводников, таких как GaAs [21], InAs, GaSb [22] и других. Так, например, окисление InAs проводилось на воздухе с помощью AСM, путем сканирования его зонда, покрытого золотом, над поверхностью образца. На зонд подавался отрицательный потенциал относительно поверхности в интервале 5÷35 В. Скорость сканирования была постоянной и составляла 10 нм/с. Влажность воздуха превышала 50 %. На рисунке 48 приведены данные, иллюстрирующие влияние напряжения между образцом и зондом на высоту и ширину оксидных полосок, сформированных на InAs и GaAs. В целом из приведенных данных видно, что характер влияния одинаков для обоих полупроводников. Установлено, что высота полосок возрастает с увеличением прикладываемого напряжения.

Рисунок 48. Влияние напряжения, приложенного между зондом AСM микроскопа и поверхностью образца, на геометрические размеры оксидных полосок [22]

Наименьшая толщина оксидных полосок, полученных на арсениде индия, составляла 65 нм. В соответствии с общей закономерностью, установленной для AСM/СTM окисления, увеличение скорости перемещения зонда и уменьшение влажности приводит к получению более узких оксидных полосок как для InAs, так и для GaSb, т.е. полоски толщиной 40 нм были сформированы при влажностях воздуха менее 40 %. На рисунке 49 приведено изображение поверхности арсенида индия после окисления при различных потенциалах на зонде.

Рисунок 49. Изображение поверхности арсенида индия после локального AСM окисления [22]

Одной из характеристик, получаемых оксидных полосок или точек, является соотношение их геометрических размеров и, прежде всего, отношение их высоты к ширине. В работе [23] было показано, что это отношение можно значительно повысить за счет варьирования частотой модуляции напряжения, прикладываемого между зондом и образцом. В частности, увеличение частоты с 1 Гц до 1 кГц сопровождается ростом указанного отношения при травлении арсенида галлия р-типа проводимости более чем в 3 раза.

Технология локального окисления является достаточно простой и может быть реализована на обычных приборах при атмосферном давлении без использования каких-либо специальных устройств. Однако, безусловно, для лучшей воспроизводимости и контроля процесса необходимо его осуществлять в некоторой специальной камере, где будет создаваться газовая среда с требуемыми параметрами. Во многих случаях процесс локального окисления различных материалов с помощью AСM/СTM представляет собой лишь первую стадию нанолитографического процесса, предшествующую химическому травлению образующихся оксидных областей нанометровых размеров.

Локальное испарение

Результаты нескольких работ указывают на возможность использования AСM(СTM) для непосредственного локального удаления материала подложки без предварительного создания окисленных областей [25-28].

В первых работах было продемонстрировано, что атомы кремния могут удаляться с поверхности кремния (111) с применением СTM. Позднее экспериментально экспериментально было показано, что подобная модификация поверхности Si(111) может быть объяснена «испарением в электрическом поле», если величина поля превышает некоторое критическое значение 0,5 В/Å, которое значительно ниже, чем достигаемое в экспериментах по испарению, обычно проводимых в полевом ионном микроскопе. Нагрев подложек кремния до температур 400-500о С позволяет не только травить кремний за счет его испарения, но создавать хорошо упорядоченные наноструктуры в виде кратеров или холмиков. В работе [25] детально исследовался процесс высокотемпературной модификации Si (001) c помощью СTM. Базовое давление в камере составляло – 3.10-8 Па. Образцы Si предварительно очищались и подвергались отжигу при 1200 оС в течение минуты. В процессе модификации образцы Si нагревались прямым пропусканием через них электрического тока. Для проведения процесса травления, положительный относительно зонда микроскопа потенциал порядка 100 В прилагался к образцу. Расстояние между поверхностью образца и острием зонда составляло 50-100 нм и регулировалось величиной эмиссионного тока увеличивающегося с температурой образца (400-500 оС), которую определяли оптическим пирометром. В течение обработки система обратной связи всегда была включена для поддержания постоянной величины эмиссионного тока. На рисунке 50 представлено изображение поверхности кремния после обработки в СTM при разности потенциалов – 100 В, токе эмиссии – 800 нА в течение 10 секунд при 500о С и профиль полученных впадин, а на рисунке 50 влияние времени термополевой обработки на их размеры.

Хорошо упорядоченная структура с ромбической формы ямками с гранями типа [110] была получена при упомянутых режимах. Скорость удаления атомов кремния может контролироваться температурой подложки и эмиссионным током. Авторы показали малую вероятность того, что процесс удаления материала обусловлен усиленной электромиграцией атомов, локальным плавлением или химическим взаимодействием между материалом зонда (W) и кремнием. Наиболее вероятно, образование ямок происходит в результате «испарения в сильном электрическом поле» атомов кремния в виде положительных ионов. Авторы [25] также показали, что испарение происходило при значительно более слабых полях (0,1-0,2 В/Å), чем ранее и объясняют это нагревом образца, так как эмиссия ионов в сильном электрическом поле является термоактивируемым процессом.

|

Рисунок 50 Изображение полученных ямок (а) и профиль ямок травления (b) [25]

Рисунок 51. Влияние времени термополевой обработки на размеры ямок травления (b) [25]

В работах [26, 27] этими же авторами показана принципиальная возможность локального травления пленок оксида кремния с помощью выше описанной методики. Им впервые удалось экспериментально продемонстрировать использование низкоэнергетичных электронов (с энергиями в интервале 30-160 эВ) для локального удаления в СTM микроскопе пленок оксида кремния, являющихся естественными оксидами на кремниевых подложках, нагретых до 600-700о С. Авторы этих работ полагают, что в этом случае механизм травления является существенно другим, а именно: происходит восстановление в электронном пучке диоксида кремния до летучего в условиях вакуума и повышенных температур монооксида. Таким образом, в этом случае результат травления определяется химической реакцией. На рисунке 52 представлено изображение коаксиальных дорожек, протравленных в оксиде кремния при средней энергии электронов 85 эВ, токе электронного луча 12 нА, и различных дозах заряда.

Рисунок 52 Изображение коаксиальных дорожек, протравленных в оксиде кремния при средней энергии электронов 85 эВ, токе электронного луча 12 нА, и различных дозах заряда: 3.8.10-3, 4.3.10-3 и 4.8.10-3 К/см (от внутреннего к внешнему) [27]

Принцип ионно-плазменного распыления был опробован в работе [28], в которой авторы травили поверхность высоко ориентированного пиролитического графита с помощью STM в среде сухого азота и кислорода при высоком давлении в реакционной камере – 25 атм. Полагают, что атомы газа легко ионизируются под зондом с образованием отрицательно заряженных ионов, которые бомбардируют положительно заряженную подложку, тем самым вызывая ее распыление. Высокое давление обеспечивает большую концентрацию активных частиц между зондом и обрабатываемой поверхностью, что способствует более высоким скоростям процесса. Расстояние между поверхностью подложки и острием зонда во всех экспериментах составляло – 0,6 – 1 нм. Для создания необходимой напряженности электрического поля между зондом и поверхностью прикладывалось импульсное напряжение с амплитудой в интервале 0-10 В в течение 30-1000 мс. На рисунке 53 представлены изображения полученных с помощью такой технологии углублений в графите.

Рисунок 53 Изображение трех углублений на поверхности графита, полученных в азоте при давлении 25 атм. Углубления были получены при прикладывании потенциала к зонду – 7 В относительно поверхности образца в течение 130 мс. [28]

Возможность использования СTM для процесса локального травления была продемонстрирована и на примере обработки поверхности высокотемпературных сверхпроводников [29]. Прикладывая потенциал порядка 2 В к зонду, что обеспечивало протекание туннельного тока около 5 нА, удалось в YBCO создать кратеры размером 2-6 нм и глубиной порядка 3 нм.

Локальное осаждение

Помимо нанотехнологических процессов, в которых обработке непосредственно подвергается материал подложек, особый интерес представляют процессы осаждения различных веществ на поверхности подложки, локализованные в пространстве нанометровых размеров. В пространстве, ограниченном вершиной зонда СTM или AСM создаются сильные электрические поля, а также происходит локальный разогрев поверхности подложек, то есть создаются условия, благоприятные для протекания различных химических реакций. Создавая подходящую газовую фазу в реакционной камере, где размещается сканирующий зондовый микроскоп, можно обеспечить протекание и таких реакций, с участием этих газообразных реагентов, продуктом которых будет являться вещество, локально осаждаемое под зондом микроскопа. Скорее всего, именно низко-энергетичные (3-15 эВ) электроны, испускаемые зондом, неупруго сталкиваются с газообразными молекулами реагентов, приводя к образованию высоко реакционно способных свободных радикалов, атомов и возбужденных молекул, которые могут гетерогенно взаимодействовать при сравнительно низких температурах с образованием осаждаемого вещества. Такие процессы можно называть локализованными в пространстве процессами плазмохимического осаждения из газовой фазы. К настоящему времени разработаны несколько подобных процессов, позволяющих формировать с субмикронным разрешением точки, линии или упорядоченные объекты более сложной конфигурации на поверхности твердого тела [30-33].

В работе [30] исследовался процесс осаждения нанокристаллитов и полосок нанометровых размеров кремния, подавая силан или дихлорсилан в высоковакуумную камеру, в которой размещался малогабаритный СTM. Процедура осаждения состояла в предварительной тщательной очистке поверхности подложки и камеры и последующем введении в реактор реагентов при одновременном прикладывании разности потенциалов (25 В) между зондом и подложкой, при этом токовая обратная связь оставалась включенной. Подложка имела положительный потенциал относительно зонда. В таком случае зонд находится в режиме полевой эмиссии, и испускаемые им свободные электроны могут взаимодействовать с молекулами газообразных реагентов. Температура подложки находилась вблизи комнатной, однако следует отметить, что локальный нагрев подложки не контролировался, а авторы эту возможность даже и не рассматривали. Результаты выполненных исследований показали возможность успешного применения этой методики для формирования наноразмерных конфигураций кремния. Так, отдельные нанокристаллиты кремния шириной 5-6 нм и высотой 1,8 нм были получены на поверхности кремния при следующем сочетании технологических параметров: разность потенциалов - 12 В, ток – 38 пА, парциальное давление дихлорсилана – 5.10-6 мбар, время осаждения – 10 с. Отмечается, что размер нанокристаллитов как в случае использования силана, так и дихлорсилана в качестве реагентов, существенно зависит от напряжения между зондом и поверхностью образца. Увеличение напряжения от 6 до 20 В приводит к увеличению размера нанокристаллитов Si от 1 до 14 нм [30]. Помимо отдельно расположенных кристаллитов удалось получить кремниевые полоски шириной 9 нм и высотой 1 нм на расстоянии 40 нм друг от друга при следующих условиях: разность потенциалов - 12 В, ток – 32 пА, парциальное давление дихлорсилана – 5.10-5 мбар, скорость сканирования зондом – 10 нм/с.

Особо следует подчеркнуть, что необходимым условием успешного осуществления процессов осаждения является необходимость тщательного соблюдения технологической гигиены и использования сверхвысоковакуумной аппаратуры.

Необходимость выполнения этих условий подчеркивается и в работе [31], в которой с помощью СTM осаждались пленки никеля из его карбонила – Ni(CO)4. Для обеспечения чистоты поверхности подложки в технологической камере всегда поддерживался вакуум порядка 10 –6 Па за исключением периодов осаждения. Осаждение нанополосок никеля осуществлялось при следующих условиях: положительный потенциал положки составлял 15-22 В (зонд заземлялся), ток – 1-2 нА, скорость сканирования зондом – 500-1600 нм/с, парциальное давление карбонила – 5-6.10-5 мм.рт.ст. В таких условиях были получены никелевые проводниковые полоски шириной 24 нм, высотой 4 нм и длиной 200 нм.

Используя принцип локализованного плазмохимического осаждения, удалось локально создать из углеводородных смесей с помощью СTM поверхностные конфигурации нанометровых размеров, состоящие из алмазных пленок [32]. Авторы считают, что основной вклад в осаждение вносят радикалы CH3, образующиеся в электрическом поле, локализованном между острием зонда и поверхностью подложки. Зонд микроскопа находился на расстоянии 1,5 нм.

Иной механизм осаждения лежит в основе процесса осаждения с применением СTM, исследованного в работе [33]. Авторы применили выше упоминавшийся принцип «испарения в сильных электрических полях» для нанесения металлических пленок. Материал осаждаемых пленок – Au или Al, предварительно наносился на вольфрамовый зонд СTM и затем переносился на подложку при импульсном (длительность импульса 100-500 мкс) прикладывании разности потенциалов порядка 1 - 9 В между зондом и поверхностью подложки. Для осаждения зонд должен иметь положительный потенциал относительно подложки. В экспериментах по осаждению расстояние между зондом и поверхностью подбиралось таким образом, чтобы сопротивление туннелирования находилось в интервале 50 – 10 000 МОм. При таких условиях удавалось воспроизводимо получать островки металлов на поверхности высоко ориентированного пиролитического графита диаметром 0,5-2 нм.

В работе [33] была показана возможность формирования золотых нанопроводов на поверхности кремния путем прямого рисования их острием зонда с золотым покрытием при сканировании поверхности в контактной моде АСМ cо скоростью 10 нм/сек. Таким способом были получены линии шириной 4нм и длиной до 7 мкм с безусловно металлическим типом проводимости.

2020-01-15

2020-01-15 530

530