Вступ

І свято не свято, як сказав Михайло Задорнов, якщо немає на столі тазіка з салатом «Олів´є», улюбленого всіма народами, а цей салат без майонезу не буває. І в будні ми звертаємось до того ж майонезу. І нічого дивного немає в цій любові до соусу, тому що, з погляду простої людини – це смачно, а з наукового боку, майонез – це приправа, яка поліпшує смак рибних, м´ясних та овочевих страв, а також сприяє кращому засвоєнню їжі. А засвоюється майонез організмом людини так добре тому що рослинний жир у ньому знаходиться в емульгованому стані. Крім жиру в майонезі знаходиться повний комплекс живильних речовин та вітамінів. Майонезм є дуже калорійним і пробуджуючим апетит продуктом. Як говориться – «не заросте народна стежка до того магазину, де продається майонез», а виробник цього продукту ніколи не матиме збитків. Виробляють майонез найрізноманітніших видів та складу, зокрема: з прянощами, гострі, дієтичні на кселіті, солодкі, десертні, столові, всіх не перелічити. За зовнішнім виглядом майонез представляє собою сметаноподібну масу кремового кольору з приємним смаком. Він є високодисперсною водо-жировою емульсією головні компоненти якої – рослинна олія, яєчний жовток, сухе молоко; а допоміжні – гірчиця, сіль, цукор, оцет, різноманітні спеції та прянощі.

Перед виробництвом майонезу сухі матеріали просіюють та очищають від домішок на магнітному сепараторі та дозують ваговим способом. Гірчичний порошок запарюють за 24 години до виробництва. Окремо готують оцтово-сольовий розчин. У малому змішувачі розчиняють яєчний порошок і доводять його до температури 65ºС, витримують 15–20 хвилин і охолоджують. У великому змішувачі в теплу воду додають сухе молоко, цукор, гірчицю та соду. Усі компоненти додаються при постійному повільному перемішуванні. Температуру суміші доводять до 90ºС, витримують 30 хвилин і охолоджують до температури 40ºС, потім додають розчин яєчного порошку. Всю ємульсію перемішують і додають рослинну олію та водо-сольовий розчин, а далі проводять найголовнішу операцію, яка й надає майонезу всі перелічені вище властивості – гомогенізацію. Отриманий майонез готовий до розфасовки.

Гомогенізатор представляє собою плунжерний насос високого тиску в комплекті з гомогенізуючою головкою клапанного типу (двохступеневу). Насос приводиться у рух за допомогою клинопасової передачі електродвигуном. Завдяки високому тиску, який створює плунжерний насос, у продукті, який протискається у щілину між сідлом та клапаном, дробляться жирові кульки що в свою чергу надає готовому продукту однорідну в´язку консистенцію та запобігає відстоюванню жиру.

Через високий тиск роботи гомогенізатор доволі небезпечна машина, але за умов правильної експлуатації, своєчасного та якісного обслуговування кваліфікованим персоналом, ця небезпека зводиться до мінімуму і стають очевидними значні переваги такі як: порівняно велика ефективність та ККД машини, економія часу на обслуговування та ремонт, мінімум обслуговуючого персоналу, мінімум виробничої площі.

За допомогою гомогенізатора обробляють такі продукти: молоко, йогурти, сметану, вершки, суміші для морозива, майонези та соуси.

Мій гомогенізатор буде застосовуватись на великих підприємствах де необхідно обробити значну кількість продукції, але не втратити якість. Мій апарат дасть змогу нарощувати потужність при тих же затратах що й у менш потужних моделей.

Розрахунок гомогенізатора

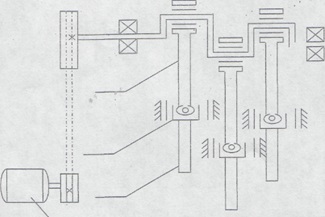

Мал 1.1 Кінематична схема гомогенізатора

1 - електродвигун; 2-колінчастий вал; 3-шатун; 4-повзун; 5-плунжер.

Вибираємо кінематичну схему приводу гомогенізатора.

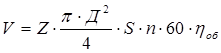

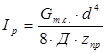

Продуктивність гомогенізатора. V, м3/г, розраховується за формулою:

(2.1)

(2.1)

де: z – кількість плунжерів, шт.;

Д – діаметр плунжера, м;

S – хід плунжера, м;.

n – частота обертів колінчастого вала, об./хв;

ηоб – об'ємний коефіцієнт корисної дії.

Передаточне відношення клинопасової передачі, і, розраховується за формулою:

(2.2)

(2.2)

де: п1 – частота обертів електродвигуна, об/хв; п2 – частота обертів колінчастого вала, об/хв;

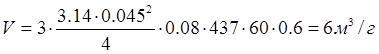

Обертальний момент на валу ведучого шківа, Т. Н·м, розраховується за формулою:

(2.3)

(2.3)

де Р – потужність електродвигуна, Вт п1 – частота обертів електродвигуна, об/хв;

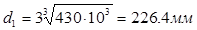

Діаметр ведучого шківа, d1, мм, розраховується за формулою:

(2.4)

(2.4)

де Т – обертальний момент, H·м.

По ГОСТ 17383–73 приймаю діаметр ведучого шківа d1=250 мм.

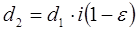

Діаметр веденого шківа, d2, мм, розраховується за формулою:

(2.5)

(2.5)

де є – коефіцієнт відносного сковзання.

По ГОСТ 17383–73 приймаю діаметр ведучого шківа d2=710 мм.

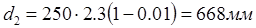

Можлива відстань, ά, мм, назначається в інтервалі:

(2.6)

(2.6)

де То – висота поперечного перетину паска, мм;

άmin=0.55 (250+710)+13.5=541.5 мм

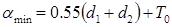

άmax=d1+d2 (2.7)

άmax=250+710=960 мм

Приймаю відстань ά=800 мм

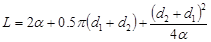

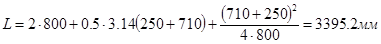

Довжина паска, L, мм., розраховується за формулою:

(2.8)

(2.8)

По ГОСТ 16348–64 приймаю довжину паса L=3550 мм

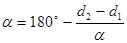

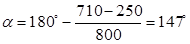

Кут обхвату шківа, а., град., розраховується за формулою:

(2.9)

(2.9)

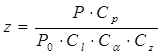

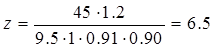

Необхідне для передачі заданої потужності число пасків, z, розраховується за формулою:

(2.10)

(2.10)

де Р – потужність, – яка передається від двигуна. кВт; Р0 – потужність, що передається одним паском, кВт; СL – коефіцієнт, що враховує довжину паска; Ср – коефіцієнт режиму роботи; Са – коефіцієнт кута обхвату'; Сz – коефіцієнт кількості пасків.

Приймаю кількість пасів z=7.

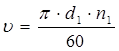

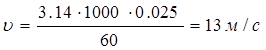

2.10 Швидкість паска υ, м/с, розраховується за формулою:

(2.11)

(2.11)

де d1 – діаметр меншого шківа, м; n1 – частота обертів меншого шківа, об/хв.

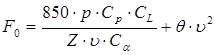

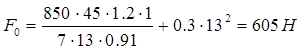

Натяг паска, F0. Н, розраховується за формулою:

(2.12)

(2.12)

де: θ – коефіцієнт враховуючийвідцентрову силу,

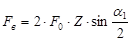

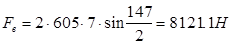

Сила діюча на вал, Fв, Н, розраховується за формулою:

(2.13)

(2.13)

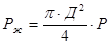

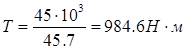

Сила тиску майонезу на плунжер, Fж. H, розраховується за формулою:

(2.14)

(2.14)

де-Д – – діаметр ллунжера, м;

Р – тиск гомогенізатора, Па.

Сила тертя в манжетному ущільненні, Рм, Н, розраховується за формулою:

Рм=Ψ·π·Д·0.15·l·P (2.15)

де Ψ – коефіцієнт тертя;

l – довжина ущільнення:

Рм=0.07·3.14·0.045·0.15·0.04·20·106 = 1187 Н

Навантаження на шатун, що діє повздовж вісі шатуна і навантажує палець малої головки і колінчастий вал, Рм, Н, розраховується за формулою:

Рм=Рж+Рм (2.16)

Рм= 31792.6 + 1187=32979.6 Н

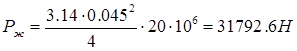

Кутова швидкість колінчастого валу, ώк, об/с, розраховується за формулою:

(2.17)

(2.17)

де n2 – частота обертів колінчастого валу, об/хв.

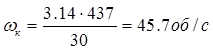

Обертальний момент на колінчастому валу, Т, н·м, розраховується за формулою:

(2.18)

(2.18)

де Р – потужність, шо передається колінчастим валом, Вт.

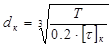

Діаметр колінчастого валу, dк, мм, розраховується за формулою:

(2.19)

(2.19)

де  - допустима напруга на кручення сталі 45.

- допустима напруга на кручення сталі 45.

Допустима напруга на кручення сталі 45  =1·108

=1·108

Приймаю діаметр колінчатого вала dк=0.063 м.

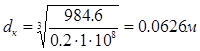

Навантаження на підшипник сковзання кривошшіно-шатунного механізму, Рт, Н, розраховується за формулою:

(2.20)

(2.20)

де Т – обертальний момент, н·м; dк – діаметр колінчастого вала, м.

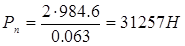

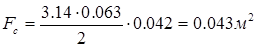

Опорна ' поверхня підшипника сковзання, Fc, м2, розраховується за формулою:

(2.21)

(2.21)

де в- ширина великої головки шатуна, м.

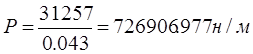

Питомий тиск на підшипниках сковзання, Р, н/м, розраховується за формулою:

(2.22)

(2.22)

Повинна виконуватись умова Р < [Р], де [Р] допустимийпитомий тиск для бронзових підшипників8500·103 н/м.

Р < [Р] 726906.977н/м < 8500000н/м

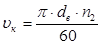

Кругова швидкість колінчастого вала, υк, м/с, розраховується за формулою:

(2.23)

(2.23)

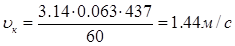

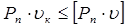

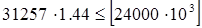

При розрахунку підшипників на нагрів повинна витримуватись умова:

(2.24)

(2.24)

де [Рn·υ] = 24000–103 Н/м·с нормативна величина для бронзових підшипників.

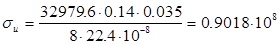

Розрахунок малої головки шатуна здійснюється на вигинання і стиснення. Напруга вигинання в небезпечному перетині, σ и , н/м2, розраховується за формулою:

(2.25)

(2.25)

де lc – відстань між точками прикладання сил, м;

l – відстань від нейтральної вісі до до найбільш віддаленого волокна, м;

lу – момент інерції перетину, м4.

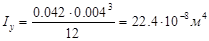

Момент інерції перетину, Iу, м4. розраховується за формулою:

(2.26)

(2.26)

де а – ширина головки, м;

в- товщина кінця головки в небезпечному перетині, м.

Площа поперечного розтину кільця в небезпечному

перетині, F, м2, розраховується за формулою:

F=ά· в (2.27) F=0.042·0.004=0.000168 м 2

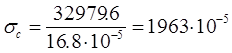

Напруга стиснення, σс, Н/м2 розраховується за формулою:

(2.28)

(2.28)

Сумарна напруга в небезпечному перерізі, σ, н/м2, розраховується за формулою:

σ=σ и +σс (2.29)

Сумарна напруга повинна бути меншою від σдоп для вуглецевих сталей.

σ=0.9018·108+1963·10-5=0.9019·108

0.9019·108 н/м2 < 1·108 н/м2

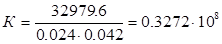

Питомий тиск пальця на підшипник, К, н/м2, розраховується за формулою:

(2.30)

(2.30)

де dn – діаметр пальця, м;

l n – довжина опори поверхні пальця на підшипнику, м.

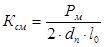

Питомий тиск пальця на опорні поверхні в повзуну, Ксм, н/м2 розраховується за формулою:

(2.31)

(2.31)

де l 0 – довжина опорного гнізда шатуна, м.

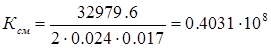

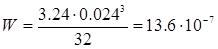

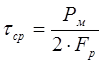

Момент опору поперечного розтину кільця при вигинанні, W, н·м, розраховується за формулою:

(2.32)

(2.32)

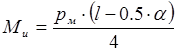

Момент вигибальний, Ми, н·м, розраховується за формулою:

(2.33)

(2.33)

де l – відстань між опорами пальця, м.

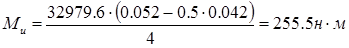

Напруга вигибання, σ и, н/м2, розраховується за формулою:

(2.34)

(2.34)

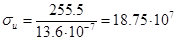

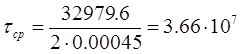

Середня напруга на зрізі, тср, н/м2. розраховується за формулою:

(2.35)

(2.35)

де Fp – площа поперечного розтину пальця, м2.

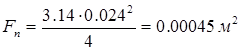

Площа поперечного розтину пальця Fп, м2, розраховується за формуло:

(2.36)

(2.36)

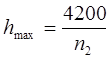

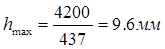

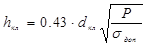

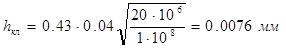

Максимальне піднімання клапана плунжерного блоку, hтах, мм, розраховується за формулою:

(3.37)

(3.37)

де n2 – частота оборотів колінчастого валу, об/хв.

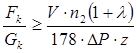

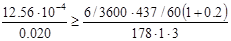

Умова безударної роботи нагнітальних клапанів забезпечується при відношенні:

(2.38)

(2.38)

де Fк – площа клапана, м2;

Gк – маса клапана, кг;

V – продуктивністьгомогенізатора, м3/с;

∆Р –.перепад тиску. на клапані, МПа;

λ – відношення радіусу кривошипа до довжини шатуна;

z – число плунжерів, їпт.;

n2 – частота обертів колінчатого вала, об/с.

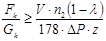

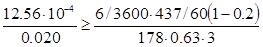

Умова безударної роботи всмоктувальних клапанів забезпечується при відношенні:

(2.39)

(2.39)

Товщина тарілки клапана, hкл, мм, розраховується за формулою:

(2.40)

(2.40)

де σдоп – допустима напруга для матеріалів клапана, н/м2;

dкл – діаметр клапана, м;

Р – тиск гомогенізатора, Па.

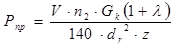

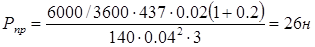

Зусилля пружини на закриття нагнітального клапана, Рпр, н, розраховується за формулою:

(2.41)

(2.41)

Сила пружини при робочій деформації, Рд, н, розраховується за формулою:

Рд=1.5·Рпр (2.42)

Рд=1.5·26=39н

Жорсткість пружини, zпр, н/м, розраховується за формулою:

(2.43)

(2.43)

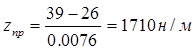

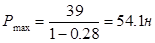

Сила пружини при максимальній деформації, Рmax, н, розраховується за формулою

(2.44)

(2.44)

де δ – відносний інерційний зазор пружини стиснення.

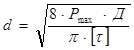

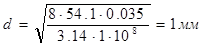

Діаметр проволоки, d, мм, розраховується за формулою:

(2.45)

(2.45)

де Д – діаметр пружини, м; [τ] – допустима напруга, н/м.

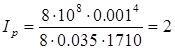

Робоче число витків пружини, ір, розраховується за формулою:

(2.46)

(2.46)

де Gm.c. – модуль здвигу для сталі, н/м4;

d – діаметр проволоки

Загальне число витків пружини, іо, розраховується за формулою:

іо=ір+ін (2.47)

де ін – неробоче число витків.

іо=2+2=4

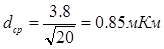

Середній діаметр жирових кульок після гомогенізації, dСр, мКм, розраховується за формулою:

(2.48)

(2.48)

де Р – тиск гомогенізатора, мПа.

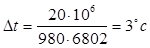

Підвищення температури молока під час гомогенізації, ∆t, ºС розраховується за формулою:

(2.50)

(2.50)

де Р – тиск гомогенізатора, Па; ρ – питома вага молока, кг/м3; с – теплоємкість молока, Дж/кгºс

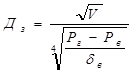

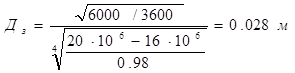

Діаметр отвору запобіжного клапану, Д3, м, розраховується за формулою:

(2.51)

(2.51)

де V – продуктивність гомогенізатора, м3/с;

Рг – тиск гомогенізатора, Па;

Рв – тиск всасування Па;

δв – відношення густини молока до густини води.

Висота піднімання запобіжного клапана, h3, м, розраховується за формулою:

h3=0.35·Д3 (2.52)

h3=0.35·0.028=0.001 м

Зовнішній діаметр сідла запобіжного клапана, Дзов, м, розраховується за формулою:

Дзов=1.5·Д3 (2.53)

Дзов=1.5·0.028=0.042 м

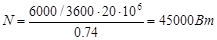

Потужність гомогенізатора, N, Вт, розраховується за формулою:

(2.54)

(2.54)

де V – продуктивність гомогенізатора, м3/с; Р – тиск гомогенізатора Па;

η – механічний ККД гомогенізатора.

2020-01-15

2020-01-15 400

400