Резервуарами называются сосуды, предназначенные для приёма, хранения, технологической обработки и отпуска различных жидкостей. В зависимости от положения в пространстве и геометрической формы стальные резервуары принято разделять на следующие типы: вертикальные цилиндрические, горизонтальные цилиндрические, сферические и др.

Рис. 1.3. Схемы резервуаров и газгольдеров низкого (а – в)

и высокого (г – е) давления:

а – мокрый с вертикальными направляющими; б – сухой поршневого типа; в – сухой с гибкой секцией (мембраной); г – вертикальный цилиндрический; д – горизонтальный цилиндрический; е – сферический

По расположению относительно планировочного уровня строи- тельной площадки резервуары делятся на: надземные, когда днище резервуаров расположено на опорах выше уровня основания – грунта (с зазорами); наземные, когда днище резервуаров непосредственно опирается на основание – грунт (без зазора); подземные, когда верхняя грань или верхняя образующая резервуаров расположена ниже планировочного уровня территории площадки. Вертикальные цилиндрические резервуары выполняют со стационарной крышей, с понтоном и с плавающей крышей.

|

|

|

Газгольдеры представляют собой инженерные сооружения, пред- назначенные для хранения газов различного происхождения и назначения и снабжённые специальными устройствами для регулирования основных параметров хранимых материалов (количество, состав и др.). Газгольдеры бывают низкого давления (рис. 1.3, а – в), в соответствии с технологическими и конструктивными особенностями, разделяют на две группы – мокрые (с вертикальными направляющими) и сухие, которые могут быть поршневого типа и с гибкой секцией (мембраной).

Газгольдеры высокого давления (рис. 1.3, г – е) бывают цилиндрическими (вертикальными или горизонтальными) и сферическими.

Резервуары и газгольдеры, предназначенные для хранения горю- чих газов, относятся к объектам повышенной опасности.

Безопасная эксплуатация резервуаров для сжиженных газов

Потребность хранения большого объёма сжиженных газов раз- личного назначения вызвала необходимость проектирования и строительства изотермических резервуаров. Пары сжиженных газов при температурах порядка +40 C обладают большой упругостью и поэтому резервуары для их хранения в обычных условиях должны выдерживать давление 18,0 МПа и более (в зависимости от хранимого газа).

При искусственном снижении упругости паров за счёт охлаждения эти газы можно хранить в обычных вертикальных резервуарах при давлении до 0,01 МПа, что даёт возможность снизить расход металла в 8…15 раз в зависимости от объёма резервуара.

|

|

|

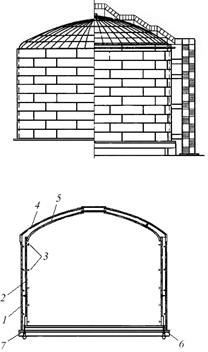

Изотермические резервуары имеют обычно двустенную конструкцию. Стенка и днище резервуаров имеют такую же конструкцию, как у обычных резервуаров для нефтепродуктов. Отличие заключается в конструкции крыши, которая принимается самонесущей в виде торосферической или сферической оболочки. На рисунке 1.4 изображён изотермический резервуар объёмом 20 тыс. м3 с двойной стенкой. Резервуар со- стоит из наружного 1 и внутреннего 2 корпусов, колец жёсткости 3, кровли 4, 5 наружного и внутреннего корпусов и анкеров 6. Резервуар монтируется на фундаменте 7. В промежутке между корпусами, днища- ми и кровлями находится теплоизоляция. На стенках устанавливаются изоляционные плиты.

Рис. 1.4. Изотермический резервуар:

1 – наружный корпус; 2 – внутренний корпус; 3 – кольца жёсткости;

4, 5 – кровля; 6 – анкеры; 7 – фундамент

Для низкотемпературных хранилищ применяются специальные никелесодержащие или нержавеющие стали, а также алюминиевые сплавы. Расчёт несущих конструкций изотермических резервуаров выполняется как для обычных конструкций, за исключением учёта температурных деформаций и необходимости применения специальных компенсаторов в зоне врезки трубопроводов.

Резервуары для сжиженных газов снабжаются клапанами, указателями давления паровой фазы, указателями уровня жидкой фазы, термометрами для замера температуры жидкой фазы, запорными органами для отключения резервуаров от трубопроводов по приёму и от- пуску сжиженных газов, люками для входа обслуживающего персонала в резервуар и его вентиляции, устройствами для вентиляции и продувки резервуаров инертным газом, паром или воздухом и устройствами для удаления из него промывных стоков воды и тяжёлых остатков, а также устройствами для отбора проб жидкой и паровой фаз.

Арматура, предназначенная для сжиженных газов, независимо от температуры и давления должна быть стальной.

На приёмо-раздаточном трубопроводе устанавливается скоростной клапан, позволяющий автоматически отключить от резервуара трубопровод при его повреждении. В случае поступления сжиженного газа в резервуар по отдельному приёмному трубопроводу на нём устанавливается обратный клапан, автоматически закрывающийся под внутренним давлением, предотвращая возможность попадания продукта из резервуара в трубопровод.

Каждый резервуар оборудуется не менее чем двумя предохрани- тельными пружинными клапанами (рабочим и аварийным), предназначенными для быстрого удаления продукта из резервуара или трубопровода при повышении заданного давления. Клапаны должны быть всегда исправными и правильно отрегулированными. За ними требуется постоянное наблюдение и уход в соответствии с указаниями, изложенными в производственных инструкциях. Предохранительные клапаны, установленные на резервуарах для сжиженных природных газов промышленных предприятий, подлежат ревизии не реже одного раза в четыре месяца.

Клапаны подбираются в зависимости от давления среды (при определённой температуре), интервала температур, в которых они будут работать, и агрессивности продуктов.

При хранении сжиженных газов в объёме до нескольких сотен кубических метров, как правило, применяют горизонтальные цилинд- рические резервуары. Например, аммиак, хлор, хлористый этил хранят в горизонтальных цилиндрических резервуарах ёмкостью не более 200 м3. При хранении продукта в большем количестве устанавливают шаровые резервуары. Например, сжиженные углеводородные газы (бутан, пропан) хранят в шаровых резервуарах.

Известно, что сжиженные химические газы вырабатываются в не- больших количествах и что многие из них (например, хлор, аммиак) являются сильнодействующими ядовитыми веществами. Поэтому число устанавливаемых горизонтальных цилиндрических резервуаров ёмкостью 25…200 м3 для хранения одного продукта чаще всего колеблется в пределах 3…5 шт.

|

|

|

Шаровые (сферические) резервуары обладают значительными технико-экономическими преимуществами перед цилиндрическими резервуарами. Они имеют наименьшую поверхность на единицу объёма и меньшую толщину оболочки. Расход металла для сферических резервуаров по сравнению с горизонтальными цилиндрическими меньше в два раза при одинаковых условиях хранения.

Безопасная эксплуатация газгольдеров

Газгольдеры представляют собой инженерные сооружения, предназначенные для хранения газов различного происхождения и назначения и снабжённые специальными устройствами для регулирования основных параметров хранимых материалов (количество, состав и др.). В соответствии со своим назначением газгольдеры могут выполнять одну или несколько функций. Основными из них являются:

длительное или кратковременное хранение газа;

смешивание и перемешивание газов различных составов или одного газа различных концентраций;

аккумулирование энергии давления хранимого газа;

измерение количества вырабатываемого или добываемого газа;

распределение газа при наполнении баллонов, цистерн и др. или при подаче его в несколько цехов;

выравнивание давления газа в замкнутой газораспределительной системе;

сигнализирование о стабильности установленного технологи- ческого процесса или его нарушении.

В зависимости от применяемого давления газгольдеры могут быть разделены на два основных класса:

– газгольдеры низкого давления (≤ 70 кПа) – класс 1;

– газгольдеры высокого давления (> 70 кПа) – класс 2. Предназначены для эксплуатации при рабочем избыточном давлении газа в диапазоне 0,07…3 МПа, а иногда при более высоком давлении.

Каждый из этих двух классов газгольдеров подразделяется на подклассы и типы, различающимися объёмами, конструктивной фор- мой, материалом конструкций, положением в пространстве и т.п.

|

|

|

Газгольдеры высокого давления являются ёмкостями постоянно- го объема. В них геометрический объём остаётся стабильным, а давление газа может быть изменено в определённых пределах, исходя из принятой технологии, а также из условий прочности и надёжности самого сосуда.

Газгольдеры низкого давления являются ёмкостями переменного объёма, в которых объём хранимого газа легко изменяется, тогда как его давление остаётся неизменным.

Газгольдеры низкого давления, как правило, являются газгольдерами постоянного давления и по своим технологическим и конструктивным особенностям могут быть подразделены на две группы:

1) мокрые газгольдеры – группа I;

2) сухие газгольдеры – группа II.

Мокрые газгольдеры бывают двух типов:

1) мокрые газгольдеры с вертикальными направляющими;

2) мокрые газгольдеры с винтовыми направляющими.

По принципу работы мокрые газгольдеры обоих типов являются газгольдерами низкого давления и переменного объёма.

Сухие газгольдеры также могут быть разделены на два основных типа:

1) сухие газгольдеры поршневого типа;

2) сухие газгольдеры с гибкой секцией (мембраной).

Сухие газгольдеры относятся к газгольдерам переменного объёма и постоянного давления газа.

Газгольдеры постоянного объёма обычно эксплуатируются при высоком давлении хранимых газов и различаются только своей геометрической формой. Давление газа в этих газгольдерах бывает переменным и возрастающим при увеличении объёма газа, подаваемого в газгольдер при помощи специальных компрессорных устройств.

По геометрической форме газгольдеры постоянного объёма также делятся на два основных типа:

а) цилиндрические газгольдеры со сферическими днищами, рас- полагаемые как в горизонтальном, так и в вертикальном положениях;

б) сферические (шаровые) газгольдеры, опирающиеся на отдельные стойки или на специальный стакан.

Мокрые газгольдеры с вертикальными направляющими называют «мокрыми», так как в них в качестве гидрозатвора используется вода. В мокрых газгольдерах объём газа меняется довольно легко, и это является значительным их преимуществом.

Мокрый газгольдер состоит из неподвижного резервуара, наполненного водой, в котором помещается подвижное звено – опрокинутый стакан-колокол. Газ подаётся под колокол по газовводному стояку, проходящему через днище резервуара. Упругое давление газа поднимает колокол. Вода резервуара служит гидравлическим уплотнением, препятствующим выходу газа из-под колокола, а при вы- пуске газа является как бы поршнем, вытесняющим газ из подвижных звеньев.

В газгольдерах больших объёмов между резервуаром и колоколом могут размещаться промежуточные подвижные звенья – телескопы. В зависимости от числа подвижных звеньев газгольдер называется однозвенным, когда есть одно подвижное звено – колокол, двухзвенным – когда кроме колокола есть телескоп, трёхзвенным – когда кроме колокола есть два телескопа и т.д.

При наполнении газгольдера газом происходит последовательное телескопическое выдвижение одного подвижного звена из другого и подъём их специальной конструкцией зацепления – гидрозатвором.

С одной стороны, гидрозатворы являются соединительными зацепляющими конструкциями между подвижными звеньями, а с другой стороны, они работают как основные элементы уплотнения между звеньями. Они представляют собой кольцевые желобчатые конструкции, состоящие из нижнего гидрозатвора, наполненного водой, и обратного ему верхнего гидрозатвора, входящего вертикальным листом в воду нижнего гидрозатвора.

Когда газгольдер наполняется газом, упругое его давление поднимает сначала колокол. Вслед за колоколом, зацепившимся своим нижним гидрозатвором (зачерпнувшим воду при выходе из воды резервуара) за верхний гидрозатвор первого телескопа, первый телескоп начинает подниматься из воды, за ним после аналогичного зацепления поднимается второй телескоп и т.д. и все подвижные звенья, соединяясь последовательно в одно целое, достигают своего наивысшего положения.

При выпуске газа из газгольдера опускание подвижных звеньев происходит в обратном порядке, сначала опускается нижний телескоп, а затем верхние телескопы, последним опускается колокол.

Чтобы подвижные звенья при движении вверх (при наполнении газгольдера газом) или вниз (при выпуске газа) сохраняли своё горизонтальное положение (так как при перекосах звена возможно его заклинивание), устанавливается система выравнивающих роликов. Верхние ролики размещаются на крыше колокола, на верху каждого подвижного звена и катятся по вертикальным внешним направляющим, закреплённым на стенке резервуара с его внешней стороны, равномерно по периметру резервуара. Высота направляющих измеряется высшим положением подвижных звеньев. Вертикальные направляющие образуют статически неизменяемую многогранную пространственную конструкцию, состоящую из собственно вертикальных внешних направляющих (в виде двутавров или решётчатых ферм), соединённых друг с другом жёсткими ригелями и системой раскосных связей.

Нижние ролики установлены по низу каждого подвижного звена; двигаются они по внутренним направляющим, прикреплённым к внутренним поверхностям стенок последующих подвижных звеньев и резервуара.

2020-01-15

2020-01-15 865

865