Минов А.В., к.ф.-м.н., профессор

Поволжский кооперативный институт (филиал)

Российского университета кооперации

Методом конечных элементов задача определения напряжений в двухслойной цилиндрической трубке сведена к системе разностных уравнений, решаемых методом факторизации. Учтены влияние на напряженно-деформированное состояние распухания кристаллической решетки одного из слоев при проникновении в него углерода, а также неидеальный тепловой контакт между слоями.

Детали в виде односвязных и многосвязных областей в форме сплошных валов, пластин и цилиндров как однородных, так и составленных из различных материалов часто встречаются на практике: в энергомашиностроении, авиационной, ракетной технике и других отраслях промышленности. Оценка надежности и работоспособности таких деталей невозможна без исследования их напряженно-деформированного состояния. К примеру, расчетное обоснование проектов рекуперативных теплообменников реакторов на быстрых нейтронах обязательно содержит анализ такого состояния парогенераторных трубок. В качестве теплоносителя в ядерных реакторах на быстрых нейтронах, а также в существующих проектах установок для переработки промышленных отходов используется жидкий натрий. Из опыта эксплуатации энергетических установок выяснилось, что при использовании жидкого натрия в качестве теплоносителя наблюдается перераспределение углерода (путем диффузии) между углеродистыми и легированными сталями, применяемыми в конструкции. Эти диффузионные процессы, протекающие при высокой температуре, меняют структуру и химический состав поверхностных слоев, изменяя их физико-механические и теплофизические характеристики неравномерно по глубине насыщения. Кроме того, проникновение углерода в кристаллическую решетку металла приводит к ее расширению (распуханию), что создает поле дополнительных (технологических) напряжений, зависящих от уровня концентрации диффундирующего вещества.

Для анализа влияния температуры на термомеханические и теплофизические характеристики стали, неоднородности и изменчивости этих свойств по глубине с течением времени в связи с диффузией веществ, релаксации напряжений, нелинейности упругих свойств, распухания кристаллической решетки, неидеальности контакта между отдельными частями соединений разработана модель на основе имеющихся экспериментальных данных и развит метод описания процессов термодиффузии и определения напряженно-деформированного состояния в двухслойной трубке теплообменника с натриевым теплоносителем.

В качестве примера здесь представлено моделирование напряженно-деформированного состояния двухслойной трубки, которая находится в полярно симметричном тепловом поле: на внутренней поверхности поддерживается постоянная температура  , а на внешней задано условие теплообмена со средой. Материалы слоев – однородные и изотропные со свойствами, зависящими от температуры. Свойства внутреннего слоя зависят также от концентрации углерода. Давлением натрия, а также изменением температуры по длине пренебрегаем.

, а на внешней задано условие теплообмена со средой. Материалы слоев – однородные и изотропные со свойствами, зависящими от температуры. Свойства внутреннего слоя зависят также от концентрации углерода. Давлением натрия, а также изменением температуры по длине пренебрегаем.

Распределение концентрации C=C(r,t) (0£ C £1, 1 мас. %) диффундирующего углерода и температуры T = T (r, t) в любой момент времени t определяется решением связанной задачи термодиффузии

при

при  ,

,  при

при  , (1)

, (1)

, n =1,2 (2)

, n =1,2 (2)

при следующих начальных и граничных условиях

t =0, C =0 при  , (3)

, (3)

при

при  , C= 0 при

, C= 0 при  (t ³0), (4)

(t ³0), (4)

при

при  ,

,  при

при  (5)

(5)

,

,  при

при  . (6)

. (6)

Здесь  – коэффициент диффузии,

– коэффициент диффузии,  – энергия активации, R – газовая постоянная, Т(n) – температуры слоев, l (1)= l (1)(С, T(1)), l (2)= l (2)(T(2)) – коэффициенты теплопроводности материалов, зависящие от концентрации диффундирующего вещества и от температуры,

– энергия активации, R – газовая постоянная, Т(n) – температуры слоев, l (1)= l (1)(С, T(1)), l (2)= l (2)(T(2)) – коэффициенты теплопроводности материалов, зависящие от концентрации диффундирующего вещества и от температуры,  – коэффициент теплообмена материала внешнего слоя с омывающей средой, n – номер слоя. Источник насыщения углерода – средней мощности, поэтому концентрация углерода достигает предельного значения С =1мас%. при r =

– коэффициент теплообмена материала внешнего слоя с омывающей средой, n – номер слоя. Источник насыщения углерода – средней мощности, поэтому концентрация углерода достигает предельного значения С =1мас%. при r =  в соответствии с законом [1]

в соответствии с законом [1]  , а затем остается постоянной, т.е. обратную кинетику не учитываем. Так как скорость диффузии значительно ниже скорости распространения тепла, считаем тепловой режим стационарным. Неидеальность теплового контакта учитывается введением термосопротивления R(pk), которое зависит от контактного давления [2].В общем случае величина контактного термического сопротивления зависит также от величины зазора d между слоями, рода газа в зазоре. Величина зазора d определяется шероховатостями реальных поверхностей контакта и перемещением внутренней поверхности наружной трубы относительно внешней поверхности внутренней трубы:

, а затем остается постоянной, т.е. обратную кинетику не учитываем. Так как скорость диффузии значительно ниже скорости распространения тепла, считаем тепловой режим стационарным. Неидеальность теплового контакта учитывается введением термосопротивления R(pk), которое зависит от контактного давления [2].В общем случае величина контактного термического сопротивления зависит также от величины зазора d между слоями, рода газа в зазоре. Величина зазора d определяется шероховатостями реальных поверхностей контакта и перемещением внутренней поверхности наружной трубы относительно внешней поверхности внутренней трубы:

(7)

(7)

где d0 – величина зазора, определяющаяся шероховатостями контактирующих поверхностей; D U – расчетная разность перемещений поверхностей в зоне контакта слоев D U= D U0 + U 2- U 1, D U0 – начальная технологическая разность перемещений, соответствующая посадке труб при сборке (D U0 <0 соответствует напряженной посадке, а D U0 ³0 – свободной посадке слоев двухстенной трубы); U 1 – перемещение внешней поверхности внутренней трубы; U 2 – перемещение внутренней поверхности внешней трубы. При D U >0 отсутствует механическое взаимодействие труб в радиальном направлении и контактное давление pk =0. В случае, когда расчетное D U <0, действительное перемещение D U =0, а расчетная разность перемещений уравновешивается контактным давлением. Будем определять термическое сопротивление по эмпирическим формулам [2]

при рk >0;

при рk >0;  при рk =0 (8)

при рk =0 (8)

где коэффициенты a, b, c находим путем обработки экспериментальных данных по методу наименьших квадратов, hcp 1, hcp 2 – средние высоты выступов микрошероховатости у материалов контактной пары, lс. – коэффициент теплопроводности среды, заполняющей промежутки между шероховатостями. Наличие функции R(pk) в условиях (6) не позволяет решить связанную задачу термодиффузии без совместного решения с задачей термоупругости, т. к. контактное давление pk зависит от поля температур в цилиндре, а в свою очередь температура зависит от концентрации углерода и через функцию R(pk) зависит от давления.

Для решения поставленной задачи используем метод временных слоев, считая, что в пределах шага по времени поля температур и напряжений не меняются, но изменяются от шага к шагу. Заменяя краевые задачи (1)-(6) эквивалентными им вариационными, применяя метод конечных элементов и интегрируя на основе разностной схемы Кранка-Николсона [3] систему получающихся обыкновенных дифференциальных уравнений по времени на интервале  , предполагая неизменность коэффициента диффузии в пределах шага по времени

, предполагая неизменность коэффициента диффузии в пределах шага по времени  , получим краевые задачи для систем разностных уравнений, содержащих искомые значения узловых значений концентрации углерода Ci и температуры Ti:

, получим краевые задачи для систем разностных уравнений, содержащих искомые значения узловых значений концентрации углерода Ci и температуры Ti:

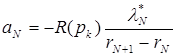

(i= 2,…, N) (9)

(i= 2,…, N) (9)

при

при  ;

;

при j =0,… M, (10)

при j =0,… M, (10)

, (11)

, (11)

,

,  . (12)

. (12)

где

(i =1,..., N -1, N +2,…, N + N 1),

,

,  ,

,  ,

,

,

,  ,

,  ,

,

,

,  ,

,  ,

,

N – число элементов разбиения внутреннего, а N 1 – внешнего слоя сечения трубы; j =0,..., M; M – число шагов во времени;  ,

,  – средние значения коэффициентов теплопроводности и диффузии в элементах с номерами i и i +1 соответственно.

– средние значения коэффициентов теплопроводности и диффузии в элементах с номерами i и i +1 соответственно.

Для определения напряженно-деформированного состояния двухслойной трубки используем схему последовательных приближений [4].

Пример расчета. Численные результаты (рис. 1 и 2) представлены для трубки с  ;

;  ;

;  ; температура на внутренней поверхности

; температура на внутренней поверхности  , температура среды –

, температура среды –  (рис. 1) и соответственно

(рис. 1) и соответственно  ,

,  (рис. 2). Материал внутреннего слоя – сталь 1Х18Н10Т, внешнего – дюраль Д16Т. Для стали в расчетах принимались следующие, полученные на основе [5], [1] данные: коэффициент диффузии

(рис. 2). Материал внутреннего слоя – сталь 1Х18Н10Т, внешнего – дюраль Д16Т. Для стали в расчетах принимались следующие, полученные на основе [5], [1] данные: коэффициент диффузии  , где k0=11150 K, D0=7,4443 мм2/час. Зависимость коэффициента теплопроводности l (1)(С,Т)×10-3 [Дж/(мм*час*К)] от концентрации углерода (С) и температуры (Т), значения модуля Юнга Е (ГПа) и коэффициента линейного расширения a ×105 (1/град), принятого гипотетически представлены в [4]. Коэффициент Пуассона m =0,3, В 0=2340,87, k (T)=0,775 (для Т =973 К),

, где k0=11150 K, D0=7,4443 мм2/час. Зависимость коэффициента теплопроводности l (1)(С,Т)×10-3 [Дж/(мм*час*К)] от концентрации углерода (С) и температуры (Т), значения модуля Юнга Е (ГПа) и коэффициента линейного расширения a ×105 (1/град), принятого гипотетически представлены в [4]. Коэффициент Пуассона m =0,3, В 0=2340,87, k (T)=0,775 (для Т =973 К),  =0,52. Параметры распухания hi (i=1,…,5) приняты теми же, что и для стали 45Х, и имеют значения h 1=0,0158; h 2=-0,0855; h 3=0,2143; h 4=-0,2422; h 5=0,1024. Для Д16Т: l (2)= 586,08 [Дж/(мм*час*К)]; a= 2,1×10-5 (1/град); m =0,33; Е =0,73×105 МПа. Принимаем шероховатости поверхностей в зоне контакта (Ñ6-Ñ7) и для плоской контактной пары сталь-дюраль по данным эксперимента из [2, 6] получаем a =548,46; b =0,739; c =1435,8, что соответствует в (7) размерностям [ R (p k)] – М2 К/Вт, [pk] – МПа. Используем указанные значения a, b, c к контактированию цилиндрических поверхностей на основании исследований [2]. Натяг DU 0=0. Коэффициент теплообмена принят равным [7]

=0,52. Параметры распухания hi (i=1,…,5) приняты теми же, что и для стали 45Х, и имеют значения h 1=0,0158; h 2=-0,0855; h 3=0,2143; h 4=-0,2422; h 5=0,1024. Для Д16Т: l (2)= 586,08 [Дж/(мм*час*К)]; a= 2,1×10-5 (1/град); m =0,33; Е =0,73×105 МПа. Принимаем шероховатости поверхностей в зоне контакта (Ñ6-Ñ7) и для плоской контактной пары сталь-дюраль по данным эксперимента из [2, 6] получаем a =548,46; b =0,739; c =1435,8, что соответствует в (7) размерностям [ R (p k)] – М2 К/Вт, [pk] – МПа. Используем указанные значения a, b, c к контактированию цилиндрических поверхностей на основании исследований [2]. Натяг DU 0=0. Коэффициент теплообмена принят равным [7]  . Число элементов разбиения как для внутреннего, так и для внешнего слоев цилиндра принималось равным N=N1 =30. Шаг по времени составлял 500 ч. Данные параметры разбиения оказались достаточными для достижения необходимой точности.

. Число элементов разбиения как для внутреннего, так и для внешнего слоев цилиндра принималось равным N=N1 =30. Шаг по времени составлял 500 ч. Данные параметры разбиения оказались достаточными для достижения необходимой точности.

На рис. 1. и 2 представлены графики распределения напряжений (МПа), концентрации углерода (процентное содержание) и температуры (К) по радиусу цилиндра с условиями закрепления, обеспечивающими невозможность проскальзывания слоев друг относительно друга, с зависимостью теплофизических характеристик стали от температуры: 1 – через 5000 ч., с учетом эффекта распухания, 2 – то же без учета эффекта распухания, 3 – через 10000 ч., с учетом эффекта распухания, 4 – то же без учета эффекта распухания. Отличие максимальных радиальных напряжений при учете эффекта распухания и без его учета составляет от 4 до 40%, а окружных – от 35 до 50%. С течением времени с ростом концентрации углерода в поверхностном слое это отличие возрастает.

Таким образом, проведенные исследования позволяют сделать вывод о необходимости учитывать термочувствительность материала, эффект распухания кристаллической решетки, кинетику науглероживания поверхностного слоя и неидеальность теплового контакта при определении напряженно-деформированного состояния полых многослойных цилиндров (трубок) при их поверхностном диффузионном насыщении углеродом.

Рис. 1. Графики распределения напряжений, концентрации углерода и температуры по радиусу цилиндра через 5000 ч. и 10000 ч. ( ,

,  )

)

Рис. 2. Графики распределения напряжений, концентрации углерода и температуры по радиусу цилиндра через 5000 ч. и 10000 ч. ( ,

,  )

)

Список использованных источников

1. Невзоров Б. А. Коррозия конструкционных материалов в натрии / Б. А. Невзоров, В. В. Зотов, В. А. Иванов, О. В.Старков, Н. Д. Краев, Е. В. Умняшкин, В. А. Соловьев. – М. Атомиздат, 1977. – 264 с.

2. Шлыков Ю. П. Контактный теплообмен / Ю. П. Шлыков, Е. А. Ганин. М.-Л.: Госэнергоиздат, 1963

3. Марчук Г.И. Методы вычислительной математики//М. «Наука», Главная ред. Физ.-мат. Литературы, 1989. – 608 с

4. Шляхов С.М., Минов А.В. Оценка параметров распухания цементированного слоя и расчет остаточных напряжений в стержне.//Проблемы прочности материалов и конструкций, взаимодействующих с агрессивными средами. Межвуз. науч. сб./Саратов, 1999, с.123-127.

5. Безухов Н. И. Расчеты на прочность, устойчивость и колебания в условиях высоких температур / Н. И. Безухов, В. Л. Бажанов, И. И. Гольденблат, Н. А. Николаенко, А. М. Синюков. – Машиностроение, 1965.

6. Зарубин В. С. Инженерные методы решения задач теплопроводности / В. С. Зарубин. – М.: Энергоатомиздат, 1983. – 328 с., ил.

7. Каздоба Л. А. Решения нелинейных задач теплопроводности / Л. А. Каздоба. – Киев: Наукова думка, 1976. – 136 с.

2020-01-15

2020-01-15 114

114