W 1 = W 0 (U 1 + Δ U 1); Wi = W 0 (Ui + Δ Ui); (24)

5. Потери в меди обмоток определяются по формуле:

(25)

(25)

6. КПД трансформатора определяется по формуле:

(26)

(26)

где P тр = P с + P к

7. Уточненное значение тока первичной обмотки определяется по формуле (13)

8. Масса меди каждой из обмоток, г:

G = γ м · lwi · Wiqi (27)

9. Коэффициент заполнения окна магнитопровода медью:

(28)

(28)

10. Масса изоляции обмоток, г:

(29)

(29)

где:  ;

;

kиз = 0,7 – коэффициент укладки изоляции;

γиз= 1г/см2

11. Масса трансформатора:

G т = G с + G к + G из

РАЗМЕЩЕНИЕ ОБМОТОК ТРАНСФОРМАТОРА.

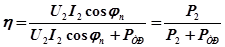

По виду размещения обмоток на магнитопроводе электромагнитные компоненты, в первую очередь трансформаторы питания, подразделяются на броневую констструкцию, когда обмотки размещаются на среднем стержне Ш-образного магнитоnpовода (рис. 11, а), и стержневую конструкцию, когда обмотки размещаются на одном или двух стержнях П-образного магнитоnpовода (рис.11, б). Броневая конструкция трансформатора характеризуется относительно меньшим потоком рассеяния и предпочтительна для маломощных трансформаторов. Наименьшим потоком рассеяния характеризуется трансформатор на кольцевом магнитоnpоводе или сердечнике. Для улучшения потокосцепления между обмотками их следует распределять равномерно по всей окружности сердечника (даже если число витков в обмотке очень мало). Трансформаторы на кольцевых магнитоnpоводах (сердечниках) преимущественно пpименяются в статических пpeoбразователях напряжения источников вторичного электропитания, работающих с частотой преобразования электроэнергии в десятки и сотни килогерц.

Обмотки трансформаторов пpомышленного изготовления выполняются в основном на литых каркасах из трудновоспламеняемой пластмассы, каркасы трансформаторов старых конструкций выполнялись из электрокартона. Выводы обмоток могут быть выполнены гибкими проводами или специальными контактами, впрессованными в щечки каркаса. Первой на каркасе (ближе всего к магнитопроводу) обычно располагается первичная обмотка 3 (рис.11 ,a-г), затем вторичные 4.

Рис. 11. Расположение обмоток в катушке трансформатора

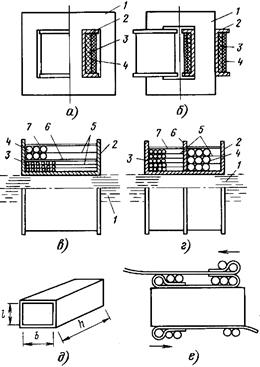

Рис.12. Элементы каркаса для обмоток трансформатора.

Между первичной и вторичной обмотками прокладывается слой межобмоточной изоляции 6 (тонкий электрокартон, лакоткань, стеклолакоткань). Часто между первичной и вторичной обмотками размещается электростатический экран, выполняемый в виде одного слоя намотанной виток к витку обмотки или в виде одного витка из фольги. Присоединение одного из концов подобной экранирующей обмотки к шасси или общему проводу аппаратуры позволяет значительно ослабить уровень наводок и помех, проникающих через межвитковую и межобмоточную емкости трансформатора из первичной электросети в радиоэлектронную аппаратуру и наоборот. В многовитковых обмотках с относительно высоким рабочим напряжением для предотвращения западания витков верхних слоев в нижние, что приводит к уменьшению пробивного напряжения обмотки, между слоями прокладывают межслоевую изоляцию 5 из трансформаторной или конденсаторной бумаги (рис.11 а-г). Обмотки в катушке могут располагаться одна над другой (цилиндрическое расположение, рис. 11, в) или одна сбоку относительно другой (секционированное расположение, рис.11 ,г). При цилиндрической намотке потокосцепление между обмотками лучше, а поток рассеяния меньше. В последнее время (особенно в зарубежных изделиях) широко применяются секционированные катушки, более оптимальные для автоматизированного производства компонентов и обеспечивающие снижение выхода катушек из строя из-за продавливания изоляции проводов первичной обмотки при намотке вторичной проводом большого диаметра. Сравнительно редко применяется бескаркасная намотка на гильзы (рис.11 ,д,е), в которой витки закрепляются специальной укладкой межслоевой изоляции; подобные обмотки более трудоемки и не имеют особых преимуществ перед каркасными обмотками. В ряде случаев может быть изготовлен сборный каркас из шести элементов (рис.12 а-д), вырезаемых из гетинакса, текстолита или стеклотекстолита. D-толщина электроизоляционного материала, из которого изготовляются детали каркаса.

Ниже приводятся краткие технические характеристики основных электроизоляционных материалов, используемых при изготовлении электромагнитных компонентов: межслоевой и межобмоточной изоляции, каркасов, изоляции выводов обмоток, герметизирующих и заливочных материалов. Электроизоляционные материалы должны сохранять свои характеристики в течение всего срока работоспособности изделия. Следует учитывать, что с течением времени свойства многих электроизоляционных материалов ухудшаются: они становятся ломкими, снижается их пробивное напряжение и пр. Этот процесс называется старением, с повышением рабочей температуры он ускоряется.

В соответствии с ГОСТ 8865–70 электроизоляционные материалы для электрических машин, трансформаторов и аппаратов по нагревостойкости подразделяются на семь классов, обозначаемых латинскими буквами:

Y– до 90°С волокнистые материалы из целлюлозы, хлопка и натурального шелка, не пропитанные специальными электроизоляционными веществами;

А – до 105°С – те же материалы, пропитанные;

Е – до 120°С – синтетические материалы, пленки, волокна;

В – до 1З0°С – материалы на основе слюды, асбеста, стекловолокна с органическими связующими и пропитывающими составами;

F– до 155°С те же материалы с синтетическими связующимии пропитывающими составами;

Н– до 180°С – те же материалы с кремнийорганическими связующими и пропитывающими составами;

С– свыше 180°С – слюда, керамические материалы, фарфор, стекло, кварц, применяемые без связующих составов или с неорганическими и элементоорганическими составами.

Бумага конденсаторная КОН–1 и КОН–2 выпускается толщиной от 4 до 30 мкм и имеет пробивное напряжение 300…600 В. Бумага электроизоляционная трансформаторная выпускается в соответствии с ГОСТ 24874 – 81.

Электрокартон электроизоляционный марки ЭВ и ЭВТ (ГОСТ 2824–75) выпускается рулонный толщиной 0,1; 0,15; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5 мм и листовой толщиной 1; 1,25; 1;75; 2; 2,5; 3 мм (последний только марки ЭВ). Электрическая прочность рулонного электрокартона в плоском состоянии 10…13 кВ/мм, по линиям перегиба снижается до 8...10 кВ/мм.

Лакоткань электроизоляционная (ГОСТ 2214–78) по нагревостойкости соответствует классу А (до + 105°С). Применяются марки ЛХМ (толщиной 0,15; 0,17; 0,2; 0,24; 0,3 мм), ЛХБ (0,17; 0,2; 0,24 мм), ЛШМ (0,08; 0,1; 0,12; 0,15 мм), ЛШМС (0,04; 0,05; 0,06; 0,1 мм), ЛКМ (0,1; 0,12; 0,15 мм), ЛКМС (0,1; 0,12; 0,15 мм). Буквы в марках означают: Л– лакоткань, Х–хлопчатобумажная, Ш–шелковая, К– капроновая, М – на основе масляного лака, Б – на основе битумномасляного лака, С – специальная с повышенными диэлектрическими свойствами. Пробивное напряжение лакоткани до перегиба: толщиной 0,04 мм – 400 В, 0,05 мм-1200 В, от 0,06 до 0,24 мм – 3... 9,2 кВ. После перегиба лакоткани толщиной свыше 0,08 мм пробивное напряжение снижается в 1,5…2 раза. Гарантийный срок хранения лакоткани 6 месяцев, после этого срока применение лакоткани разрешается только после проведения испытаний на соответствие требованиям стандарта.

Стеклолакоткань электроизоляционная (ГОСТ 10156 – 78) соответствует классам А, Е, В, F, Н (до + 180°С). Находят применение марки: ЛСМ–I05/l20 (толщиной 0,15; 0,17; 0,2; 0,24 мм), ЛСЛ–I05/l20 (0,15; 0,17; 0,2 мм), ЛСЭ–I05/130 (0,12; 0,15; 0,17; 0,2; 0,24 мм), ЛСБ–I05/130 (0,12; 0,15; 0,17; 0,2; 0,24 мм), ЛСП–IЗ0/155 (0,08; 0,1; 0,12; 0,15; 0,17 мм), ЛСК–155/180 (0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,17; 0,2 мм), ЛСКЛ–155 (0,12 и 0,15 мм). Буквы и цифры в марках означают: С – стеклянная, Э – на основе эскапонового лака, П – на основе полиэфирно – эпоксидиого лака, К – на основе кремнийорганического лака, Л – липкая, остальные – как описано выше. Среднее пробивное напряжение стеклолакоткани до перегиба составляет: толщиной 0,05 мм – l,5 кВ, 0,06 мм – 2,8 кВ, 0,08 мм – 3,6 кВ, от 0,1 до 0,24 мм – 4,8...10,8 кВ. После перегиба или растяжения стеклолакоткани толщиной свыше 0,08 мм пробивное напряжение снижается в 1,5…2 раза. Гарантийный срок хранения 6 месяцев, по истечении срока применение стеклолакоткани возможно только после того, как испытанием будет установлено соответствие ее параметров требованиям стандарта.

2020-01-14

2020-01-14 169

169