Общие рекомендации

Влага является злейшим врагом холодильных систем. Наличие влаги в холодильной системе может иметь много нежелательных последствий. Чаще других встречаются осаждение меди, образование кислотного шлама, "замораживание" измерительных устройств свободной влагой, а также образование кислот, что ведет к коррозии металлов.

Подготовка

a. Проводите вакуумирование и осушение только после проверки на отсутствие утечек под давлением. (См. раздел 6.4.)

b. Важнейшими инструментами для должного вакуумирования и осушения любой системы являются вакуумный насос (производительностью 8 м3/час = 5 куб.футов в минуту, P/N 07-00176-01) и электронный вакуумметр.

c. Желательно, чтобы температура окружающей среды была выше 15,6°С (60°F), что ускоряет испарение влаги. Если температура окружающей среды ниже 15,6°С (60°F), до завершения удаления влаги может начаться образование изморози. Для повышения температуры системы можно использовать нагревательные лампы или другие источники нагревания.

d. Замените фильтр-осушитель медной трубкой с такими же фитингами. Это позволит ускорить процесс вакуумирования.

Необходимые процедуры

a. Удалите весь хладагент, пользуясь системой сбора хладагента.

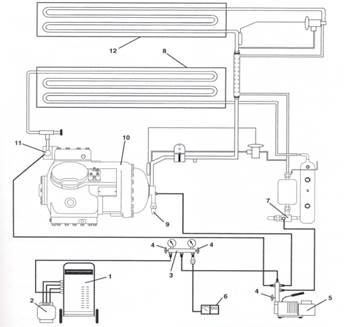

b. Для вакуумирования и осушения системы рекомендуется подключить к вакуумному насосу и холодильному агрегату три шланга вакуумирования, как показано на 6-4. НЕ ПРИМЕНЯЙТЕ обычные шланги, использующиеся для обслуживания, так как они не подходят для вакуумирования. Как показано, подключите к коллектору вакуумирования вакуумный насос, электронный вакуумметр и систему сбора хладагента, используя предназначенные для вакуумирования шланги.

c. Включите насос при закрытых (прижатых к заднему седлу) вентилях обслуживания агрегата и открытых вентилях вакуумного насоса и электронного вакуумметра; добейтесь глубокого вакуума. Остановите насос и проверьте, удерживается ли вакуум. Эта операция позволяет проверить сборку для вакуумирования на отсутствие утечек. При необходимости устраните их.

d. Установите вентили обслуживания холодильной системы в среднее положение.

e. Откройте вентили ваккумного насоса и электронного вакуумметра, если они еще закрыты. Включите вакуумный насос. Осуществляйте вакуумирование агрегата до тех пор, пока вакуумметр не покажет 2000 микрон. Закройте вентили электронного вакуумметра и вакуумного насоса. Выключите вакуумный насос. Подождите несколько минут и убедитесь, что вакуум держится.

f. Заполните вакуум чистым и сухим газообразным хладагентом. Используйте хладагент, рекомендованный для агрегата. Доведите давление в системе приблизительно до 2 psig, отслеживая его с помощью мановакуумметра.

g. Удалите хладагент, пользуясь системой сбора хладагента.

h. Повторите один раз этапы от (е) до (д).

i. Удалите медную трубку и установите новый фильтр-осушитель. Проведите вакуумирование агрегата до уровня в 500 микрон. Закройте вентили электронного вакуумметра и вакуумного насоса. Остановите вакуумный насос. Подождите пять минут, чтобы проверить, держится ли вакуум. Эта операция позволяет проверить наличие остаточной влаги и/или утечек.

j. При сохраняющемся в агрегате вакууме в систему можно зарядить хладагент, используя емкость с хладагентом, установленную на весы. Для зарядки нужного количества хладагента следите за показаниями весов. (См. раздел 6.6)

ЗАРЯДКА ХЛАДАГЕНТА

Проверка зарядки хладагента

ПРИМЕЧАНИЕ

Чтобы избежать отрицательного воздействия на озоновый слой Земли, при удалении хладагента пользуйтесь системами его сбора. При работе с хладагентами соблюдайте местное законодательство об охране окружающей среды. В США руководствуйтесь документом ЕРА, раздел 608.

ПРИМЕЧАНИЯ

· Установите заданное значение контроллера на -25°С (-13°F); это обеспечит полное открытие регулируемого клапана всасывания при проверке работы агрегата.

· Уровень хладагента следует проверять только при работе агрегата с полностью открытым регулируемым клапаном всасывания. Температура в кузове должна быть приблизительно 1,7°С (35°F) или -17,8°С (0°F).

а. Подсоедините линии манометра к клапанам обслуживания на линиях нагнетания и всасывания компрессора.

На агрегатах, оборудованных баллоном:

Частично заблокируйте поток воздуха через конденсатор, начиная с его передней части. Увеличивайте заблокированную площадь, пока давление нагнетания компрессора не возрастет приблизительно до 12 кг/см2 (175 psig). Уровень хладагента в баллоне обычно остается между отметками смотрового стекла. Если уровень хладагента выходит за указанные пределы, см. раздел 6.6.3.

На агрегатах, оборудованных конденсатором водяного охлаждения:

Проверяйте зарядку только при работе с воздушным охлаждением. При работе с водяным охлаждением уровень хладагента обычно выше смотрового стекла. Частично заблокируйте поток воздуха через конденсатор, начиная с его передней части. Увеличивайте заблокированную площадь, пока давление нагнетания компрессора не возрастет приблизительно до 12 кг/см2.

1. Сборник хладагента

2. Баллон с хладагентом

3. Комплект для вакуумирования (R-134a)

4. Ручной вентиль

5. Вакуумный насос

6. Электронный вакуумметр

7. Ручной вентиль на линии жидкости

8. Конденсатор

9. Вентиль обслуживания на линии всасывания

10. Компрессор

11. Вентиль обслуживания на линии нагнетания

12. Испаритель

Рис. 6-4. Подсоединение вакуумного насоса

2020-01-14

2020-01-14 351

351