Техническое обслуживание, ремонт и хранение рукавов и рукавного оборудования представляет собой совокупность технологических операций и мероприятий, обеспечивающих поддержание заданной боевой готовности и безотказное применение рукавов и оборудования по назначению.

Техническое обслуживание эксплуатируемых напорных пожарных рукавов включает следующие технологические операции: отмочку (оттаивание), мойку, испытание, сушку, талькирование, сматывание в скатки, а для льняных рукавов также периодическую противогнилостную пропитку.

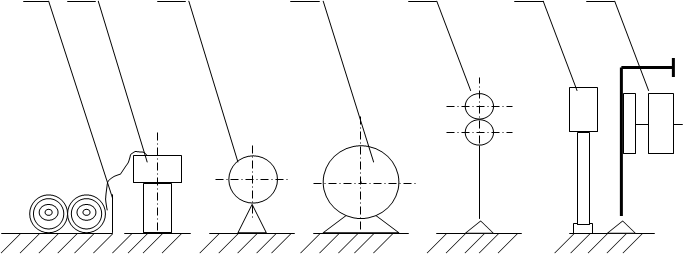

Принципиальная технологическая схема линии обслуживания пожарных

рукавов представлена на рис.2.

Отмочка (оттаивание) рукавов.

Напорные рукава отмачивают (оттаивают) в специальной ванне 0,5 х 1,5 х 6 м., заполненные водой или моющим раствором. Стенки ванны должны быть облицованы материалом с малым коэффициентом трения, а на дне установлены грязеуловители.

Мойка рукавов.

Мойкой рукавов достигается удаление с их поверхности предварительно размягчённых загрязнений. Наиболее производительной и прогрессивной является мойка в рукавомоечных машинах, состоящих из вращающихся щёток (дисковой или цилиндрической формы), привода, устройства для подачи моющей жидкости. В рукавомоечной машине РМ-4 с вращающимися горизонтальными щётками вращение на щётки передаётся от электродвигателя через червячный редуктор, цепную передачу на звёздочки.

Рукава, проходящие между вращающимися щётками, обильно, под давлением омываются струями жидкости. На выходе из рукавомоечной машины установлены эластичные резиновые пластины и из перфорированных труб подаётся сжатый воздух для удаления с поверхности рукавов влаги.

Испытание рукавов.

Различают два вида испытаний всасывающих и напорных рукавов контрольные и эксплуатационные. Контрольные испытания проводят при получении новых партий, эксплуатационные испытания после каждого обслуживания, ремонта или при плановых проверках. Рукав на рабочее давление 3 МПа испытывают при рабочем давлении насоса высокого давления. Испытательное давление поддерживают в рукаве в течении времени, достаточного для осмотра рукава, но не более трёх минут.

Напорные рукава испытывают от насоса пожарного автомобиля или от другого источника подачи воды, создающих требуемый напор. Льняные рукава перед испытанием замачивают (медленно заполняют водой и выдерживают под давлением 0,2...0,4 МПа (2-4 кгс/см) в течении 5 мин. После замочки приступают к гидравлическому испытанию). Рукава, подвергшиеся гидравлическому испытанию, не должны пропускать воду в местах навязки соединительных головок, иметь разрывы ткани чехла или свищи.

После окончания испытаний результаты записывают в паспорт и составляют ведомость, которую представляют в управление или отдел пожарной охраны.

Всасывающие рукава, предназначенные для работы насоса с открытого водоёма, испытывают только на разрежение, а напорно-всасывающие - гидравлическим давлением и разрежением. При этом разрежение в рукаве должно быть не менее (0,08 - 0,01) МПа и падение разрежения не должно превышать 0,013 МПа в течении 3-х минут. Испытательное давление напорно-всасывающих рукавов должно быть: диаметр до 75. 1-ой гр.0,3+0,03МПа, 2-ой гр.1,0+0,1 МПа и свыше 75 1-ой гр.0,2+0,02МПа 2-ой гр.0,75+0,08 МПа.

Сушка рукавов.

Сушка рукавов влияет на прочностные свойства ткани чехла и его гидроизоляционного слоя. Сушат рукава естественным или искусственным способом.

Естественный способ.- сушка на открытом воздухе при благоприятных атмосферных условиях (температура не менее 20-50 оС и относительная влажность не более 75%).

Искусственный способ.- сушка рукавов осуществляется организованными потоками теплоносителя (воздуха) в сушилках различного типа.

Представителем сушильных машин является сушилка барабанного типа

"АИСТ". Сушилка барабанного типа является универсальным агрегатом, позволяющим проводить в нём испытание рукавов с последующей их сушкой и талькированием.

Противогнилостная пропитка.

Ей периодически подвергают льняные рукава. Долговечность рукавов, обработанных таким способом, увеличивается в 1,5-2 раза. Для пропитки используют водный раствор 8-оксихинолята меди. Противогнилостную пропитку льняных рукавов осуществляют в машине МПСР-140, приспособленной для гидравлических испытаний и сушки рукавов. Машина спроектирована на основе агрегата "АИСТ" и имеет много общих с ним деталей и узлов. Пропиточная машина имеет две ёмкости: одну для хранения раствора, другую для пропитки рукавов. Время обработки рукавов 60-120 ми. в зависимости от их диметра. Общая длина обрабатываемых за один цикл рукавов 60 м.

Смотка рукавов.

Скатывание и перекатку рукавов в одинарную или двойную скатки на новую складку необходимо проводить периодически (не менее 2-х раз в год) для уменьшения локального износа ткани чехла на ребре складки, а также сокращения процесса естественного старения гидроизоляционного слоя в местах перегибов. Для перемотки рукавов в одинарную и двойную скатки существуют несколько типов станков. Наиболее перспективным является станок ПРГ-1, который состоит из станины, двух намоточных дисков, электродвигателя, привода.

Навязка рукавов.

Соединительные головки крепят несколькими способами. Соединительные головки всех типов для всасывающих и напорных рукавов, кроме диаметра 89 мм., вставляют внутрь рукавов, а по наружной их поверхности навязывают проволоку или обжимают стяжными ленточными хомутами.

Рукава диаметром 89 мм. вставляют внутрь втулки соединительной головки, затем в рукав вводят металлическое кольцо, на специальном станке разжимают его, обеспечивая прочное крепление.

Существуют разнообразные конструкции станков для навязки соединительных головок проволокой диаметром 1,6-2 мм. Станки данной конструкции позволяют навязывать соединительные головки на пожарные рукава всех видов.

Ремонт рукавов.

Проводят при образовании свищей, проколов и небольших разрывов в условиях тушения пожара. Ремонт рукавов выполняют при помощи зажимов (универсального ленточного или корсетного) для временного устранения течи в местах повреждений. После пожара ставят на рукава заплаты наклеиванием или вулканизацией.

Своевременный и качественный ремонт пожарных рукавов увеличивает срок их службы и способствует надёжной работе

Рис.2.

1 2 3 4 5 6 7

Схема технологической линии обслуживания пожарных рукавов:

1 – ванна отмочки; 2 – рукавомоечная машина; 3 – накопительная катушка;

4 – агрегат для испытания, сушки и талькирования рукавов (АИСТ);

5 - приспособление для смотки рукавов; 6 – приспособление для ремонта рукавов;

7 - станок для навязки рукавов.

2020-01-14

2020-01-14 493

493