ОГЛАВЛЕНИЕ

1. Введение

2. Литературный обзор по теме диплома

2.1. Сплавы системы Al – Si – Mg

2.2. Сплавы системы Al – Mg – Si

2.3. Жаропрочность поршневых литейных алюминиевых сплавов

2.3.1.Влияние легирующих элементов на жаропрочность поршневых сплавов

2.3.2.Жаропрочность высококремниевых легированных сплавов

2.4. Кратковременные испытания литейных алюминиевых сплавов при повышенных

температурах

2.4.1. Кратковременные испытания сплавов на растяжение по обычной методике

2.5. Диаграмма Al — Mg — Si

2.6. Быстрозакристаллизованные сплавы на основе алюминия и способы их получения

3. Экспериментальная часть

3.1 Обоснование выбора сплавов для исследования

3.2. Исследование гранулированных сплавов

3.3. Коэффициент линейного расширения исследуемых сплавов

3.4. Выводы

4. Экономика

4.1. Технико - экономическое обоснование НИР

4.2. Организация и планирование НИР

4.3. Индивидуальное производственное задание на выполнение НИР

4.4. Составление сметы затрат на дипломную НИР

5. Промышленная экология и безопасность производства

5.1. Общий анализ условий труда при проведении исследований

5.2. Разработка инженерных мероприятий по защите от ОПФ и ВПФ

5.3. Обеспечение пожарной безопасности при проведении исследований

5.4. Защита окружающей среды

6. Заключение

7. Литература

1. ВВЕДЕНИЕ

1. ВВЕДЕНИЕ

Приоритетные свойства материалов для поршней двигателей внутреннего сгорания и дизельных двигателей можно классифицировать следующим образом: низкий коэффициент линейного расширения, высокая прочность и жаропрочность, износостойкость и, соответственно, высокая технологичность и эффективность при производстве.

Очевидно, что особые эксплуатационные условия для двигателя современной гоночной машины предопределяют иной список приоритетов для поршневых материалов.

Целью данной исследовательской работы является разработка поршневого материала, имеющего особый комплекс свойств: низкая плотность, высокая жаропрочность и термостабильность, высокая теплопроводность и т.д.

Основными материалами, используемыми в двигателях Формулы-1, являются алюминиевые магниевые, титановые и стальные сплавы, хотя в отдельных случаях могут применяться и другие, например, керамика и углеволокно.

Алюминий - наиболее распространенный материал благодаря его жесткости. Поэтому из него делают главные элементы двигателя, например, головки цилиндров, блок цилиндров, поршни. Многие из этих компонентов производятся из специальных алюминиевых сплавов, например Metal Matrix Composite (MMC), который только начал появляться в Формуле-1. Дополнительным плюсом в использовании алюминия является его высокая теплопроводность. В результате этого тепло, создаваемое внутри двигателя, быстро отводится наружу и эффективно рассеивается.

Магний легче алюминия, но его жесткость ниже, так что он используется в таких частях как оболочки кулачков. Шатуны сделаны из титана. Хотя эти материалы тяжелее алюминия, но гораздо жестче. Из стали (в состав которой входят различные количества никеля и хрома) делают коленчатый вал, поскольку на этот узел воздействует огромная энергия, а значит, требуется высокий уровень прочности. Углеволокно (карбоновое волокно), широко применяемое при изготовлении шасси, в производстве двигателя почти не участвует. Но его все же можно увидеть например в качестве оболочки пружин. Низкий вес и изоляционные свойства керамики представляют широкий интерес для применения, однако недостаточная прочность пока ограничивают ее использование в двигателях Формулы-1. Некоторые производители применяют ее как покрытие впускных клапанов, чтобы предотвратить теплопередачу от выхлопных газов к головкам цилиндра. В некоторых командах из керамики сделаны выхлопные трубы. Сама система выхлопа сделана из инконеля, специального сплава никеля, цинка и хрома, который применяется в авиационных двигателях. Это очень тонкий и легкий металл, но выдерживающий высокие температуры, порядка 800-900 градусов. Он с легкостью выдерживает режимы быстрого нагрева и охлаждения, свойственные работе системы выхлопа болида Формулы-1.

В форсированных моторах применение кованых поршней если уж не обязательно, то во всяком случае желательно. Но прежде чем говорить об их преимуществах, внесем ясность в терминологию. Точное название процесса не ковка, а изотермическая штамповка, поскольку заготовку поршня получают из прутка выдавливанием без плавления – единственным ходом пресса при постоянной температуре 495±5°С.

Фотографии поршней гоночных болидов Formula–1 фирмы Mahle

По сравнению с литыми штампованные поршни легче и одновременно прочнее, их форма оптимальна для форсированных двигателей, склонность к прогоранию меньше. В подтверждение обратимся к цифрам. Твердость кованых поршней 120–130 ед. по Бриннелю против 80–90 ед. у обычных. Термоциклическая стойкость выше в 5–6 раз. Если литые до появления первых трещин выдерживают в среднем 400 испытательных циклов «нагрев–охлаждение», то штампованные – 2500.

В качестве предмета исследования в данной работе были выбраны сплавы на основе Al – Mg – Si, полученные методом высокоскоростной кристаллизации (распыление из перфорированного стакана) в виде гранул.

2. ЛИТЕРАТУРНЫЙ ОБЗОР ПО ТЕМЕ ДИПЛОМА

Сплавы системы Al — Si — Mg

Наиболее типичным сплавом силумин системы Al—Si—Mg, нашедшим широкое применение, является сплав АЛ9 (6—8% Si, 0,25— 0,4% Mg, остальное Al). Сплав АЛ9 применяется как в закаленном (Т4), так и в частично состаренном состоянии (Т5).

Сплав АЛ9 разработан в середине тридцатых годов. В основном он предназначен для литья тонкостенных и сложных по конфигурации деталей, несущих средние по величине нагрузки (детали карбюраторов, корпуса помп и различной аппаратуры).

К преимуществам сплава АЛ9 следует отнести:

а) хорошие литейные свойства (высокая жидкотекучесть, минимальная линейная усадка), близкие к свойствам сплава АЛ2, что позволяет получать тонкостенные отливки сложной конфигурации;

б) малую склонность к образованию горячих трещин;

в) сравнительно высокую прочность и удовлетворительную пластичность;

г) по сравнению со сплавом АЛ4 менее сложную технологию литья деталей: не требуется применение автоклава для кристаллизации под давлением; модифицирование обычно производится тройным стандартным модификатором, что экономичнее.

К недостаткам сплава АЛ9 относятся:

а) пониженная обрабатываемость резанием;

б) хотя с увеличением содержания магния прочность сплава повышается и обрабатываемость резанием улучшается, но пластичность сплава при этом понижается;

в) пониженная коррозионная стойкость к азотной кислоте;

г) пониженная жаропрочность, которую можно повысить, увеличивая содержание кремния и магния, а также дополнительно легируя сплав медью.

Основная упрочняющая фаза тройных сплавов — фаза Mg2Si, принадлежащая к дальтонидному типу с определенными химическим составом, свойствами и нормальной валентностью. Эта фаза имеет кубическую элементарную ячейку и не образует твердых растворов со своими компонентами, что характерно для ионных соединений в отличие от фаз бертоллидного типа (например, фазы Al3Mg.:).

Методом рентгеноструктурного анализа и металлографическими исследованиями процесса старения сплавов алюминия с кремнием

и магнием установлено, что процесс распада твердого раствора магния и кремния в алюминии осуществляется по следующей схеме:

1. Появляются ЗГП в кристаллической решетке твердого раствора, т. е. происходит перегруппировка в направлении сближения атомов кремния и магния для образования метастабильной фазы Mg2Si. Эти процессы идут медленно при комнатной температуре и интенсивно при повышенной. Такая перегруппировка атомов сопровождается сильным искажением кристаллической решетки, что является причиной упрочнения сплавов типа силумин при комнатной температуре и начального снижения жаропрочности при температурах старения (160—170 С и выше).

2. Образуются одномерные и двумерные зародыши метастабильной фазы Р' (Mg2Si), которая имеет гексагональную решетку. Считается, что формирование фазы Mg.2Si — основная причина упрочнения сплавов системы Al—Si—Mg, но с появлением стабильной фазы Mg,Si заметно снижается жаропрочность тройных сплавов. Это особенно проявляется при 170—180° С в течение 25-ч выдержки.

3. Образуется стабильная фаза Mg.2Si в закаленных сплавах типа силумин при 185—220° С в течение нескольких часов, а при 300о С — в течение 30 минстарения с резким снижением прочности сплава.

Применяя старение в интервале температур 180—225°С с малым временем выдержки, можно обеспечить сплаву АЛ9 высокую прочность и пониженную пластичность.

Жаропрочность этих сплавов можно значительно повысить двумя путями: упрочнить твердый раствор комплексным легированием и границы зерен устойчивыми фазами, кристаллизующимися в разветвленной форме; свободный (элементарный) кремний связать в устойчивые соединения (Al8Si8Mg3Fe, Al4Si2Fe, Al5SiFe и др.). При этом кремний не следует связывать в такие соединения, в которых второй компонент имеет повышенный коэффициент диффузии. Таким примером может служить фаза Mg2Si, которая является упрочняющей фазой; она содержится в структуре большинства сплавов типа силумин (АЛ4, АЛ9 и др.).

Фаза Ai2Si формируется через ряд фазовых превращений, сильно искажающих кристаллическую решетку матрицы, что обусловливает значительное упрочнение сплавов при комнатной температуре. Это достигается применением соответствующей термической обработки (закалки и старения). В тройных сплавах системы А1—Si—Mg были впервые обнаружены в алюминиевой матрице зоны, характеризующие стадии предвыделения. Авторы работ, пользуясь в своих исследованиях методом рентгеноструктурного анализа, в сплавах, состаренных при комнатной температуре, не могли обнаружить структуру зон, хотя механические свойства тронных сплавов повышались. Лишь только при температуре 150оС зоны скопления магния и кремния в матрице располагаются локально. С помощью вакансий (образовавшихся в процессе закалки) растворенные атомы вначале собираются в цепочки без какого-либо порядка, затем атомы легирующих элементов постепенно располагаются в определенном

Таблица 2.1

Изменение механических свойств сплава АЛ9 в зависимости от содержания кремния.и температуры испытаний (гагаринские образцы, вырезанные из кокильных заготовок)

| Химический состав, % (остальное А1) | Термическая обработка | Температура испытании, °С | |||||||||||

| 20 | 150 | 200 | 250 | ||||||||||

| sb кГ/мм2 | d. % | sb кГ/м.и- | d. % | sb кг/мм- | d. % | sb кГ/ мм2 | d. % | ||||||

| Si | Mg | Fe | |||||||||||

|

|

| ||||||||||||

| 6,5 | 0,30 | 0,25 | Т5 | 26,7 | 2,3 | 24,2 | 3,0 | 20,1 | 4,3 | 15,8 | 6,7 | ||

| 7,2 | 0,30 | 0,25 | Т5 | 26,8 | 2,0 | 23,1 | 3,2 | 19,4 | 4,8 | 14,3 | 7,2 | ||

| 8,5 | 0,30 | 0,25 | Т5 | 26,2 | 2,1 | 22,8 | 3,4 | 18,5 | 5,7 | 13,7 8,5 | |||

| 9,1 | 0,3 | 0,25 | Т5 | 26,3 | 1,8 | 22,1 | 3,0 | 18,1 | 5,6 | 13,2 | 9,0 | ||

порядке и параметр (4,04 А) образующейся цепочки становится таким же, как у элементарной ячейки матрицы.

При повышенных температурах ряды атомов легирующих компонентов создают строение областей, несколько отличное от строения матрицы. В этом случае фаза B” постепенно превращается в фазу B’. Атомная перестройка сопровождается большим искажением кристаллической решетки матрицы, что является причиной значительного повышения механических свойств сплавов типа силумин. Однако такое напряженное состояние кристаллической решетки способствует понижению жаропрочности сплавов. Это особенно убедительно проявляется в изменении структуры твердого раствора сплава типа АЛ9. И. Ф. Колобнев, Т. И. Решетник и В. К. Мостипан, исследуя тройные сплавы типа силумин электронномикроскопическим методом, показали, что при температуре старения 165о С процесс распада твердого раствора сплава типа АЛ9 (А1 + 8,9% Si + 0,46% Mg) протекает сравнительно быстро.

В процессе старения при температуре 135° С в течение 15 ч образовались скопления ультрадисперсных частиц элементарного кремния. Форма скоплений таких частиц кремния аналогична форме скоплений таких же частиц кремния, полученных в работе Н. Н. Буйнова при старении двойного сплава Al—Si. Кроме скоплений ультрадисперсных частиц кремния, в структуре твердого раствора имеются атомные скопления в виде круглых (белых) точек, очевидно ЗГП2, или, как во многих работах принято обозначать «фазу» B”. Такие продукты распада твердого раствора, образующиеся в виде цепочек, в сплавах системы Al—Si—Mg характерны для начальной стадии старения. Структура сплава АЛ9, состаренного при температуре 150° С в течение 15 ч, подтверждает это.

При более высоких температурах старения количество и величина ультрадисперсных частиц элементарного кремния, а также и белых точечных выделений сильно возрастают. Структура твердого раствора сплава АЛ9 после старения 15 и 25 чпри температуре 165° С характеризуется большим скоплением частиц, кремния и образованием частиц метастабильной фазы B', а также и стабильной Mg2Si.

С повышением температуры распад твердого раствора протекает очень интенсивно и образуются скопления частиц метастабильных фаз повышенной плотности за более короткое время. При этом размер частиц метастабильных фаз значительно увеличивается с удлинением продолжительности старения. Особенно интенсивно твердый раствор распадается при температуре 175оС с выдержкой 10 ч. Частицы силицида магния (в виде белых тонких полос) расположены ориентированно. Распад твердого раствора в процессе старения при температуре 200°С практически заканчивается в течение 10 ч. Поэтому и прочность сплава АЛ9 при температуре 200° С низка.

Данные табл. 1 и 2 позволяют сделать два вывода: для длительной работы при высоких температурах сплав типа АЛ9 рекомендовать не следует; с увеличением содержания кремния в сплаве (модифицированное состояние) прочность этих сплавов с повышением температуры понижается. Дальнейшее повышение времени выдержки при температуре 300° С обусловливает рост частиц продуктов распада твердого раствора.

Все указанные выше процессы протекали в неравновесных условиях.

Таблица 2.2

Изменение длительной прочности сплава АЛ9 в зависимости от температурь:. и приложенного напряжения (образцы диам. 10 мм, отлитые в песчаные формы)

| Температура испытания, оС | Длительность испытания до разрушения, ч | ||||

|

| |||||

| s = 9 кг/мм2 | s = 6 кг/мм2 | s = 3 кг/мм2 | s = 1,5 кг/мм2 | ||

|

| |||||

| 175 | 60 | 96 | 287 | 569 | |

| 200 | 40 | 84 | 193 | 378 | |

| 250 | 23 | 47 | 128 | 235 | |

| 300 | Разрушились при нагружении | 56 | 100 | ||

|

|

| ||||

|

|

|

|

Таблица 2.3.

Влияние легирующих элементов на жаропрочность сплава типа АЛ9, термически обработанного по режиму Т5

| Химический состав, %(остальное А1) | Меха- нические свойства при 20° С | Механические свойства при З00 оС | |||||||

| Si | Mg | Mn | Сu | Fe | sb кГ/мм2 | d% | sзоо кГ/мм2 | Время, ч | d* % |

| 6 | 0,3 | 0,2 | 22 | 6,0 | 3 | 50 | 12,5 | ||

| 7 | 0,3 | — | — | 0,2 | 24 | 6,0 | 3 | 60 | 12 |

| 8 | 0,3 | __ | — | 0,2 | 26 | 5,0 | 3 | 65 | И |

| 9 | 0,3 | 0,2 | 28 | 5,0 | 3 | 75 | 70,5 | ||

| 6 | 0,5 | — | — | 0,2 | 27 | 4,0 | 3 | 65 | 11 |

| 7 | 0.5 | — | — | 0,2 | 28 | 4,0 | 3 | 70 | 11 |

| 8 | 0,5 | — | — | 0,2 | 29 | 3,5 | 3 | 85 | 10 |

| 9 | 0,5 | — | — | 0,2 | 31 | 3,5 | 3 | 85 | 9 |

| 7 | 0,5 | 0,5 | - | 0,2 | 28 | 3,5 | 3 | 80 | 8 |

| 8 | 0,5 | 0,5 | — | 0,2 | 29 | 3,0 | о | 95 | 8 |

| 9 | 0,5 | 0,5 | — | 0,2 | 29 | 3,0 | 3 | 110 | 7 |

| 9 | 0,5 | 0,5 | __ | 0,2 | 32 | 2,5 | 3 | 155 | 6 |

| 9 | 0,5 | 0,5 | — | 0,2 | 33 | 2,0 | 4 | 140 | 5 |

| 9 | 0,5 | 0,5 | 0,2 | 34 | 2,0 | 4 | 230 | 5 | |

| 9 | 0,5 | 0,5 | 0,5 | 0,2 | 34 | 1,5 | 4,5 | 190 | 4 |

| 1,0 | |||||||||

| 1,5 | |||||||||

| 2,0 | |||||||||

Сплавы испытывали в немодифицнрованном состоянии, поэтому пластичность их занижена.

При температуре 400° С растворимость Mg2Si примерно в два раза выше растворимости кремния в твердом алюминии, тогда как в интервале температур закалки растворимости их практически одинаковы. Однако эффект термической обработки сплавов без магния и с магнием весьма различен. Это объясняется тем, что частицы фазы кремния формируются быстрее, чем частицы фазы Mg2Si, имеющей более сложный состав. Очевидно, при этом увеличивается межатомная связь по сравнению с межатомной связью двойных твердых растворов магния в алюминии и кремния в алюминии.

Один и тот же упрочнитель, например Mg2Si, неодинаково влияет на свойства сплавов. Так, содержание магния в сплаве АЛ9 на 30°о больше, чем в сплаве АЛ4, однако прочность последнего выше. Это можно объяснить более высоким содержанием кремния. Избыточное количество кремния не влияет на растворимость фазы Mg2Si, но благоприятно сказывается на форме ее выделения при старении. Очевидно, этим можно объяснить более высокую (на 25%) прочность сплава АЛ4 по сравнению со сплавом АЛ9.

По химическому составу сплав ВАЛ5 отличается от сплава АЛ9 небольшими добавками бериллия и титана, незначительно влияющими на структуру твердого раствора. Поэтому его жаропрочность близка к жаропрочности сплава АЛ9. Сплав ВАЛ5 имеет -следующий фазовый состав: a, Si, Mg2Si, Al3Ti, Be3SiFe.

|

|

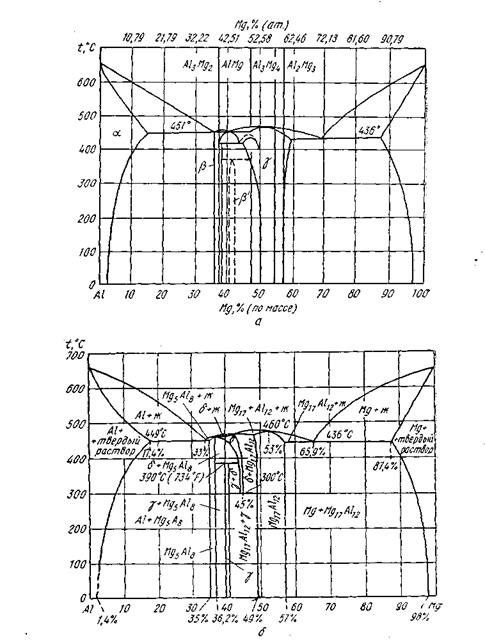

Диаграмма состояния системы Аl—Mg:

а — по Н. С. Курнакону п В. Н. Михеевой; б — по Мондольфо

Чем выше степень пересыщения твердого раствора сплавов системы Al—Mg, тем более они склонны к естественному старению, что приводит к резкому снижению пластичности сплавов и коррозии их под напряжением.

Чтобы избежать последствий естественного старения, исследователи разных стран при создании новых сплавов ограничивали содержание магния в них 10%. В целях повышения коррозионной стойкости под напряжением в новые сплавы вводили небольшие добавки переходных элементов. Это способствует образованию частиц соединений типа Al3Ti, Al12Mg2Cr2, Al10Mg2Mn, располагающихся по границам зерен прерывисто. Частицы соединений по отношению к зерну твердого раствора являются катодами, что препятствует развитию процессов коррозионного растрескивания под напряжением.

Следует заметить, что присутствие небольшого количества меди, железа и кремния в сплавах типа магналий также тормозит развитие процессов межзеренного растрескивания. Но такие добавки (или примеси) понижают общую коррозионную стойкость этих сплавов.

2020-01-14

2020-01-14 283

283