В данном разделе студент должен показать умение использовать компьютерные системы автоматизированного проектирования для практического решения технологических задач: 1) расчета оптимального режима резания и 2) определения значений технологических размеров механообработки исходя из заданной точности конструкторских размеров детали.

Расчет режимов резания. Для одного из технологических переходов с помощью компьютерной программы KONCUT [38,39]определяются значения частоты вращения шпинделя станка (n), подачи стола или суппорта (S) для выбранной глубины резания (t), которые затем заносятся в строку операционной карты.

В ходе взаимодействия с программной системой KONCUT необходимо заполнить шесть вкладок путем ввода в поля диалогового окна или выбора из меню сведений по следующим группам информации:

o сведения о заказчике;

o материал заготовки;

o кинематика станка;

o характеристики режущего инструмента;

o экономические показатели;

o содержание операции.

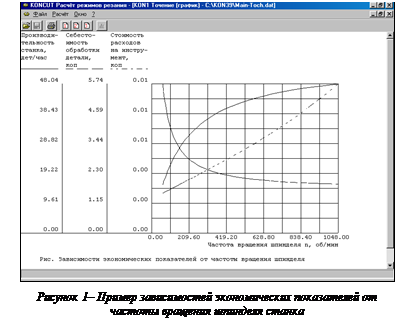

Система автоматически определяет коэффициент «φ» геометрического ряда частот выбранного станка, а затем рассчитывает целевые функции: производительность и себестоимость обработки, стоимость затрат на инструмент, а также нормы времени и мощность резания, – для каждого дискретного (или искусственно введенного при бесступенчатом регулировании) значения частоты в пределах кинематики выбранного станка. По результатам расчета программно оформляются графики целевых функций (рис. 1), которые включаются в раздел. Используя полученные таблицы и график, следует сопоставить и оценить варианты обработки с разной частотой. Оптимальным считается режим с таким значением частоты вращения, при котором производительность максимальна, а себестоимость обработки и стоимость расходов на инструмент минимальны. Поскольку экстремумы целевых функций часто не совпадают, предпочтение отдается варианту с минимальной себестоимостью обработки, а в случае, когда станок лимитирует работу поточной линии – варианту, обеспечивающему наибольшую производительность. При использовании дорогостоящего режущего инструмента целесообразно понизить частоту вращения шпинделя, минимизировав стоимость расходов на инструмент.

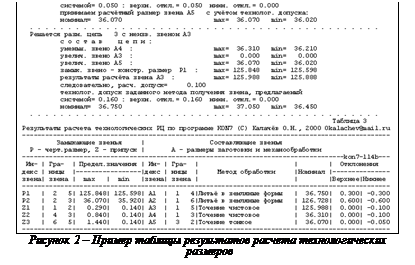

Расчет технологических размеров. На основе выбранной студентом структуры технологического процесса (последовательности операций и переходов) и точности конструкторских размеров детали программа KON7 [38-42] автоматически отыскивает технологические Размерные цепи, а затем рассчитывает номиналы и отклонения допуска технологических размеров, которые оформляет в виде таблицы (рис. 2). Эти значения заносятся в операционную карту и должны выдерживаться при механообработке для обеспечения точности размеров детали.

В случае неадекватности предложенного технологического процесса с точки зрения достижения точности конструкторских размеров чертежа, расчет прерывается. При этом система информирует, точность какого конструкторского размера «Р» не может быть обеспечена из-за недостаточной точности технологических размеров. В этом случае следует а) повысить точность метода получения технологического размера (для этого, возможно, придется ввести дополнительную обработку и, соответственно, дополнительный технологический размер); б) изменить схему базирования, добиваясь выполнения принципа «единства баз» или, согласно принципу "кратчайшего пути", уменьшения суммы допусков технологических размеров в критической размерной цепи.

|

В разделе приводятся пояснения методики работы с программой, вспомогательные эскизы для подготовки исходных данных со ссылками на источники информации; распечатки исходных данных и результатов проектирования, а также обсуждение результатов с точки зрения их использования в конкретных технологических документах других разделов выпускной работы.

Программы KONCUT и KON7 выполняются в среде операционных систем Windows и осваиваются в ходе лабораторного практикума. При дистанционном обучении они могут быть получены на сервере ЯГТУ с Web-страницы http://tms.ystu.ru/.

ЗАКЛЮЧЕНИЕ

Содержит оценку результатов курсового проекта с точки зрения их соответствия требованиям задания. Приводятся основные результаты разработанного технологического процесса с указанием мероприятий (технологических, конструкторских, использование автоматизированного проектироваия и др.), за счет которых обеспечивается повышение качества изготавливаемых деталей, производительности труда, снижение себестоимости обработки и т.д. Особенно выделяются новые решения и предложения проекта, которые могут быть рекомендованы к внедрению в производство.

2020-01-14

2020-01-14 121

121