Наиболее подходящие для изготовления швейного изделия материалы выбираются с учетом требований к их свойствам и значимости последних.

Для изготовления данного швейного изделия подбираются по три вида каждого из материалов, составляющих пакет на ткани верха, подкладочного и прокладочного.

Характеристика основных материалов, выбираемых на швейное изделие представлена в таблице 4.1

Таблица 4.1 - Характеристика основных материалов (чистошерстяных) швейного изделия.

| Наименование | Артикул | Ширина, см | Волокнистый состав, % | Линейная плотность, текс | Количество нитей на 10 см | ||

| основа | уток | основа | уток | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Костюмная | 1302 | 142 | ВШрс-100 | 19х2 (52/2) | 19х2 (52/2) | 406 | 288 |

| Костюмная "Торжество" | 1317 | 142 | ВШрс-100 | 19х2 (52/2) | 19х2 (52/2) | 489 | 233 |

| Костюмная "Триумф" | 1322 | 142 | ВШрс-100 | 25х2 (40/2) | 25х2 (40/2 | 296 | 240 |

| Коэффициент воздухопроницаемости, % | Коэффициент сминаемости (несминаемости), % | Цвет | Устойчивость окраски, баллы | Жесткость при изгибе, мкН∙см2 | |

| по основе | по утку | ||||

| 9 | 10 | 11 | 12 | 13 | 14 |

| 150 | 90 | черный | 5 | 8500 | 5500 |

В таблице 4.2 представлена характеристика основных материалов, выбираемых на швейное изделие.

Таблица 4.2 - Характеристика основных материалов (бархата), выбираемых на швейное изделие.

| Наименование | Артикул | Ширина, см | Волокнистый состав, % | Линейная плотность, текс | Количество нитей на 10 см | ||

| основа | уток | основа | уток | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Бархат | 14004 | 135 | Основа: ворс: ПрШ краш грунт: ПрШ краш высота ворса 2 мм Уток: ПрШ | 7,1х2 (141/2) 7,1х2 (141/2) | 7,1х2 (141/2) | 246 | 477 |

| Бархат | 24006 | 70 | Основа: ворс: ПрШ краш грунт: Пр х/б краш высота ворса 2,2 мм Уток: Пр х/б | 7,1х2 (141/2) 7,5х2 (133/2) | 7,5х2 (133/2) | 255 | 500 |

| Бархат | 24010 | 70 | Основа: ворс: ПрШ краш грунт: Пр х/б краш высота ворса 2 мм Уток: Пр х/б краш | 7,1х2 (141/2) 7,5х2 (133/2) | 7,5х2 (133/2) | 255 | 420 |

Характеристика подкладочных материалов швейного изделия представлена в таблице 4.3

Таблица 4.3 - Характеристика подкладочных материалов швейного изделия

| Наименование | Артикул | Ширина, см | Волокнистый состав, % | Линейная плотность, текс | Количество нитей на 10 см | ||

| основа | уток | основа | уток | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Ткань подкладочная | 32535 | 110 | НВис-100 | 13,3 (75,2) | 13,3 (75,2) | 510 | 295 |

| Ткань подкладочная | 32558 | 110 | НВис-100 | 11,0 (90,9) | 13,3 (75,2) | 556 | 290 |

| Ткань подкладочная | 32581 | 110 | НВис-100 | 11,0 (90,9) | 11,0 (90,9) | 736 | 349 |

| Коэффициент воздухопроницаемости, % | Устойчивость окраски, баллы | Устойчивость к истиранию, циклы | Гигроскопичность, % | Тангенциальное сопротивление |

| 9 | 10 | 11 | 12 | 13 |

| 200 | 4 | 1685 | 13 | <1 |

Характеристика прокладочных материалов представлена в таблице 4.4.

Таблица 4.4 - Характеристика прокладочных материалов швейного изделия

| Наименование | Артикул | Ширина, см | Волокнистый состав, % | Линейная плотность, текс | Количество нитей на 10 см | ||

| основа | уток | основа | уток | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Ткань бортовая малоусадочная | 10129 | 90 | ВЛн-100 | СМ118 (8,47) СрО | СМ118 (8,47) 00 | 109 | 106 |

| Ткань бортовая малоусадочная | 10134 | 90 | ВЛн-100 | СМ118 (8,47) СрО | Сух200 (5) 00 | 112 | 92 |

| Ткань бортовая малоусадочная | 10147 | 90 | ВЛн-100 | СМ130 (7,69) СрО | Сух200 (5) 00 | 113 | 90 |

| Жесткость, мкН∙см2 | Толщина, мм | Полная деформация, % | Коэффициент сминаемости (несминаемости), % | Усадка, % |

| 9 | 10 | 11 | 12 | 13 |

| 3000200 | 0,4-0,6 | 5,5 | 70 | 2,0 |

Лабораторные испытания

Лабораторные испытания по наиболее значимым свойствам основных материалов проводятся с целью уточнения правильности выбора материалов для мужской торжественной одежды.

Наиболее значимыми свойствами для основной ткани являются: воздухопроницаемость, несминаемость, цвет и стойкость окраски.

Воздухопроницаемость

Воздухопроницаемость - способность материалов и изделий пропускать через себя воздух. Её принято характеризовать коэффициентом воздухопроницаемости, показывающим, какой объем воздуха проходит через единицу площади материала или изделия в единицу времени при заданном постоянном разрежении давления в камере под пробой.

Воздухопроницаемость является одним из основных показателей гигиеничности и теплозащитных свойств материалов и играет важную роль при выборе их для одежды.

Воздухопроницаемость измеряют на приборе АTL-2. на приборе можно проводить испытания при разряжении под пробой от 0 до 1960 Па.

Для испытаний применяют сменный столик с отверстиями площадью 10 см2 (при необходимости могут быть использованы столики с другими отверстиями). Ротаметр выбирают в зависимости от воздухопроницаемости материала и площади отверстия сменного столика.

За результат испытаний принимают минимальное и максимальное значения воздухопроницаемости из всех замеров каждой точечной пробы.

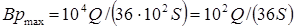

Показатели максимального и минимального значений воздухопроницаемости материала Врmax и Врmin, дм3/ (м2∙с), каждой точечной пробы вычисляют по формуле (5.1.1):

(5.1.1)

(5.1.1)

где Q - максимальный или минимальный объём воздуха из всех испытаний точечной пробы (показания ротаметра), л/ч;

S - испытуемая площадь пробы, см2.

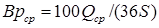

При необходимости вычисляют среднее значение воздухопроницаемости Врср, используя для этого среднеарифметическое значение воздуха (расхода) из всех замеров точечной пробы Qср по формуле:

(5.1.2)

(5.1.2)

Рекомендуемая воздухопроницаемость не менее 40%

Несминаемость

Несминаемость - свойство материала сопротивляться смятию и восстанавливать первоначальное состояние после снятия усилия, вызвавшего его изгиб и смятие.

Сминаемость - свойство материала при изгибе и смятии образовывать неисчезающие складки.

В зависимости от условий смятия материала применяемые приборы и методы разделяют на две группы. К первой группе относят методы и приборы, с помощью которых осуществляется ориентированное смятие, при котором под действием внешних сил проба материала получает изгиб и смятие на ограниченном определённом участке. К этой группе относятся приборы СМТ (ГОСТ 19204-73) СТ-1 и СТ-2 (ГОСТ 18117-80).

Вторая группа объединяет методы и приборы, с помощью которых производят неориентированное смятие, при котором проба материала получает хаотический изгиб и смятие. К ней относятся метод ручного смятия с визуальной оценкой и прибор СТП-6.

Сминаемость шерстяных и полушерстяных тканей определяют на приборе СТ-1 и СТ-2.

Пробы материалов перед испытанием выдерживают не менее 24 часов в условиях относительной влажности воздуха 65±2% и температуре 20±20С. подготовленную таким образом пробу укладывают на стеклянную пластину размером 150х15х4 мм лицевой стороной вверх так, чтобы передний конец пробы касался упора. Затем на пробу укладывают металлическую пластину, перегибают пробу по пластине и кладут вторую, опять перегибают и кладут третью пластину, перегибают и опускают на неё рычаг. Придерживая левой рукой рычаг, выталкивают пластины и помещают груз.

После 5 минут нагружения выдерживают пробу в свободном состоянии (отдых) 3 минуты. Затем при помощи микроскопа измеряют фактическую высоту складки h. Высоту складки h, мм, вычисляют по формуле:

h= (А1-А2) m, (5.2.1)

где А1 - показание круглой шкалы микроскопа при наблюдении вершины складки;

А2 - показание круглой шкалы микроскопа при наблюдении основания складки;

m - цена деления круглой шкалы микроскопа, мм (m=0,2 мм).

Коэффициент сминаемости Кс вычисляют по формуле:

, (5.2.2)

, (5.2.2)

где h - фактическая высота складки, мм;

20 - максимально возможная высота складки, равная ширине металлической пластины, мм.

За результат опыта принимают среднее арифметическое результатов испытания пяти элементарных проб материала в заданном направлении.

Стойкость окраски

Комплекс физико-химических воздействий на устойчивость окраски устанавливают для каждого вида материалов в зависимости от их назначения и условий эксплуатации согласно требованиям ГОСТ 11151-77 (шерстяные гладкокрашеные ткани).

Устойчивость окраски в соответствии с ГОСТ 9733.0-83 оценивают визуальным методом путём сопоставления степени изменения первоначальной окраски испытуемого материала и степени закрашивания белого материала, подвергшихся совместной обработке, со шкалами серых и синих эталонов.

Для оценки устойчивости окраски служат пробы окрашенного материала до и после испытания, пробы белого материала до и после совместной обработки, шкалы синих или серых эталонов. Оценку устойчивости окраски проводят при рассеянном свете, располагая пробы и соответствующую шкалу эталонов в одной плоскости и одном направлении на сером фоне.

При определении устойчивости окраски к химической чистке, составную пробу (состоящую из простой и одной или двух смежных проб) помещают в сосуд с Уайт-спиритом при температуре 25±20С. Содержимое непрерывно перемешивают в течение 30 минут и периодически через каждые 2 минуты прижимают пробу к стенкам сосуда. После окончания испытания пробу сушат, швы удаляют. устойчивость окраски оценивают по степени изменения первоначальной окраски и закрашиванию смежной ткани по шкалам серых эталонов. Испытания также проводят к светопогоде, дистиллированной воде, поту, трению и глажению.

2020-01-14

2020-01-14 115

115