Выбор способа получения заготовки зависит от конструктивных форм и размеров готовой детали, марки материала, объема выпуска изделий и типа производства. При решении этого вопроса необходимо стремиться к максимальному приближению конфигурации заготовки к конфигурации готовой детали, т.е. снижению отходов, но при этом необходимо учитывать и себестоимость получения заготовки, особенно в условиях серийного производства.

Вал-шестерня является одной из основных деталей редуктора, служит для передачи большого крутящего момента, понижения скорости вращения выходного вала.

Деталь должна изготавливаться из стандартных или унифицированных заготовок. Свойства материала детали должны удовлетворять существующей технологии изготовления, хранения и транспортировки. Конструкция детали должна обеспечить возможность применения типовых, групповых или стандартных технологических процессов. Конструкция детали должна обеспечивать возможность многоместной обработки. Возможность обработки максимального количества диаметров высокопроизводительными методами и инструментами.

Для изготовления вала-шестерни может применяться прокат горячекатаный и штамповка. Для того чтобы выбрать оптимальный вариант изготовления заготовки, сравним два метода получения такой заготовки: метод свободной ковки и метод штамповки на горизонтально-ковочной машине.

Чтобы определить, какой способ получения заготовки более экономичен, следует сравнить массы заготовок, получаемых этими способами.

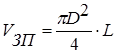

Объем заготовки из проката:

(10),

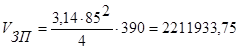

(10),

мм3

мм3

Масса заготовки из проката МЗП =  ´ 7,8 ´ 10-6 ≈ 17,253 кг.

´ 7,8 ´ 10-6 ≈ 17,253 кг.

Поковка имеет следующие характеристики – степень сложности С1, точность изготовления поковки – класс I, группа стали – М1.

Припуски назначены по таблице.

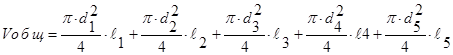

Vобщ = V1 + V2+ V3+ V4+ V5;

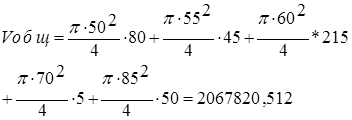

мм3

мм3

Масса заготовки вала-шестерни

МЗП =  5 ´ 7,8 ´ 10-6 = 16,128кг.

5 ´ 7,8 ´ 10-6 = 16,128кг.

Таким образом, получили, что заготовку для вала-шестерни изготавливают путем штамповки из прутка на горизонтально-ковочных машинах выгоднее, чем путем свободной ковки, из-за разницы в расходе материала. Поэтому в качестве заготовки принимаем штамповку.

Таблица 7 – Данные для расчета стоимости заготовок при различных способах получения

|

| Варианты | |

| Первый | Второй | |

| Вид поковки | прокат | штамповка |

| Класс точности | - | 3 |

| Группа сложности | - | 1 |

| Масса заготовки Q, кг | 17,253 | 16,128 |

| Стоимость одной тонны заготовок, принятых за базу Сi, руб. | 19320 | |

| Стоимость одной тонны стружки Sотх, руб. | ||

Перед ковкой и штамповкой исходный металл готовят к обработке – производят зачистку металла, разрезают на части, выбирают температурный режим и тип нагревательного устройства

Штамповку на горизонтально-ковочных машинах (ГКМ) выполняют в штампах с двумя плоскостями разъема: одна- перпендикулярна оси заготовки между матрицей и пуансоном, вторая – вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. Благодаря осевому разъему матриц уклон в участках зажатия на поковках не требуется.

Выбираем припуски на обработку для заготовки шестерни, получаемой способом штамповки на горизонтально-ковочной машине.

Качество поверхностей, изготовляемых штамповкой Rz должно не превышать 240 мкм, h не более 250 мкм, Т не более 250 мкм. Кривизна прогиба и коробление при обработке не должна превышать – 0,32 мм. Удельная кривизна поковок типа валов при обработке ∆к=1,6 мкм. Припуск на механическую обработку выбираем в соответствии с классом шероховатости по ГОСТ 2789-73 - Rа= 2,7. На предварительное обтачивание 1,4*400 мкм, на окончательное 1,3*160 мкм.

Для остальных поверхностей припуски и допуски выбираем по таблицам из ГОСТ 7505, для поверхности, на которой будут зубья, припуск 2*1,2 мм, для торцевых поверхностей припуск 2,7 мм, штамповочные уклоны 5,7°.

2020-01-14

2020-01-14 156

156

Наименование показателей

Наименование показателей