относительно обрабатываемой детали резцы могут быть двух типов: радиальные и тангенциальные.

Первый из них работает с установкой перпендикулярно оси обрабатываемой детали, второй – касательно. При работе радиального резца усилие Рz создает соответствующий изгибающий момент, а в тангенциальном резце усилие Рz направлено вдоль оси резца, благодаря чему тело резца не подвергается изгибу.

Если первый тип резца имеет широкое применение в промышленности за счет простоты своего крепления и более удобного выбора геометрических параметров режущей части, то второй применяется главным образом на токарных автоматах и полуавтоматах, где основой является чистота обработки.

По направлению подачи

резцы разделяются на левые(а) и правые(б) рис. 8.

Правым называется резец, у которого при наложении на него сверху ладони правой руки так, чтобы пальцы были направлены к его вершине, главная режущая кромка будет находиться под большим пальцем. На токарных станках эти резцы работают при подаче справа налево, то есть к передней бабке станка.

Левым называется резец, у которого при наложении на него левой руки указанным выше способом главная режущая кромка окажется под большим пальцем.

По форме головки

и ее положению относительно стержня резцы разделяются на прямые, отогнутые, изогнутые и с оттянутой головкой.

· Прямыми резцами называются такие, у которых ось в плане и боковом виде прямая.

· Отогнутыми называются резцы, у которых ось резца в плане изогнута.

· Изогнутыми резцами называют такие, у которых ось в боковом виде загнута назад (вниз) или вперед (вверх).

·

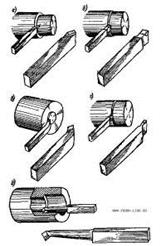

Рисунок 9

Большое разнообразие работ, выполняемых на токарных станках, обусловливает необходимость применения разнообразных токарных резцов. Основными и наиболее употребляемыми из них являются проходные (прямые и отогнутые), проходные упорные, подрезные, отрезные и расточные.

Проходные или обдирочные резцы (рис. 9 а и в) используются для предварительной обточки и подрезания деталей, во время которых снимается наибольшая часть припуска. Поэтому проходные резцы имеют такую форму, при которой обеспечивается наибольшая производительность станка. Шероховатость обработанной поверхности, а также соблюдение точных размеров детали при этом имеют второстепенное значение.

Упорные резцы (рис. 9 б) применяются для окончательной отделки деталей. Припуски, которые снимаются в данном случае, обычно невелики. Основное требование, предъявляемое к чистовому резцу, – это обеспечение требуемой чистоты обработанной поверхности (малой ее шероховатости).

Подрезные резцы используются для обработки торцовых поверхностей. Для этих целей используются также проходные отогнутые резцы (рис. 9 в).

Отрезные резцы (рис. 9 г) служат для отрезания от прутков требующихся кусков материала. При отрезании необходимо обеспечить возможно меньшую потерю материала, поэтому отрезные резцы делают узкими (с малой протяженностью длины режущей кромки), вследствие чего они получаются непрочными, часто ломаются и работа с ними требует большой осторожности и умения.

Расточные резцы (рис. 9 д) применяются для растачивания различных отверстий, выемок, и т.д. Размеры расточного резца (поперечное сечение и длину стержня) выбирают в соответствии с размерами обрабатываемого отверстия.

Кроме перечисленных, при токарной обработке используются прорезные, фасонные, резьбовые и некоторые другие резцы более или менее специального назначения.

Современное автоматизированное производство предъявляет к режущему инструменту такие требования, как надежность, точность, приспособленность к автоматизации. Этим требованиям отвечает сборный инструмент с механическим креплением режущих пластин. Замена составного, в частности напайного инструмента, сборным является одной из важнейших тенденций развития технологии в машиностроении.

Отличительные особенности конструкции современных инструментов можно свести к следующему:

– использование в качестве режущих элементов механически закрепляемых многогранных неперетачиваемых пластин (МНП);

– применение при изготовлении инструмента МНП из твердого сплава, режущей керамики и сверхтвердых синтетических материалов (СТМ);

– повышение точности исполнительных размеров формы и взаимного расположения как рабочих, так и крепежных поверхностей и режущих элементов;

– особое конструктивное исполнение присоединительных мест инструментов;

– разработка различных модульных систем инструментов.

Реализация высоких потенциальных возможностей станков с ЧПУ и достигаемая производительность в значительной мере зависят от правильно выбранного режущего инструмента, отвечающего особым требованиям, предъявляемым условиями автоматической обработки на станках с ЧПУ.

2020-01-14

2020-01-14 122

122