v Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Способ ЛПФ наиболее распространенный. Им изготовляют 80% отливок, т.к. этот способ простой и дешевый. Однако литье в песчаные формы имеет крупный недостаток, отливки не имеют точных механических размеров, нужно давать припуск на механическую обработку и усадку.

v Материалы и оснастка.

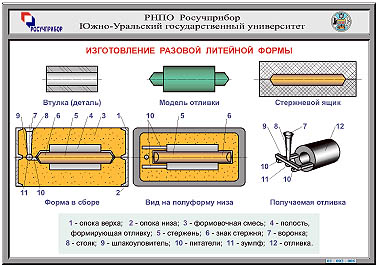

Ø Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни.

Ø Типовые составы формовочных и стержневых смесей.

§ Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости.

§ Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа).

Ø Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики.

Ø Опоки.

v Основные технологические операции.

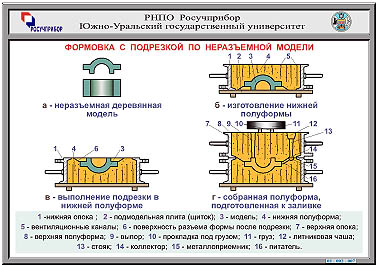

Ø Изготовление полуформ по модельным плитам(наиболее распространенными способами уплотнения смеси при машинной формовке являются прессование, встряхивание и их сочетание).

Ø Изготовление стержней.

Ø Сборка формы с простановкой стержней и подготовка ее к заливке.

Ø Заливка форм расплавленным металлом.

Ø Затвердевание и охлаждение отливок.

Ø выбивка отливок из форм и стержней из отливок.

Ø Отделение литниковой системы от отливок, их очистка и зачистка.

Ø Контроль качества отливок.

v Возможные дефекты отливок, причины и меры по их устранению.

Ø Недоливы и спаи. Образуются от не слившихся потоков металла, затвердевающих до заполнения формы. Возможные причины: холодный металл, питатели малого сечения.

Ø Усадочные раковины – закрытые внутренние полости в отливках с рваной поверхностью. Возникают вследствие усадки сплавов, недостаточного питания. Устраняют с помощью прибылей.

Ø Горячие трещины в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Склонность сплава к образованию горячих трещин увеличивается при наличии неметаллических включений, газов, серы и других примесей. Образование горячих трещин вызывают резкие перепады толщин стенок, острые углы, выступающие части. Высокая температура заливки также повышает вероятность образования горячих трещин.

Ø Для предупреждения образования горячих трещин в отливках необходимо обеспечивать одновременное охлаждение толстых и тонких частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава.

Ø Пригар – трудноудаляемый слой формовочной или стержневой смеси, приварившийся к отливке. Возникает при недостаточной огнеупорности смеси или слишком большой температуре металла.

Ø Песчаные раковины – полости в теле отливки, заполненные формовочной смесью. Возникают при недостаточной прочности формовочной смеси.

Ø Газовые раковины – полости отливки округлой формы с гладкой окисленной поверхностью. Возникают при высокой влажности и низкой газопроницаемости формы.

Ø Перекос. Возникает из-за неправильной центровки.

v Область применения.

Ø Применяют во всех областях машиностроения. Получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм.

Ø Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3мм.

v Преимущества.

Ø Конфигурация 1…6 групп сложности.

Ø Возможность механизировать производство.

Ø Дешевизна изготовления отливок.

Ø Возможность изготовления отливок большой массы.

Ø Отливки изготовляют из всех литейных сплавов, кроме тугоплавких.

v Недостатки.

Ø Плохие санитарные условия.

Ø большая шероховатость поверхности.

Ø Толщина стенок > 3мм.

Ø Вероятность дефектов больше, чем при др. способах литья.

Литье в кокиль

v Сущность процесса заключается в изготовлении отливок из жидкого расплава, свободной его заливкой в многократно используемые металлические формы – кокили, обеспечивающие высокую скорость затвердевания жидкого расплава и позволяющие получать в одной форме от нескольких десяток до нескольких тысяч отливок.

v Виды.

Ø Вытряхные(не разъемные) – отливки простой конфигурации.

Ø С вертикальным разъемом – отливки не сложной конфигурации с небольшими выступами и впадинами на наружной поверхности.

Ø С горизонтальным разъемом – изготовление крупных простых по конфигурации отливок.

v Материалы и оснастка.

Ø Форма отливки – кокиль.

Ø Теплоизоляционное покрытие.

v Последовательность изготовления отливок.

Ø Подготовка кокиля к работе: очистка от остатков теплоизоляционного покрытия, нагрев до температуры 150-200° и нанесение свежего слоя теплоизоляционного покрытия толщиной 0,1…0,5мм, а на литниковые каналы и прибыли до 1мм.

Ø Сборка кокиля: установка стержней, соединение частей кокиля.

Ø Заливка расплавленного металла в кокиль.

Ø Затвердевание и охлаждение отливки.

Ø Удаление из отливки металлических стержней (если они есть) после образования в ней достаточно прочной корки.

Ø Извлечение отливки из кокиля после ее охлаждения до температуры 0,6…0,8 от температуры солидуса.

Ø Охлаждение или подогрев кокиля до оптимальной температуры 200-300°С и подкраска(при необходимости) рабочей поверхности кокиля.

v Область применения. Литьем в кокиль изготавливают отливки из чугуна, стали и цв. сплавов. Трудно получить сложные стальные отливки ввиду значительной усадки литейных сталей, что ведет к образованию трещин(в отсутствии податливости формы). Целесообразно применять в серийном, крупносерийном и массовом производствах. Этим способом изготавливают отливки из стали массой до 160кг., из цв. сплавов – до 50кг. с толщиной стенок от 3 до 100мм. Точность размеров соответствует 4…12 классам. Можно изготавливать отливки 1…5 группы сложности. Параметр шероховатости поверхности Rz = 80…20мкм.

v Преимущества.

Ø Повышенная точность геометрических размеров (по сравнению с литьем в ПФ).

Ø Снижение шероховатости поверхностей отливок (по сравнению с литьем в ПФ).

Ø Снижение припусков на механическую обработку на 10-20%.

Ø Лучше санитарно-гигиенические условия.

Ø Мелкозернистая структура отливок(> прочность).

v Недостатки.

Ø Сложность изготовления кокилей, их ограниченный срок службы (особенно при литье черных сплавов).

Ø Неподатливость кокиля и металлических стержней.

Ø Затруднен вывод газов из полости формы.

Ø Высокая стоимость кокиля, сложность и трудоемкость его изготовления

Ø Ограниченная стойкость кокиля, измеряемая числом годных отливок, которые можно получить в данном кокиле. От стойкости кокиля зависит экономическая эффективность процесса.

Ø Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

Ø Неподатливый кокиль приводит к появлению в отливках напряжений, а иногда к трещинам.

2020-01-14

2020-01-14 4197

4197