v Сущность процесса заключается в заливке расплавленного металла в камеру сжатия машины и последующем выталкивании его через литниковую систему в полость металлической формы, которая заполняется под давлением. Заполнение полости происходит при высокой скорости впуска металла, которая обеспечивает высокую кинетическую энергию, поступающего в форму металла.

Скорость выпуска при литье под давлением в зависимости от типа отливки и сплава может быть в пределах от 0,5 до 120 м/с. Различают три способа литья под давлением.

v Виды.

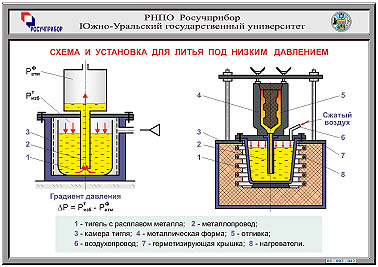

Ø Литье с низкими скоростями впуска (0,5-2,5 м/с), обеспечивающее заполнение формы сплошным ламинарным потоком. Применяют этот способ для изготовления толстостенных отливок из алюминиевых сплавов и латуней.

Ø Литье со средними скоростями впуска (2-15 м/с), обеспечивающее турбулентное движение расплавленного металла, при котором в результате срыв струй захватываются в поток металла пузырьки воздуха, оттесняемые затвердевающим сплавом к середине отливки. Это создает воздушную пористость, которую удалить почти невозможно, но можно уменьшить под действием высокого давления. Изготовляют при этом отливки средней сложности.

Ø Литье с высокими скоростями впуска (более 30 м/с), обеспечивает заполнение только в режиме турбулентного течения истока расплава, но и со значительным его распылением, результатом которого является еще больший объем захваченного в полость отливки воздуха, для уменьшения воздушной пористости и в этом случае создают высокое давление [до 500МПа(н/мм2)] Этот способ применяют для тонкостенных отливок сложной конфигурации.

v Требования к литейным сплавам для литья под давлением.

Ø Достаточная прочность при высоких температурах, чтобы отливка не ломалась при выталкивании.

Ø Минимальная усадка.

Ø Высокая жидкотекучесть при небольшом перегреве.

Ø Небольшой интервал кристаллизации.

Этим требованиям удовлетворяют сплавы на основе цинка, алюминия, магния и меди.

v При литье под давлением получают высокое качество отливок. Достижимая точность: 9-11 квалитет по размерам, получаемым в одной части литейной формы и 11-12 квалитет по размерам, получаемым в двух частях формы. Точность зависит от точности изготовления формы, обычно форму изготовляют на 1-2 квалитета точнее детали. Выше указана экономически достижимая в производстве точность.

v Шероховатость поверхности отливки зависит от шероховатости поверхности рабочей поверхности формы, продолжительности ее эксплуатации и материала отливки. Обычно рабочую поверхность формы полируют (при этом достигают параметр Ra=0,16 мкм). При литье до 500 отливок получают шероховатость поверхности Ra=1,25-0,63 мкм - для отливок из цинковых сплавов. Ra =2,5-1,25 мкм - для отливок из алюминиевых сплавов и Ra =2,5- Rz мкм - для медных сплавов, а при изготовлении 10000 отливок соответственно получают Ra =2,5-1,25 мкм, Ra =2.5 - Rz =20 мкм, Rz = 160-80 мкм.

v При питье под давлением механические свойства неравномерны по толщине отливки и отличаются в лучшую сторону по сравнению с этими свойствами отливок полученных другим способом. При быстром охлаждении у отливок образуется литейная корочка с мелкозернистой структурой, толщина которой не более 1-1-1,5мм. Поэтому тонкостенные отливки имеют мелкозернистую структуру, повышенную прочность (на 20-30%).

v Важным показателем качества является пористость, вскрываемая при механической обработке и являющаяся причиной брака. Так как пористость всегда имеет место при литье сложных тонкостенных деталей, то необходимо применять конструктивные меры для предупреждения вскрытия пор. В этом случае для уменьшения влияния воздушной пористости на качество необходимо устранять механическую обработку отливок, предусматривать отливку отверстий. А при необходимости механообработки назначать припуск не более 0,5 мм.

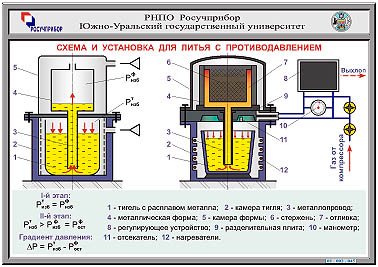

v Преимущества.

Ø Автоматизация трудоемкой операции заливки формы.

Ø Возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки.

Ø Улучшение питания отливки.

Ø Снижение расхода металла на литниковую систему.

v Недостатки.

Ø Невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления.

Ø Сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении ее камеры воздухом, нестабильностью утечек воздуха через уплотнения, понижением уровня расплава в установке по мере изготовления отливок.

Ø Возможность ухудшения качества сплава при длительной выдержке в тигле установки.

Ø Сложность эксплуатации и наладки установок.

Литье под давлением

v Сущность процесса заключается в получении отливок путем заливки расплавленного металла в металлическую форму (пресс-форму) под принудительным внешним давлением от 30 до 100Мпа. Конечное давление на расплав может достигать 490Мпа. Давление снимается после полного затвердевания отливки в пресс-форме.

v Материалы и оснастка.

Ø Пресс-форма.

Ø Смазка (машинное масло).

Ø Прессующая машина.

v Основные технологические операции.

Ø Очистка пресс-формы.

Ø Нагрев пресс-формы до 120…220°С и покрытие поверхности смазкой.

Ø Сборка пресс-формы.

Ø Залив расплавленного металла в камеру прессования и запрессовка расплава под давлением в полость пресс-формы.

Ø Охлаждение и затвердевание отливки под внешним давлением.

Ø После затвердевание отливки внешнее давление снимается и извлекается отливка.

v Область применения. Используется для изготовления отливок цветных металлов сложной конфигурации с тонкими стенками массой до 45кг. Применяется в машиностроении.

v Преимущества.

Ø Получают сложные тонкостенные отливки.

Ø Низкая шероховатость поверхности, следовательно, снижается механическая обработка отливок на 90-95%.

Ø Высокая точность геометрических размеров.

Ø Мелкозернистая структура.

Ø Улучшенные санитарно-гигиенические условия.

v Недостатки.

Ø Высокая стоимость пресс-формы, сложность ее изготовления.

Ø Наличие газовоздушной пористости.

Ø Ограничение номенклатуры получения отливок по размерам и массе.

Литье по выплавляемым моделям

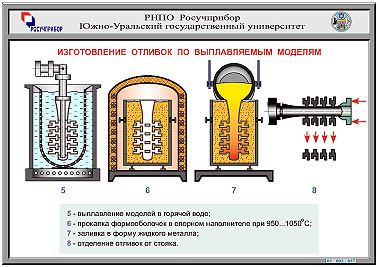

v Сущность процесса заключается в изготовлении отливок заливкой расплавленного металла в тонкостенные, неразъемные, разовые литейные формы, изготовленные из специальной огнеупорной смеси по разовым моделям. Разовые выплавляемые модели изготовляют в пресс-формах из модельных составов. Перед заливкой модель удаляется из формы выплавлением, выжиганием и т.д. Для устранения остатков модельного состава и упрочнения форма нагревается и прокаливается. Заливка осуществляется в разогретые формы для улучшения наполняемости.

v Материалы и оснастка.

Ø Модельная форма состоит из модельного состава(парафин, стеарин, церезин, канифоль и т.д.).

Ø Формовочная смесь: 2ч. пылевого кварца, 1ч. связующего материала.

Ø Пресс-форма для изготовления моделей.

Ø Литейная форма.

Ø Вибрационная установка.

v Основные технологические операции изготовления форм и отливок.

Ø Приготовление модельного состава.

Ø Изготовление моделей отливки и элементов литниковой системы или секции моделей.

Ø Сборка моделей или секций моделей в блоки.

Ø Изготовление литейной формы.

Ø Подготовка литейных форм к заливке и заливка металла в горячую форму.

Ø Затвердевание и охлаждение отливки в форме.

Ø Снятие формы с отливки.

v Область применения. Этим способом можно отливать изделия из различных сплавов любой конфигурации 1…5 групп сложности массой от нескольких грамм до 250кг с толщиной стенок от 1мм. Припуск на механическую обработку составляет 0.2-0.7мм. Применяется в различных областях машиностроения.

v Преимущества.

Ø Можно получать отливки из тугоплавких изделий.

Ø Получают конфигурации отливок 1…5 групп сложности.

Ø Высокая точность геометрических размеров и малая шероховатость поверхности.

v Недостатки.

Ø Длительность процесса.

Ø Дороговизна.

Экструзия

Экструзия это непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент (головку), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, пленки, оболочки кабелей и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одно - и многочервячные экструдеры. Главным требованием, предъявляемым к червячным машинам, является гомогенизация расплава, как по массе, так и по температуре при максимальной производительности и равномерное распределение различных добавок.

Экструзией можно получать непрерывные изделия — пленки, профили самого разнообразного типа, листы, трубы и шланги, а также объемные изделия. Масса погонного метра изделий, полученных методом экструзии, может составлять от нескольких граммов до 100 кг и более; получены пленки шириной до 25 м и трубы диаметром до 1,2 м.

Недостатки экструзии — сложность управления процессом и высокая стоимость оборудования.

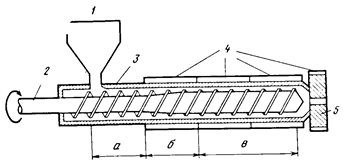

Экструзия является одним из самых дешевых методов производства широко распространенных пластических изделий, таких, как пленки, волокна, трубы, листы, стержни, шланги и ремни, причем профиль этих изделий задается формой выходного отверстия головки экструдера. Расплавленный материал при определенных условиях выдавливают через выходное отверстие головки экструдера, что и придает желаемый профиль. Схема простейшей экструзионной машины показана на рис.8.

Рис 8. Схематическое изображение простейшей экструзионной машины

1 — загрузочная воронка; 2 - шнек; 3 - основной цилиндр; 4 — нагревательные элементы; 5 — выходное отверстие головки экструдера, а — зона загрузки; б — зона сжатия; в - зона гомогенизации

В этой машине порошок или гранулы компаундированного пластического материала загружают из бункера в цилиндр с электрическим обогревом для размягчения полимера. Спиралевидный вращающийся шнек обеспечивает движение горячей пластической массы по цилиндру. Поскольку при движении полимерной массы между вращающимся шнеком и цилиндром возникает трение, это приводит к выделению тепла и, следовательно, к повышению температуры перерабатываемого полимера. В процессе этого движения от бункера к выходному отверстию головки экструдера пластическая масса переходит три четко разделенные зоны: зону загрузки (а), зону сжатия (б) и зону гомогенизации.

Каждая из этих зон вносит свой вклад в процесс экструзии. Зона загрузки, например, принимает полимерную массу из бункера и направляет ее в зону сжатия, эта операция проходит без нагревания. В зоне сжатия нагревательные элементы обеспечивают плавление порошкообразной загрузки, а вращающийся шнек сдавливает ее. Затем пастообразный расплавленный пластический материал поступает в зону гомогенизации, где и приобретает постоянную скорость течения, обусловленную винтовой нарезкой шнека. Под действием давления, создаваемого в этой части экструдера, расплав полимера подается на выходное отверстие головки экструдера и выходит из него с желаемым профилем. Из-за высокой вязкости некоторых полимеров иногда требуется наличие еще одной зоны, называемой рабочей, где полимер подвергается воздействию высоких сдвиговых нагрузок для повышения эффективности смешения. Экструдированный материал требуемого профиля выходит из экструдера в сильно нагретом состоянии (его температура составляет от 125 до 350°С), и для сохранения формы требуется его быстрое охлаждение. Экструдат поступает на конвейерную ленту, проходящую через чан с холодной водой, и затвердевает. Для охлаждения экструдата также применяют обдувку холодным воздухом и орошение холодной водой. Сформованный продукт в дальнейшем или разрезается или сматывается в катушки.

Процесс экструзии используют также для покрытия проволок и кабелей поливинилхлоридом или каучуком, а стержнеобразных металлических прутьев — подходящими термопластичными материалами.

Список литературы

1) Анурьев В.И., Справочник конструктора-машиностроителя: В3-х т. Т.1.-5-е издание, перераб. и доп. - М.: Машиностроение, 1979. - 788 с.

2) Анурьев В.И., С правочник конструктора-машиностроителя: В3-х т. Т.1.-6-е издание, перераб. и доп. - М.: Машиностроение, 1982. - 584 с ил.

3) Дальский А.Н., Арутюнова И.А., Технология конструкционных материалов, Учебник. – М.: Машиностроение 1985. – 450 с.

4) Дьячков В.Б., Специальные металлорежущие станки общемашиностроительного применения: справочник В.Б.Дьячков, Н.Ф.Кобатов, Н.У.Носинов., М.: Машиностроение 1983. – 288 с.

5) www.cnit.susu.ac.ru

2020-01-14

2020-01-14 474

474