1. Основные понятия теории запасов. Материальные запасы и потоки, их виды, структура. 2.Функции, выполняемые запасами в логистических системах.

3.Параметры запасов, их оборачиваемость.

4.Стратегия и тактика управления запасами.

5. Характеристика систем контроля состояния товарных запасов и основных моделей управления материальными запасами.

6.Определение и оптимизация размера заказа в разных условиях, обобщающая модель заказа.

1. Основные понятия теории запасов. Материальные запасы и потоки, их виды, структура

Теория управления запасами относится к числу наиболее молодых отраслей исследования операций, хотя отдельные ее результаты были получены достаточно давно. Впервые задача управления запасами была математически сформулирована Ф. Эджвортом в 1888 году применительно к определению резервных денежных фондов.

В начале ХХ века появился целый ряд статей, посвященных определению наиболее экономичного объема поставки материального ресурса на предприятие. Основы современной теории управления запасами заключаются в постановке задач, анализе влияющих на решение факторов, способе учета неопределенности в спросе. Все эти и другие вопросы были рассмотрены в работах К. Эрроу, В. Гарриса, С. Маршака, А. Дворецкого.

Управление запасами предусматривает организацию службы контроля их фактического состояния, обусловленную повышением издержек в случае выхода фактического размера запаса за рамки, предусмотренные нормами запаса. Задачей управления запасами является оптимизация объемов, ассортимента и мест размещения запасов. Объектами управления в логистике являются потоки и запасы (как частный случай потока).

Поток представляет собой совокупность объектов, воспринимаемых как единое целое, существующих как процесс на некотором временном интервале и измеряемых в абсолютных единицах на определенный период времени. Важнейшим признаком потоков является не только изменяемость во времени, но и порождение огромного объема информации.

Запасы – это материальные ценности, ожидающие производственного или личного потребления, форма существования материального потока, имеющая место в определенное место и в определенное время. Под материальными запасами понимают материальные ценности, ожидающие производственного или личного потребления. Совокупные материальные запасы делят на два вида: производственные и товарные. Производственные запасы находятся на предприятиях всех отраслей сферы материального производства и предназначены для производственного потребления. Товарные запасы находятся у организаций-изготовителей на складах готовой продукции, а также в каналах сферы обращения.

Основные понятия теории запасов – это «политика управления запасами», «уровень обслуживания», «точка заказа», «максимально желательный запас», «пороговый уровень запаса».

Политика управления запасами – это деятельность предприятия по решению задач что закупать, когда закупать и в каких количествах закупать, политика распределения продукции между подразделениями фирмы.

Уровень обслуживания – продолжительность исполнения заказов и норма насыщения спроса.

Точка заказа – объем запаса, по достижении которого осуществляется заказ.

Максимально желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления. В различных системах управления максимально желательный запас используют как ориентир при расчете объема заказа. Пороговый уровень запаса используют для определения момента времени выдачи очередного заказа. Различают следующие виды запасов:

1. По месту использования.

1.1. Производственный запас – это ресурсы, материалы и сырье, находящиеся на складах производственных предприятий. Он включает в себя:

– ресурсы, находящиеся на складах производственного предприятия и готовые к производственному использованию;

– материалы, сырье и т. п.;

– сырьевые материалы – это комплектующие изделия и топливо;

– запасы незавершенного производства – товары, находящиеся на стадии изготовления.

1.2. Товарный запас – это готовые к отпуску покупателям продукция и товары:

- запасы в оптовой торговле;

- запасы в розничной торговле;

2. В зависимости от их целевого назначения:

– запасы в пути (транспортные запасы) – запасы, которые находятся в пути или ждут транспортировки;

- технологические (переходные) запасы, которые движутся из одной логистической системы в другую;

- сезонные запасы;

- средние запасы (запасы текущие, страховые и запасы в пути);

- текущие (циклические) запасы – часть среднего запаса, подлежащая регулярному пополнению;

- резервные (страховые, буферные) запасы – часть средних запасов, служащая защитой от неопределенности.

Запасы играют буферную роль между транспортом, производством и реализацией. Они позволяют экономично и эффективно функционировать всей производственной системе. Запасы могут быть сосредоточены непосредственно у производителя или их хранение может быть приближено к потребителю.

Снабженческая деятельность имеет однозначную цель – обеспечить эффективное выполнение производственной задачи за счет сведения, по возможности до минимума, объема запасов. Тем не менее, было бы неправильно считать, что отсутствуют побудительные причины создавать излишние запасы. Конъюнктурные и сезонные колебания цен, инфляция, изменение политико-экономической обстановки в производящих сырье регионах мира и другие факторы могут быть такими стимулами.

2. Функции, выполняемые запасами в логистических системах.

Товарные и производственные запасы выполняют в логистических системах следующие функции: географическую специализацию, консолидацию ресурсов, уравновешивание спроса и предложения и защиту от неопределенности.

Функция географической специализации проявляется в создании распределительных центров (как сырья, так и готовой продукции) с целью обеспечить более полную комплектацию грузовых отправок и более короткие сроки исполнения заявок.

Функция консолидации ресурсов реализуется путем накопления запасов на каждой стадии производственного процесса, а также в процессе доставки товаров клиенту, обеспечивая эффективность за счет транспортировки экономически выгодными партиями и минимизации тарифов, предоставления более полного ассортимента товаров, страхования предприятия от неопределенности.

Функция уравновешивания спроса и предложения заключается в сокращении разрыва во времени между спросом и предложением (например, сезонные колебания спроса).

Функция защиты от неопределенности осуществляется путем создания страховых и буферных запасов с целью сгладить случайную неравномерность потребления запасов. Запасы защищают от неопределенности.

3.Параметры запасов, их оборачиваемость.

Управление запасами осуществляется путем воздействия на определенные параметры материальных потоков и запасов в логистических системах. Принятие управленческих решений об изменении каких-либо параметров осуществляется на основе анализа и прогноза динамики совокупности контролируемых параметров системы. При регулировании и управлении запасами можно выделить три группы параметров: параметры спроса; параметры заказов и поставок; параметры уровня запасов.

Параметры спроса включают величину спроса (потребления, расхода) за период, среднюю интенсивность потребления ресурса из запаса в единицу времени за период, фактическую интенсивность потребления в конкретную единицу времени, временные характеристики дискретного спроса (интервалы потребления), функцию спроса (потребления) за период и др.

Важнейшим параметром в этой группе является интенсивность потребления (расхода) запаса, которая определяется спросом на данный материальный ресурс и характеризует его изменение в каждую единицу времени. Интенсивность потребления может быть как постоянной, так и переменной величиной в интервале между поставками, дискретной или непрерывной.

Среди параметров заказа и поставок можно выделить размер заказа, момент заказа, интервал отставания поставки, размер партии поставки, интервал поставки, точку заказа и др.

Следует различать понятия "заказ" и "поставка". В теории запасов под первым из них понимают планируемое событие, а под вторым - свершившееся (фактическое) событие. Размер заказа, или размер партии поставки, определяет в натуральных и (или) стоимостных единицах измерения количество материального ресурса (товара), единовременно закупаемого (поставляемого) на предприятие. Размер партии поставки должен быть равен размеру заказа, но в реальных бизнес-процессах это условие соблюдается далеко не всегда.

Интервал, или цикл поставки, определяет промежуток времени между двумя смежными поставками. Интервал поставки совместно с размером партии поставки характеризуют интенсивность пополнения запаса и являются основными параметрами, на поиск которых ориентированы многие задачи логистического менеджмента.

Интервал отставания (запаздывания) поставки (lead time) - это период времени между моментом выдачи заказа на материальный ресурс и моментом его поступления на склад предприятия (фирмы). Достаточно часто этот важнейший параметр называют периодом выполнения заказа. Иногда в специальной литературе интервал отставания поставки отождествляют с циклом заказа (order cycle), но последний более характерен для поставщиков (производителей).

Точка заказа (order point) - это момент времени, когда необходимо сделать очередной заказ, и он определяется минимально допустимым уровнем запаса для бездефицитной работы ЛС. В циклических системах регулирования и контроля запасов этот параметр часто называют точной повторного заказа и обозначают как ROP (reorderpoint), что дословно в буквальном переводе означает "точка перезаказа".

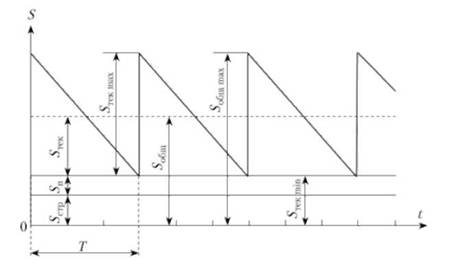

Среди параметров уровней запаса выделяют минимальные, максимальные и средние уровни соответствующих его частей и общего (наличного) запаса. Соотношение величины общего запаса и уровней его составных частей в графической форме представлено па рис. 3.1.

Рис. 3.1. Графическая интерпретация параметров уровней запаса и его частей

Различают следующие уровни общего запаса.

Максимальный уровень, равный сумме страхового и подготовительного запасов и максимального уровня текущего запаса. Сумму страхового и подготовительного запасов часто называют гарантийным запасом. Максимальный уровень текущего запаса, как правило, принимается равным размеру партии поставки, а минимальный в идеальных условиях должен достигать нулевой отметки.

Минимальный уровень, равный сумме страхового и подготовительного запасов или гарантийному запасу. При этом текущий запас равен нулю.

Средний уровень общего запаса равен сумме страхового, подготовительного и среднего уровня текущего запасов.

Соответственно, при нормировании запасов различают их максимальные, минимальные и средние нормы. Минимальная норма запаса будет соответствовать моменту полного исчерпания текущего запаса; ее часто называют точкой заказа, так как снижение запасов до этого уровня является сигналом для их экстренного пополнения. Средняя норма используется в различных экономических расчетах, и этот параметр устанавливает нормальный размер запаса.

Для расчета среднего товарного запаса может быть использована формула

Рис. 3.1. Графическая интерпретация параметров уровней запаса и его частей

Различают следующие уровни общего запаса.

Максимальный уровень, равный сумме страхового и подготовительного запасов и максимального уровня текущего запаса. Сумму страхового и подготовительного запасов часто называют гарантийным запасом. Максимальный уровень текущего запаса, как правило, принимается равным размеру партии поставки, а минимальный в идеальных условиях должен достигать нулевой отметки.

Минимальный уровень, равный сумме страхового и подготовительного запасов или гарантийному запасу. При этом текущий запас равен нулю.

Средний уровень общего запаса равен сумме страхового, подготовительного и среднего уровня текущего запасов.

Соответственно, при нормировании запасов различают их максимальные, минимальные и средние нормы. Минимальная норма запаса будет соответствовать моменту полного исчерпания текущего запаса; ее часто называют точкой заказа, так как снижение запасов до этого уровня является сигналом для их экстренного пополнения. Средняя норма используется в различных экономических расчетах, и этот параметр устанавливает нормальный размер запаса.

Для расчета среднего товарного запаса может быть использована формула

ТЗ1, ТЗ2, … ТЗn - величина товарного запаса на отдельные даты анализируемого периода, |

Оборачиваемость считается в днях или в разах.

1. Оборачиваемость в днях показывает, сколько дней нужно для продажи среднего запаса. Она вычисляется по формуле:

| Об дн = Средний товарный запас * кол-во дней / Товарооборот за этот период |

2. Оборачиваемость в разах говорит, сколько раз за период товар «обернулся», продался. Вычисляется по формулам:

| Об раз = Товарооборот за период / Средний товарный запас за период |

Норма оборачиваемости - это количество дней или оборотов, за которое должен быть реализован запас товара с учетом стратегических целей компании.

В каждой отрасли – свои нормы. В каждом регионе – свои нормы. Для каждого поставщика – свои нормы. Для каждого вида или категории товаров – свои нормы.

4.Стратегия и тактика управления запасами.

Главная цель управления запасами – не допустить дефицита производства. При наличии дефицита запасов существуют три вида возможных издержек, перечисленных ниже в порядке увеличения отрицательного влияния:

1. Издержки в связи с невыполнением заказа (задержка отправки заказанного товара) – дополнительные затраты на продвижение и отправку товаров того заказа, который нельзя выполнить за счет имеющихся товарно-материальных запасов.

2. Издержки в связи с потерей сбыта – в случаях, когда постоянный заказчик обращается за покупкой в другую организацию (эти издержки измеряются показателем выручки, потерянной в результате неосуществленной торговой сделки).

3. Издержки в связи потерей заказчика – в случаях, когда отсутствие запасов оборачивается не только потерей той или иной торговой сделки, но и тем, что заказчик начинает постоянно искать другие источники снабжения (такие издержки измеряются показателем общей выручки, которую можно было бы получить от реализации всех потенциальных сделок с компанией). Первые два вида издержек относятся к числу «временных издержек в результате принятия альтернативного курса». Третий же вид издержек трудно вычислить, так как гипотетические заказчики разные и соответствующие издержки тоже. Для организации важно, чтобы оценка данного вида издержек была как можно ближе к сумме затрат, которые могли бы иметь место в действительности [1].

Следует иметь в виду, что стоимость дефицита запасов больше, чем просто цена упущенных торговых сделок и нереализованных заказов. В нее входят потери времени на изготовление продукции, потери рабочего времени, потери времени из-за дорогостоящих перерывов в производстве при переходах между сложными технологическими процессами.

Кроме того, можно выделить издержки заказа, издержки хранения, издержки дефицита.

Издержки заказа, т. е. издержки, связанные с размещением заказов. Это расходы на ведение учетной документации, подготовительно-заключительные операции, транспортные расходы по перемещению товара. Их определяют либо посредством точного хронометража для определения средних затрат, либо делением общих годовых расходов отдела закупок (заработная плата, материальные и накладные расходы) на число подаваемых в год заказов.

Издержки хранения –это стоимость капитала, омертвленного в запасах, затраты на содержание товара, другие издержки, связанные с хранением товара на складе.

Издержки дефицита –это издержки, которые возникают, когда спрос на товары превышает его наличие на складе. Их довольно трудно измерить и чаще всего их приравнивают к объему недополученной прибыли, если покупатель принимает решение закупить товары у конкурирующей фирмы.

Определение размера заказа связано с вопросом периодичности закупки. Экономичным размером заказа называют величину партии товаров, которая позволяет сократить до минимума ежегодную общую сумму расходов на выполнение заказа и хранение товаров. Методика определения экономичного размера заказа базируется на сравнении преимуществ и недостатков приобретения товара большими и малыми партиями и выборе размера заказа, соответствующего минимальной величине общих расходов на пополнение запасов, соотношение размера и расходов на поставку и хранение товаров.

В системе управления запасами существует понятие «точка заказа». «Точка заказа» – это нормируемая величина, а именно, размер запаса в момент размещения заказа. «Точка заказа» в большой степени зависит от страхового запаса:

«Точка заказа» = (Дневной спрос · Планируемое время выполнения заказа) + Страховой запас (5)

Традиционный критерий оптимизации в задачах управления запасами – это минимизация издержек, связанных с заказом товара, поддержанием и хранением требуемого уровня запасов, а также издержек дефицита. Реализация этой задачи возможна в том случае, если используются экономико-математические методы и знания в области теории управления запасами. Оперативные решения, касающиеся момента размещения и размера заказа, реализуются с помощью выбранной контрольной системы.

Существуют различные подходы к управлению запасами предприятия. Для ритейла и дистрибьюторов Теория Ограничений предлагает Динамическое управление буфером (англ. DBM). Данный инструмент позволяет обеспечить высокий уровень наличия товара при минимальных запасах в системе.

В производстве для управления запасами предприятия успешно применяется уникальная методология DDMRP (Demand Driven Material Requirements Planning) — планирование потребности в сырье и материалах на основе фактического потребления.

5. Характеристика систем контроля состояния товарных запасов и основных моделей управления материальными запасами.

Контроль за состоянием запасов и формирование заказа может осуществляться периодически, по одной из представленных выше систем. Теперь рассмотрим их подробнее.

1. Система оперативного управления – через определенный промежуток времени принимают оперативное решение: «заказывать» или «не заказывать», если заказывать, то какое количество единиц товара.

2. Система равномерной поставки – через равные промежутки времени заказывают постоянное количество единиц товара.

3. Система пополнения запаса до максимального уровня – через равные промежутки времени заказывается партия, объем которой, т. е. число единиц товара, равен разности установленного максимального уровня запасов и фактического уровня запасов на момент проверки. Размер заказа увеличивается на величину запаса, который будет реализован за период выполнения заказа [3].

Рассмотрим наиболее часто встречающиеся системы контроля состояния запасов:

1. Система с фиксированным размером заказа при периодической проверке фактического уровня запаса (с пороговым уровнем запаса). Пороговый уровень запаса используют для определения момента времени отсылки очередного заказа. Фактический уровень запасов проверяют через равные промежутки времени. Решение о заказе постоянного объема товара принимают при условии, что товарный запас на момент проверки оказывается меньше или равен установленному пороговому уровню товарных запасов. В противном случае принимают решение «не заказывать». Период, через который предприятие направляет заказ поставщику, не меняется. Например, каждый понедельник менеджер фирмы просматривает остатки товаров и дозаказывает их до заранее определенной максимальной нормы. Размер заказываемой партии товара определяется разностью предусмотренного нормой максимального товарного запаса и фактического запаса на момент проверки. Поскольку для исполнения заказа требуется определенный период времени, то величина заказываемой партии увеличивается на размер ожидаемого расхода за этот период. Размер закупаемой партии определяют по следующей формуле:

Р = Змакс – (Зф – Звз), (6)

где Змакс – предусмотренный нормой максимальный запас, шт.;

Зф – фактический запас на момент проверки, шт.;

Звз – запас, который будет израсходован в течение размещения и выполнения заказа (ожидаемое потребление за время поставки, шт.).

Исходные данные для расчета параметров системы следующие:

- потребность в заказываемом товаре, шт.;

- интервал времени между заказами, дни;

- время поставки, дни;

- возможная задержка поставки, дни.

Таблица 7.Расчет параметров системы с фиксированным интервалом времени между заказами

| № | Показатель | Расчет |

| 1 | Потребность, шт. | – |

| 2 | Интервал времени между заказами, дни |

|

| 3 | Время поставки, дни | – |

| 4 | Возможная задержка поставки, дни | – |

| 5 | Ожидаемое дневное потребление, шт. / день | (1): N (количество рабочих дней) |

| 6 | Ожидаемое потребление за время поставки, шт. | (3) · (5) |

| 7 | Максимальное потребление за время поставки, шт. | ((3) + (4)) · (5) |

| 8 | Страховой запас, шт. | (7) - (8) |

| 9 | Максимально желательный запас, шт. | (8) + (2) · (5) |

| 10 | Размер заказа, шт. | См. формулу 6 |

П р и м е ч а н и е: S – годовая потребность в запасе, шт.;

N – количество рабочих дней в году;

Q – оптимальный размер заказа, шт.

Естественно, применять эту систему можно тогда, когда есть возможность заказывать партии, различные по величине. Например, в случае применения контейнерной доставки заказываемого товара, эта система неприемлема. Кроме того, систему не применяют, если доставка или размещение заказа обходится дорого. Например, если спрос за прошедший период был незначителен, то заказ также будет незначителен, что допустимо лишь при условии несущественности транспортно-заготовительных расходов, связанных с выполнением заказа.

2. Система с фиксированным размером (объемом) заказов при непрерывной проверке фактического уровня запасов (с пороговым уровнем запаса). Сущность данной системы в том, что в момент достижения запасов порогового значения заказывают партию постоянного объема. Как только запас какого-либо товара достигает заранее определенного минимального значения, этот товар пополняют.

При этом размер заказываемой партии все время один и тот же (система с фиксированным размером заказа). В этой системе контроля состояния запасов размер заказа на пополнение запаса является величиной постоянной. Интервалы времени, через которые производят размещение заказа, в этом случае могут быть разные. Постоянными величинами в такой системе являются объем заказа, который определяется размером запаса в момент размещения заказа (пороговый уровень запаса, или так называемая точка заказа) и величиной страхового запаса.

Заказ на поставку размещают при уменьшении наличного запаса до точки заказа. После размещения заказа запас продолжает уменьшаться, так как заказанный товар привозят не сразу, а через какой-то промежуток времени. Величину запаса в точке заказа выбирают такую, чтобы в нормальной рабочей ситуации за время доставки товара запас не опустился ниже страхового. В случае непредвиденного увеличения спроса или нарушения сроков поставки начнет работать страховой запас. Коммерческая служба предприятия в этом случае должна принять меры, обеспечивающие дополнительную поставку.

Таблица 8

Расчет параметров системы с фиксированным размером заказа

| № | Показатель | Расчет |

| 1 | Потребность, шт. | – |

| 2 | Оптимальный размер заказа ОРЗ или Q,шт. |

|

| 3 | Время поставки, дни | – |

| 4 | Возможная задержка поставки, дни | – |

| 5 | Ожидаемое дневное потребление, шт. / день | (1): N (количество рабочих дней) |

| 6 | Срок расходования заказа, дни | (2): (5) |

| 7 | Ожидаемое потребление за время поставки, шт. | (3) · (5) |

| 8 | Максимальное потребление за время поставки, шт. | ((3) + (4)) · (5) |

| 9 | Гарантийный запас, шт. | (8) - (7) |

| 10 | Пороговый уровень запаса, шт. | (9) + (7) |

| 11 | Максимально желательный запас, шт. | (9) + (2) |

| 12 | Срок расходования запасов до порогового уровня, дни | ((1) - (10)): (5) |

П р и м е ч а н и е: Q – годовой объем продаж в товарных единицах; Ct – стоимость одного заказа; Cx – стоимость одной товарной единицы; И – расходы на поддержание товарного запаса, % к Сх.

Система с фиксированным размером заказа дана на рис. 1.

Запас

Запас

Р

Р

Р Р

Р Р

Р

Точка заказа

Точка заказа

Страховой запас

Т1 Т2

Т1 Т2

t А В(t1)

Время, дни

Время, дни

Рис.1. Система с фиксированным размером заказа.

Условные обозначения:

Т1, Т2, Тi – величина отдельного i-го периода времени, через который повторяется заказ

t – время, необходимое на размещение и выполнение заказ (в приведенном примере – 1 день)

Р – размер заказа, для данной системы контроля величина постоянная

А – период непредвиденного усиления спроса

В – период, в котором было допущено нарушение установленного срока поставки

t1 – фактический срок поставки в период В.

Заказ делается в точке заказа и выполняется в течение времени t.

Данная система используется

· для дорогостоящих товаров,

· когда заказываемые товары составляют лишь небольшую долю продукции, выпускаемой поставщиком,

· если используется регулярная проверка запасов,

· когда физическое наличие товара легко поддается учету.

Достоинства метода:

· материалы поступают равными партиями, что снижает затраты по доставке и созданию запасов,

Недостатки метода:

· систематический контроль увеличивает издержки по хранению,

· высокая стоимость доставки,

· высокая стоимость хранения,

· высокий уровень ущерба,

· непредсказуемый характер спроса.

3. Система управления запасами фиксированным интервалом времени между заказами. Основной параметр модели – интервал поставки, который рассчитывают на основании ОРЗ.

I = (N · Q) / S, (7)

где I – интервал времени между заказами;

Q – оптимальный размер заказа, ОРЗ;

S – годовая потребность в заказываемом товаре;

N – число рабочих дней в году.

Таблица 9

Расчет параметров модели управления запасами с фиксированным интервалом времени между заказами

| № | Показатель | Расчет |

| 1 | Потребность, шт. | – |

| 2 | Интервал времени между заказами, дни | I = (N · Q) / S |

| 3 | Время поставки, дни | – |

| 4 | Возможная задержка поставки, дни | – |

| 5 | Ожидаемое дневное потребление, шт. / день | (1): N (количество рабочих дней) |

| 6 | Ожидаемое потребление за время поставки, шт. | (3) · (5) |

| 7 | Максимальное потребление за время поставки, шт. | ((3) + (4)) · (5) |

| 8 | Страховой запас, шт. | (7) - (6) |

| 9 | Максимально желательный запас, шт. | (8) + (2) · (5) |

| 10 | Размер заказа, шт. | (9) - текущий запас + (6) |

Система с фиксированным интервалом между заказами дана на рис.2

Запас

Зmax

Р2

Р2

Р1 Рi

Р1 Рi

|  |

Зф

Зt

Зt

T t А В

T t А В

Время, дни

Время, дни

3 6 9 2 15 18

Рис.2. Система с фиксированным интервалом между заказами.

Условные обозначения:

Т- интервал времени, через который повторяется заказ (в нашем случае - 3 дня) – для данной системы величина постоянная

t – время, необходимое на размещение и выполнение заказа (в приведенном примере – 1 день)

Р1, Р2, Рi – величина отдельного, i-го заказа

Зmax – предусмотренный нормой максимальный запас

Зф – фактический запас на момент проверки

Зt – запас, расходуемый за время t, необходимое для размещения и выполнения заказа

А – период времени с интенсивным спросом

В – период времени с нулевым запасом.

Эта система используется:

· для малостоящих товаров,

· когда затраты на хранение низкие,

· когда издержки незначительные, если закончился запас,

· когда заказывается материал один из многих у одного поставщика,

· когда скидки существенно определяют партию заказываемого товара,

· при относительно постоянном уровне спроса.

Достоинства метода:

· простота,

· регулирование запаса осуществляется один раз между периодами заказов.

Недостатки метода:

· необходимость делать заказ даже на незначительное количество,

· опасность возникновения дефицита

Таблица 3. Сравнение двух основных моделей управления запасами

| Модель | + | - |

| Модель с фиксированным размером заказа | Меньший уровень максимально желательного запаса Экономия затрат на содержание запасов на складе | Необходим постоянный контроль наличия запасов на складе |

| Модель с фиксированным интервалом времени между заказами | Отсутствие постоянного контроля наличия запасов на складе | Высокий уровень максимально желательного запаса Повышение затрат на содержание запасов |

Рассмотренные выше системы регулирования запасов предполагают относительную неизменность условий функционирования этих систем. На практике такое постоянство редко имеет место, что вызвано изменениями потребности в товарных запасах, условиями их поставки и т.д. В связи с этим возникает необходимость создания комбинированных систем с возможностью саморегулирования (адаптации к изменившимся условиям), т.е. с изменяющимися периодичностью и размером заказов, учитывающие стохастические (недетерминированные) условия. В каждой такой системе устанавливается определенная целевая функция, служащая критерием оптимальности функционирования системы в рамках соответствующей экономико-математической модели управления запасами.

2020-01-14

2020-01-14 390

390