Физико – химические свойства индивидуальных компонентов.

Данные о физико – химических свойствах бензола, циклогексана, гексан и сульфолан взяты из базы данных программы PRO/II фирмы SIMSCI.

Таблица 4.4.

| Наименование вещества | Молекулярная масса; г/моль | Относительная плотность; кг/м3 | tкип; 0С |

| бензол | 78,1150 | 883,92 | 80,1 |

| гексан | |||

| циклогексан | 84,163 | 782,65 | 80,74 |

| сульфолан |

Моделирование паро-жидкостного равновесия

На первом этапе исследований перед нами стоит задача выбора модели, адекватно описывающей ПЖР в четырехкомпонентной смеси бензол – толуол – циклогексан – ДМФА. Для проведения оценки адекватности нами были собраны имеющиеся в литературе данные о фазовом равновесии для бинарных составляющих смеси [44-46]:

бензол – ЦГ

гексан - ЦГ

бензол – гексан

бензол – ДМФА

(для систем толуол – ДМФА и циклогексан – ДМФА экспериментальных данных нет).

Также для всех 6 групп бинарных систем были получены псевдоэкспериментальные данные при помощи групповой модели UNIFAC.

На основании общих рекомедаций были выбраны две группы математических моделей, основанных на различных представлениях о структуре раствора и межмолекулярных взаимодействий:

· Модели локальных составов (Wilson, NRTL, UNIQUAC)

· Уравнения состояния (SRK, Peng - Robinson)

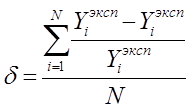

Для статистической обработки результатов в качестве критерия, оценивающего адекватность описания ПЖР, выбрана средняя относительная погрешность описания экспериментальных данных различными моделями δ:

, N – количество точек фазового равновесия. 5.1.

, N – количество точек фазового равновесия. 5.1.

Результаты статистической обработки имеющихся псевдоэкспериментальных данных представлены в таблицах 2 и 3:

Таблица 2

Средняя относительная погрешность описания экспериментальных данных различными моделями

| бинарная пара | δ | |||||

| NRTL | UNIQUAC | Wilson | SRK | PR | UNIFAC | |

| бензол - ЦГ | 0,0300 | 0,0283 | 0,0237 | 0,0482 | 0,0644 | 0,0315 |

| ЦГ - толуол | 0,0499 | 0,0489 | 0,0516 | 0,1907 | 0,1333 | 0,0220 |

| бензол - толуол | 0,1041 | 0,0689 | 0,0977 | 0.0467 | 0,0658 | 0,0160 |

| бензол - ДМФА | 0,2443 | 0,1987 | 0,2147 | 0,2363 | 0,2180 | 0,0500 |

Таблица 3. Средняя относительная погрешность описания псевдоэкспериментальных данных, полученных при помощи групповой модели UNIFAC, различными моделями

| бинарная пара | δ | ||||

| NRTL | UNIQUAC | Wilson | SRK | PR | |

| бензол - ЦГ | 0,1019 | 1,11∙10-5 | 5,32∙10-3 | 0,0343 | 0,0714 |

| бензол - толуол | 8,79∙10-3 | 5,24∙10-5 | 4,48∙10-3 | 0,0152 | 0,0576 |

| бензол - ДМФА | 0,011 | 9,34∙10-5 | 0,0551 | 0,1237 | 0,1041 |

| толуол - ДМФА | 0,0741 | 0,0634 | 0,0803 | 0,0486 | 0,0672 |

| толуол - ЦГ | 0,0496 | 0,0561 | 0,0572 | 0,0441 | 0,0876 |

| ЦГ – ДМФА* | - | - | - | - | - |

*- из-за высокой неидеальности системы ЦГ-ДМФА оценить адекватность модели при помощи δ невозможно.

Как можно заметить из приведенных выше результатов все выбранные модели удовлетворяют условиям адекватности, однако нам необходима такая модель, которая будет способна описать сложный фазовый портрет в системе ЦГ-ДМФА. Поэтому казалось бы целесообразным применить для расчета групповую модель UNIFAC, которая удовлетворительно описывает экспериментальные данные и хорошо согласуется с данными, полученными по другим моделям (табл. 3).

Однако, поскольку в системе может реализоваться сосуществование двух жидких фаз, то этот вопрос также требует обсуждения и оценки применимости той или иной модели.

Исходя из литературных данных, система характеризуется сильным отклонением от идеальности обусловленным наличием азеотропа и расслаивания. Согласно информации, полученной нами из банка данных по физико-химическим свойствам компонентов и их смесей «RSA DB» Решетова С. А. при атмосферном давлении вторая жидкая фаза присутствует в интервале температур от 20 до 53 ºС.

5.3. Критерий оптимизации.

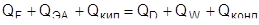

В качестве критерия при подборе оптимальных рабочих параметров колонн мы использовали минимум суммарных энергетических затрат в кипятильниках колонн:

где: N - число колонн в технологической схеме.

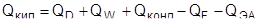

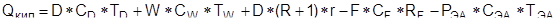

Энергетические затраты в кубе каждой колонны рассчитываются исходя из общего теплового баланса.

Для колонны экстрактивной ректификации уравнение теплового баланса имеет вид:

(5.2)

(5.2)

где:

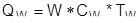

- количество тепла, поступающее с потоком исходной смеси;

- количество тепла, поступающее с потоком исходной смеси;

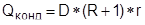

- количество тепла, поступающее в колонну с потоком экстрактивного агента;

- количество тепла, поступающее в колонну с потоком экстрактивного агента;

- количество тепла, отводимое из колонны с потоком дистиллята;

- количество тепла, отводимое из колонны с потоком дистиллята;

- количество тепла, отводимое из колонны с кубовым потоком;

- количество тепла, отводимое из колонны с кубовым потоком;

- количество тепла, отводимое при конденсации потоков дистиллята и флегмы;

- количество тепла, отводимое при конденсации потоков дистиллята и флегмы;

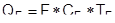

Откуда затраты тепла в кипятильнике:

(5.3)

(5.3)

или

(5.4)

(5.4)

При заданном количестве и составе питания, а также заданном качестве продукта, поток дистиллята определяется из общего материального баланса колонны и является фиксированной величиной. Следовательно, теплосодержание верхнего продукта QD есть величина практически постоянная. Величина кубового потока также определяется из материального баланса и зависит от соотношения исходная смесь: ЭА. Следовательно, теплосодержание нижнего продукта QW зависит от расхода разделяющего агента.

При проведении расчетов мы полагали, что исходная смесь поступает в колонну при температуре кипения.

Таким образом, величина энергетических затрат в кубе экстрактивной колонны в данном случае зависит в основном от флегмового числа, температуры и расхода подаваемого в колонну экстрактивного агента.

Как известно, флегмовое число в колонне заданной эффективности определяется, с одной стороны, природой разделяемой смеси, а с другой, положением тарелки питания, поскольку в зависимости от точки подачи исходной смеси в колонне формируется определенный профиль концентраций компонентов (траектория ректификации).

В колонне экстрактивной ректификации на формирование профиля оказывает существенное влияние и уровень ввода экстрактивного агента.

Температура подачи в колонну экстрактивного агента оказывает неоднозначное влияние на величину энергозатрат. С одной стороны, как видно из уравнения (4.3), чем выше температура экстрактивного агента, тем меньше на первый взгляд Qкип. Однако, поскольку экстрактивный агент подают в верхнее сечение колонны при этом увеличивается его концентрация на верхних тарелках, и для получения дистиллята заданного качества потребуются более высокие значения флегмового числа, что, в свою очередь, приводит к росту Qкип.

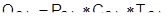

Для колонны регенерации ацетонитрила уравнение теплового баланса имеет вид:

(5.5)

(5.5)

(обозначения те же, что и в формуле 5.2)

Количество питания, потоки дистиллята и куба в этой колонне при фиксированном соотношении исходная смесь: экстрактивный агент и заданном качестве продуктовых потоков определяются из общего материального баланса схемы, и являются постоянными величинами. Поэтому в данном случае Qкип зависит в основном от флегмового числа, которое, в свою очередь, определяется положением тарелки подачи в колонну исходной смеси.

Таким образом, существует определенный набор рабочих параметров, при котором энергозатраты на разделение минимальны.

· Для колонны экстрактивной ректификации такими параметрами являются: взаиморасположение тарелок подачи в колонну исходной смеси и экстрактивного агента, температура и расход экстрактивного агента, флегмовое число.

· Для колонны регенерации экстрактивного агента: уровень ввода исходной смеси и флегмовое число.

5.4 Анализ работоспособности синтезированных схем разделеня.

5.4 Анализ работоспособности синтезированных схем разделеня.

|

Рис.18 Портрет паро-жидкостного равновесия смеси ЦГ-бензол-толуол

Система ЦГ-бензол-толуол характеризуется наличием азеотропа с минимум Ткип на стороне бензол-ЦГ, сепаратрисса azбензол-ЦГ – толуол делит концентрационный симплекс на две области дистилляции ЦГ- azбензол-ЦГ – толуол и azбензол-ЦГ – бензол – толуол.

Работоспособные схемы:

П1 (V1.1, V1.2, Ф1.1), П2 (V2.1, V2.2, Ф2.1), (см. 3.2.)– на первом этапе экстрактивной ректификацией выделяется компонент бензол, далее разделяется зеотропная составляющая ЦГ-толуол.

П5 (V5.2) – на первом этапе предварительным фракционированием выделяется компонент толуол, далее экстрактивной ректификацией разделяется азеотропная пара бензол-ЦГ.

Неработоспособные схемы:

П3, V3.2 – в первой колонне в качестве дистиллята выделяется азеотропная составляющая бензол-ЦГ, которую невозможно разделить простой ректификацией.

V3.1, Ф3.1 – невозможно разделить азеотропную составляющую бензол-ЦГ, так как точки отбора этих компонентов находятся выше зоны экстрактивной ректификации (точки подачи ЭА), организация двухуровневой подачи экстракивного агента не решит задачу, так как приведет к попаданию ЭА в боковую исчерпывающую секцию и не позволит выделить чистый компонент ЦГ.

П4 (V4.1, V4.2, Ф4.1) – на первом этапе выделить предварительным фракционироанием компонент бензол невозможно, так как он образует азеотроп с компонентом ЦГ.

5.5 Расчет схем экстрактивной ректификации.

На первом этапе мы рассчитывали энергозатраты на разделение в простых колоннах. Согласно проведенному нами выше анализу существует три работоспособных варианта разделения исходной смеси в схемах состоящих из простых двухсекционных колонн. (рис.19)

Рис.19. Схемы, состоящие из простых двухсекционных колонн (П1, П2, П5)

а) Схема П1

а) Схема П1

| |||

| |||

б) Схема П2

Все расчеты проводили на 1000 кг/час исходной смеси, содержащей 37% масс. ЦГ, 23% масс. бензола, 40% масс. толуола. Полагали также что поток РА содержит 99,96 масс. ДМФА и 0,04 масс. толуола, попадающего в поток РА вместе с рециклом из колонны регенерации.

Параметры работы колонн, расхода РА и число тарелок подбирались методом последовательного сканирования так, чтобы обеспечить наилучшее качество продуктовых потоков. Процесс проводится при условиях вакуума (P=0,1 атм) для того чтобы сдвинуть границу тангециального азеотропа ДМФА – циклогексан (95% масс. ДМФА) и для предотвращения термического разложения РА. [43]

Энергозатраты на разделение и параметры процесса представлены в табл.5, а материальный баланс в Приложении 2.

Таблица 5.

Рабочие параметры простых схем экстрактивной ректификации.

| П1 | П2 | П5 | |||||||

| колонна | Т1 | Т2 | Т3 | Т1 | Т2 | Т3 | Т1 | Т2 | Т3 |

| Qконд, Гкал/час. | -0,3350 | -0,2053 | -0,4191 | -0,3355 | -0,2786 | -0,0643 | -0,1137 | -0,3653 | -0,0747 |

| Qкип, Гкал/час | 0,2791 | 0,4386 | 0,2306 | 0,2786 | 0,3144 | 0,0634 | 0,0876 | 0,5440 | 0,1036 |

| R | 8,5 | 8,6 | 9,9 | 5 | 3,3 | 1,7 | 0,3 | 15,22 | 2,1623 |

| NЭА/NF | 11/14 | 14 | 15 | 11/14 | 9 | 11 | 10 | 7/12 | 1 |

| Nт.т. | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 | 20 |

| Q∑кип, Гкал/час | 0,9483 | 0,6564 | 0,7352 | ||||||

На втором этапе мы производили расчет схем ректификации, состоящих из последовательности простая двухсекционная колонна – колонна с боковой секцией и сложная колонна с двумя боковыми секциями. Расчетный эксперимент показал, что в колоннах наблюдается расслаивание жидкой фазы, а значит затруднительно обеспечить равномерный отбор брутто-составов жидкости с тарелки. Поэтому варианты V2.2, Ф2.1, подразумевающие отбор в боковую секцию жидкой фазы, были исключены из расчета. Рассчитанные схемы с частично связанными тепловыми и материальными потоками представлены на рис. 20.

Рис.20. Схемы с частично связанными тепловыми и материальными потоками (V1.1, V1.2, Ф1.1, V2.1, V5.2)

а1) схема V1.1 а2) схема V1.2 а3) схема Ф1.1

а1) схема V1.1 а2) схема V1.2 а3) схема Ф1.1

|  |

б) схема V2.1

в) схема V5.2

При расчете синтезированных сложных схем, мы закрепляли число тарелок в секциях, а также положение тарелок питания и подачи РА. Параметры работы схем V1.1, V1.2, Ф1.1, V2.1, V5.2 представлены в табл.6-8.

Taблица 6. Рабочие параметры схем-образов П1*

| V1.1 | V1.2 | Ф1.1 | |||||||

| колонна | Т1 | S1.1 | Т2 | Т1 | Т2 | S2.1 | Т1 | S1.1 | S1.2 |

| Qконд, Гкал/час. | -0,274 | -0,1866 | -0,4191 | -0,3355 | -0,2350 | -0,1544 | -0,2113 | -0,1388 | -0,1900 |

| Qкип, Гкал/час | 0,5943 | - | 0,2306 | 0,2791 | 0,6269 | - | 0,5287 | - | - |

| R | 5,2 | 8,6 | 9,9 | 5 | 10 | 2,9 | 3,1 | 3,4 | 3,9 |

| NЭА/NF | 11/14 | -/14 | -/15 | 11/14 | -/14 | -/15 | 11/14 | -/14 | -/15 |

| NS1/NS2 | 20/- | - | - | - | 20/- | - | 20/26 | - | - |

| Nт.т. | 26 | 14 | 20 | 20 | 25 | 15 | 31 | 14 | 15 |

| Q∑кип, Гкал/час | 0,8249 | 0,906 | 0,5287 | ||||||

*NS1 - тарелка отбора в первую боковую секцию; S1 – первая боковая секция; NS2 - тарелка отбора в первую боковую секцию; S2 –вторая боковая секция

∆ - снижение энергозатрат схем образов относительно схем праобразов, %

Taблица 7. Рабочие параметры схемы-образа П2 (V2.1)*

| колонна | Т1 | S1.1 | Т2 |

| Qконд, Гкал/час. | -0,1933 | -0,2311 | -0,0643 |

| Qкип, Гкал/час | 0,4043 | - | 0,0634 |

| R | 4,7 | 2,6 | 1,7 |

| NЭА/NF | 11/14 | -/9 | -/11 |

| NS1 | 20 | - | - |

| Nт.т. | 31 | 9 | 20 |

| Q∑кип, Гкал/час | 0,4677 | ||

Taблица 8. Рабочие параметры схемы-образа П5 (V5.2)*

| колонна | Т1 | Т2 | S2.1 |

| Qконд, Гкал/час. | -0,1137 | -0,1649 | -0,0304 |

| Qкип, Гкал/час | 0,0876 | 0,2200 | - |

| R | 0,9 | 5,8 | 0,7 |

| NЭА/NF | -/10 | 7/12 | -/10 |

| NS1 | - | 20 | - |

| Nт.т. | 20 | 30 | 10 |

| Q∑кип, Гкал/час | 0,3076 | ||

5.6. Обсуждение полученных результатов

Для сравнительного анализа полученных результатов в табл.9 представлены суммарные энергозатраты для всех рассмотренных схем.

Таблица 9.

Сводная таблица полученных результатов по всем рассмотренным схемам.

| П1 | V1.1 | V1.2 | Ф1.1 | П2 | V2.1 | П5 | V5.2 | |

| Q∑кип, Гкал/час | 0,9483 | 0,8249 | 0,9060 | 0,5287 | 0,6564 | 0,4677 | 0,7352 | 0,3076 |

| ∆, % | - | 13,01 | 4,06 | 44,25 | - | 28,75 | - | 58,16 |

Как видно из табл.9 применение связывания тепловых и материальных потоков приводит к существенному снижению суммарных энергозатрат на разделение в процессе экстрактивной ректификации.

Среди образов схемы П1 наименьшими энергозатратами обладает образ Ф1.1, он на 0,4196 Гкал/час (44,25%) менее энергоемок схемы праобраза, на 0,2962 Гкал/час (35,91%) менее энергоемок схемы образа V1.1 и на 0,3773 Гкал/час (41,64%) менее энергоемок схемы образа V1.2. Образ схемы П2V2.1 на 0,1887 Гкал/час (28,75%) менее энергоемок схемы праобраза. И наконец образ схемы П5 V5.2 на 0,4276 Гкал/час (58,16%) менее энергоемок схемы праобраза.

Казалось бы, что среди всех рассмотренных схем, образ Ф1.1. наиболее приближен к термодинамически обратимому процессу, и следовательно он должен обладать минимальными энергозатратами. Однако расчет показал, что наименьшими тепловыми нагрузками обладает схема V5.2. (Q∑кип = 0,3076 Гкал/час). Это можно объяснить тем, что рассмотренная нами смесь содержит значительно количество тяжелокипящего толуола, поэтому наиболее эффективной оказалась схема с предварительным отделением тяжелокипящего компонента от бинарной азеотропной составляющей.

6. Выводы.

· Для рассматриваемой системы уменьшение числа аппаратов, охваченных рециклом, приводит к значительному уменьшению суммарных энергозатрат в кипятильниках колонн на 4 - 58%. Это связано с меньшими затратами тепла в кубах колонн в соответствии с уменьшением количества разделяемого агента.

· В ряду схем образов первого заданного разделения наилучшими показателями обладает схема, имеющая минимальное число кипятильников (Ф 1.1). При этом экономия энергоресурсов по сравнению с праобразом П1 составляет 44,25%.

· Из трех возможных схем, состоящих из двух отборных колонн, схемы работающие по второму заданному разделению и разветвленная система обладают относительно небольшим отличием в энергозатратах (10,72%)

· В связи с наличием двух жидких фаз при ректификации в качестве пригодных для промышленной реализации могут быть использованы только по одному образу П2 и П3. Разница в энергозатратах между образами этих схем составляет 41,28% по отношению к друг другу и наименьшими энергозатратами характеризуется схема V 3.2, имеющая энергозатраты на 66% меньше, лучшего варианта из отборных колонн П2.

Список литературы

1. Тимофеев В.С., Серафимов Л.А «Принципы технологии основного органического и нефтехимического синтеза», Москва «Высшая школа» 2003 г, 536 с

2. Сулимов А. Д. «Производство ароматических углеводородов из нефтяного сырья», Москва, 1975 г.

3. Zhigang Lei, Chengyue Li, & Biaohua Chen. Extractive distillation: a review. Separation and purification reviews vol. 32, No.2, pp. 121-213, 2003

4. Гайле А.А., Сомов В.Е., Варшавский О.М. «Ароматические углеводороды: Выделение, применение, рынок»: Справочник. - СПб.: Химиздат, 2000г. 12с.

5. Гайле А.А., Сомов В.Е., Варшавский О.М., Семенов Л.В. «Сульфолан: свойства и применение в качестве селективного растворителя», Спб.: Химииздат, 1998г. 81 с.

6. Петлюк Ф. Б., Серафимов Л. А. Многокомпонентная ректификация: теория и расчет. М.:Химия, 1983.

7. Александров И. А. Ректификационные и абсорбционные аппараты. М.:Химия, 1978.

8. Общий курс процессов и аппаратов химической технологии. Книга 2. под ред. В. Г. Айнштейна. Москва. Химия,2000.

9. Айнштейн В.Г., Захаров М.К., Носов Г.А., Захаренко В.В., Зиновкина Т.В., Таран А.Л., Костаян А.Е. «Общий курс процессов и аппаратов химической технологии» т.2 Москва «Логос» «Высшая школа» 2003 г. 1758с.

10. Львов С.В. Некоторые вопросы ректификации бинарных и многокомпонентных смесей, изд. АНСССР, 1960 г, 163 с.

11. Серафимов Л. А., Мозжухин А.С., Науменкова Л. Б. Определение числа вариантов технологических схем ректификации n-компонентных зеотропных смесей, ТОХТ, т. 27, N3, с. 292-295,1993

12. Морачевский А.Г., Смирнова Н.А., Пиотровская Е.М. и др. “Термодинамика равновесия жидкость–пар”, под ред. Морачевского А.Г. – Л.: Изд–во Химия, 1989, с. 344.

13. Nitta T., Katayama T.//J. Chem. Eng. Jap. 1974, v.7 p 381-382]

14. Hiranuma N.// Ind. Eng. Chem. Fund. 1974 V.13.,p.219-222

15. Palmen D. A., Smith D. B.// Ind. Eng.Chem., Proc. Des. Dev. 1972. V.1. p 114-119.

2020-01-14

2020-01-14 203

203