Себестоимость сборки узла это и есть затраты, связанные со сборкой одного узла, включающие в себя производственную заработную плату сборщиков, затраты на содержание и ремонт оборудования, а также косвенные расходы, приходящиеся на один узел.

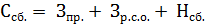

Себестоимость сборки определяем по формуле:

,

,

где  – производственная заработная плата основных рабочих на один узел.

– производственная заработная плата основных рабочих на один узел.

– затраты на ремонт и содержание оборудования, приходящиеся на один узел.

– затраты на ремонт и содержание оборудования, приходящиеся на один узел.

косвенные накладные расходы на один узел.

косвенные накладные расходы на один узел.

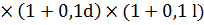

руб.

руб.

где d = 10% – дополнительная заработная плата,

l = 41% – отчисления в фонд социального страхования.

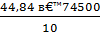

=

=  = 4,41 руб.

= 4,41 руб.

где  = 13,377 мин.

= 13,377 мин.

С учетом премии  = 4,41

= 4,41  2,1

2,1

1,1

1,1

Определим теперь затраты на содержание и ремонт оборудования, приходящиеся на один узел:

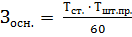

руб.,

руб.,

где  = 18,73 руб. – стоимость одного часа работы оборудования.

= 18,73 руб. – стоимость одного часа работы оборудования.

=

=  = 4,17

= 4,17

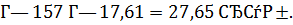

Величина накладных расходов составит:

= 0,01

= 0,01

= 0,01

= 0,01

где  = 157% – процент накладных расходов.

= 157% – процент накладных расходов.

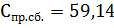

Тогда себестоимость сборки узла составит:

= 27,32 + 4,17 + 27,65 = 59,14

= 27,32 + 4,17 + 27,65 = 59,14

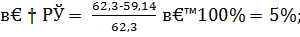

По данным завода изготовителя себестоимость сборки узла «Водило» составляет  = 62,3 руб.

= 62,3 руб.

Следовательно, организация участка поточной конвейерной сборки по разработанному технологическому процессу сборки целесообразна.

Определение показателей эффективность проектируемого участка сборки

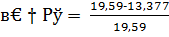

Годовой экономический эффект по формуле:

=

=

где  62,3 рубля – заводская себестоимость сборки узла.

62,3 рубля – заводская себестоимость сборки узла.

рубля – себестоимость сборки узла на проектируемом участке.

рубля – себестоимость сборки узла на проектируемом участке.

капиталовложение по проектируемому варианту yа один узел.

капиталовложение по проектируемому варианту yа один узел.

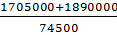

=

=  =

=  = 48,25

= 48,25

– капиталовложение по заводским данным на один узел и они составляют:

– капиталовложение по заводским данным на один узел и они составляют:

= 42,0 руб.

= 42,0 руб.

E = 0,15 – нормативный коэффициент эффективности капиталовложения.

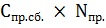

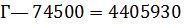

Определяем годовую выработку:

=

=  = 59,14

= 59,14  руб.

руб.

Годовая выработка на одного рабочего сборщика составит:

=

=  =

=  = 440593 руб.

= 440593 руб.

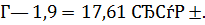

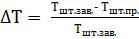

Снижение трудоемкости сборки узла определяется по формуле:

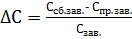

Определяем снижение себестоимости сборки узла:

;

;

2020-01-14

2020-01-14 347

347