За основу расчета промежуточных припусков принимаем наружный диаметр детали  мм.

мм.

Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали  мм:

мм:

Операция 10 Токарная черновая

Операция 20 Токарная чистовая

Операция 30 Термическая HRCЭ 59…63

Операция 40 Шлифовальная.

Определяем расчетный размер заготовки:

| Dр.з=Dн+2z10+2z20+2z40, мм | (2.1.) |

где, Dн=133мм - номинальный размер;

2z10 = 9,0 мм, 2z20 = 3,0мм, 2z40= 0,9мм – припуски на диаметр на операциях 10, 20, 40 [2, с. 41, табл.3.13].

Dр.з=133+9,0+3,0+0,9=145,9 мм.

По расчетным данным выбираем размер горячекатаного проката обычной точности Æ150  мм

мм  по ГОСТ 2590-71 [2, с.43, табл. 3.14]

по ГОСТ 2590-71 [2, с.43, табл. 3.14]

Круг

Нормальная длина проката 7 м.

Общая длина заготовки:

| Lз=Lд+2zподр, мм | (2.2.) |

где, Lд = 660 мм – номинальная длина детали;

2zподр= 3,0 мм – припуск на подрезку торцевых поверхностей

[2, с. 40, табл.3.12].

Lз=660+3,0=663 мм.

Объем заготовки:

, мм , мм | (2.3.) |

мм2.

мм2.

Масса заготовки:

| mз=r.Vз, кг | (2.4.) |

где, r = 7,85 кг/м3 – плотность стали;

mз=7,85.11,72=92,0 кг.

Неоднократность в зависимости от принятой длины проката:

| Lнк =Lпр- lзаж - lот -x.(Lз+lр), мм | (2. 5.) |

где, Lпр=7м – длина выбранного проката;

lзаж =100 мм – минимальная длина зажимного конца;

lот – длина торцевого обрезка проката, мм;

| lот = 0,3.dз ,мм | (2.6.) |

Lз – длина заготовки, мм;

lр = 6 мм – ширина реза [2, с. 37];

х – число заготовок, изготовляемых из принятой длины проката, шт;

, шт , шт | (2.7.) |

lот = 0,3.150 = 45 мм;

шт.

шт.

Принимаем х = 10 шт.

Lнк =7000 – 45 –100 –10.(663+6) = 165 мм.

Общие потери материала к длине выбранного проката:

| Пп.о=Пнк+Пот+Пзаж+Пр , % | (2.8.) |

где, Пнк – потери материала на неоднократность, %

; ; | (2.9.) |

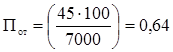

Пот – потери на торцевую обрезку проката, %

; ; | (2.10.) |

Пзаж – потери при выбранной длине зажима, %

; ; | (2.11.) |

Пр –потери на отрезку заготовки, %

. . | (2.12.) |

%;

%;

%;

%;

%;

%;

%;

%;

Пп.о=2,36 + 0,64 + 1,43 + 0,09 = 4,52 %.

Расход материала на одну деталь с учетом всех технологических потерь:

, кг , кг | (2.13.) |

кг

кг

Коэффициент использования материала:

| (2.14.) |

.

.

Расчет заготовки поковки

Вид заготовки

Выбираем заготовку – поковку полученную на кривошипном горячештамповом прессе в открытом штампе. Нагрев индукционный.

Расчетная масса поковки

| mзр = mд.Кр, кг | (2.15.) |

где, mд = 16,8 кг – масса детали;

Кр = 1,5 – расчетный коэффициент [3, прил. 3, табл. 20];

mзр =16,8.1,5 = 25,2 кг.

2020-01-14

2020-01-14 6956

6956