Прокатка-способ обработки давлением, при котором металл деформируется путем обжатия его между двумя вращающимся валками (прокатного стана).

Прокатке подвергают до 80 – 90 % всей выплавляемой стали и до 50 – 60 % выплавляемого цветного металла. Широкое применение прокатки объясняется рядом преимуществ ее по сравнению с другими видами ОМД (прессованием, волочением), а также высокой производительностью и меньшей стоимостью изготовления изделий.

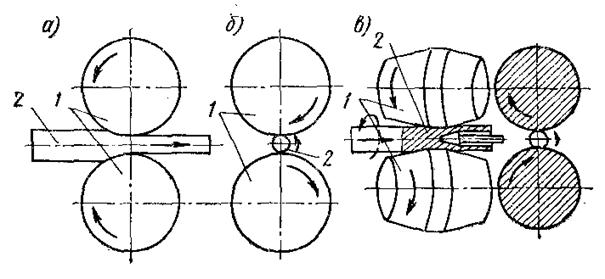

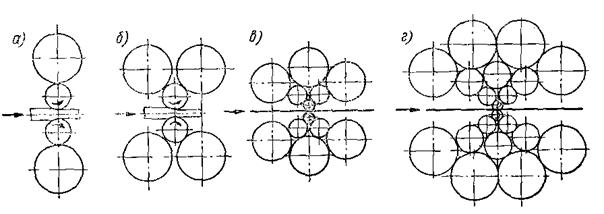

Различают три основных вида прокатки (рис.3.6):

Валки вращаются в этом способе в разные стороны. Это наиболее распространенный способ. Применяется для изготовления профильного и листового проката.

2) Поперечную прокатку.

Валки вращаются в одну сторону и придают вращение заготовке, которая формируется вдоль оси валков. Используется для изготовления круглых профилей.

3) Поперечно-винтовую. Валки располагаются под углом друг к другу, вращаясь в разные стороны. Заготовка получает вращательное и поступательное движение. Применяется для получения бесшовных труб и проката с периодическим профилем.

Рис.3.6. Основные способы прокатки: продольная (а), поперечная (б) и поперечно-винтовая (в).

Продукция (сортамент) прокатного производства.

Профиль прокатанного изделия – форма его поперечного сечения;

Cортамент – совокупность различных профилей разных размеров. Сортамент прокатываемых профилей делится на 4 основные группы:

1. Сортовой прокат: профили общего назначения (круглого, квадратного сечения, швеллеры, двутавры и т.п.) и профили специального назначения (рельсы, профили, применяемые в судостроении, строительстве и др. областях).

2. Листовой прокат: фольга (толщиной до 0,2 мм), тонколистовой (0,2…4 мм), толстолистовой (4…160 мм) броневые плиты (до 550 мм).

3. Трубы бесшовные и сварные (например, бесшовные стальные трубы имеют диаметр 30…650 мм, а сварные – диаметром 10…1420 мм).

4. Специальные виды проката: колеса; кольца; зубчатые колеса; периодические профили, у которых форма и площадь поперечного сечения периодически изменятся вдоль оси.

Характеристики деформации при прокатке. При прокатке металл подвергается деформации только на некотором участке, который по мере вращения валков и движения заготовки вперед как бы перемещается по прокатываемому металлу. Этот участок называется очагом деформации.

Дуга АВ – дуга захвата (дуга, по которой валок соприкасается с прокатываемым металлом). Центральный угол α, соответствующий дуге захвата – угол захвата.

Коэффициент вытяжки  , где L – длина заготовки после прокатки; l – длина заготовки до прокатки.

, где L – длина заготовки после прокатки; l – длина заготовки до прокатки.

Коэффициент обжатия  , где H и h – высота заготовки до и после прокатки.

, где H и h – высота заготовки до и после прокатки.

Коэффициент уширения  , где B и b – ширина заготовки после прокатки и до прокатки соответственно.

, где B и b – ширина заготовки после прокатки и до прокатки соответственно.

Рис.3.7. Деформация заготовки между валками.

Так как при пластической деформации объём металла практически не изменяется, то можно записать l·H·b = L·h·B, здесь l·H·b – объём заготовки до деформации, L·h·B – объем заготовки после обработки давлением, а значит верным является следующее равенство: λ = β·μ, т. е. металл, обжатый по высоте, идет в вытяжку и уширение.

Условия захвата металла валками. Различают две ситуации: неустановившийся процесс прокатки, когда болванка только подводится к валкам, но не втянута между ними, и установившийся процесс – когда заготовка уже втянута в валки.

а) Неустановившийся процесс (рис.3.8). При соприкосновении заготовки с вращающимися валками последние будут оказывать на нее действие в виде сил N перпендикулярных поверхности валков в точках соприкосновения А, и сил трения Т, направленных по касательной к поверхности валков. Проекции сил N и Т на горизонтальное направление обозначенв соответственно Nx и Tx.

| Рис.3.8. Силы, действующие на прокатываемый металл со стороны валков, в начальный момент захвата. |

Валки захватят заготовку, если

. (3.1)

. (3.1)

Согласно рис.3.8

и

и  . (3.2)

. (3.2)

Причем

T = ƒ ·N, (3.3)

где ƒ – коэффициент трения.

Подставим в (3.1) сначала (3.2), а потом (3.3), получим основное условие захвата заготовки

ƒ > tgα.

Так как ƒ = T/N = tg β, где β – угол трения, то условие захвата можно представить, как β > α, т. е., если равнодействующая R направлена вертикально или отклонена влево от вертикали (как на рис.3.8), то захвата не будет.

б) Установившийся процесс. В этом случае передний конец полосы вышел из валков на определенную величину, контакт полосы с валками происходит по всей дуге захвата (рис.3.7), что приводит к изменению соотношения между углами α и β. В этом случае условие захвата:

,

,

где n ≈ 2, т. е. при установившемся процессе прокатки захват заготовки происходит примерно в 2 раза легче, чем при неустановившемся.

На коэффициент трения влияют пластичность металла, его температура, скорость вращения валков, материал валков и состояние их поверхности, химический состав металла заготовки.

При горячей прокатке блюмов из слитков на обжимных станах α max = 24 … 32º; ƒ = 0,45…0,62. При горячей обработке сортового металла α max = 20 … 25º; ƒ = 0,36…0,47. При горячей прокатке листов и полос α max = 15 … 20º; ƒ = 0,27 … 0,36. При холодной прокатке листов на валках с чистой поверхностью α max = 5 … 10º ƒ = 0,009 … 0,18. При холодной прокатке листов на отшлифованных валках со смазкой α max = 3 … 5º; ƒ = 0,003 … 0,09.

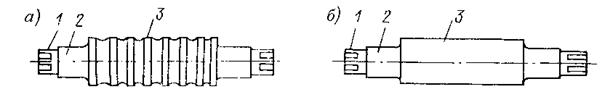

Оборудование и инструмент для прокатки. Инструмент прокатки – валки (рис.3.9), которые делятся на гладкие, применяемые для прокатки листов, лент и ручьевые (калиброванные) для получения сортового проката (квадрат, круг, рельс, швеллер и т. д.). Валки состоят из бочки 3, шейки 2 и трефы 1. Шейки валков служат размещения валков в подшипниках, устанавливаемых в станинах. Трефы – фигурный хвостовик для соединения с приводом станка. Вырез на боковой поверхности калиброванного валка называется ручьём.

Совокупность двух ручьев пары волков образует калибр. Калибры прокатных валков, через которые пропускается металл, по своему поперечному сечению отвечают той форме профиля, которая должна получаться при каждом пропуске. Калибры могут быть открытыми и закрытыми.

Рис.3.9. Ручьевой (а) и гладкий (б) валки.

Для получения какого-либо профиля (проката) необходимо произвести калибровку валков. Калибровка – расчет режима обжатия металла по проходам, конструирование формы и размеров калибров и определение последовательности расположения их на валках. Калибровка – самый важный и трудный вопрос прокатного дела, вследствие сложности процесса деформации металла при прокатке. От правильности расчета и выбора формы последовательных калибров зависит качество прокатываемого профиля.

Размеры сечения исходной заготовки значительно больше размеров сечения готового профиля, и поэтому, как правило, последний почти никогда не удается получить сразу в один проход между валками. Поэтому прокатку проводят в несколько проходов (пропусков). В каждом проходе сечение прокатываемого металла уменьшается, при этом форма и размеры ее постепенно приближаются к требуемому профилю.

В случае прокатки листов и полос (на гладких валках) уменьшение толщины прокатываемого металла в каждом проходе достигается соответствующим сближением валков.

Прокатка слитков или заготовок производится последовательно в калибрах следующих типов:

· Обжимные (вытяжные). Имеют выпуск 5 – 10%. Служат для изготовления из отливки полуфабриката под дальнейшую прокатку. Обжимные калибры: прямоугольные, ромбические, квадратные и овальные.

· Черновые (подготовительные). Имеют выпуск 2 – 4%. Изменяют форму поперечного сечения полупродукта, приближая ее к сечению готового профиля.

· Предотделочные (предчистовые). В ряде случаев эти калибры отсутствуют.

· Отделочные (чистовые). Имеют выпуск 1 – 1,5%. Обеспечивают окончательное формирование профиля.

Выпуск – величина тангенса угла наклона боковых стенок калибра, выраженная в процентах.

Исключительно важное значение имеют расположение калибров в валках. В целях предупреждения возникновения значительных напряжений в металле, а также удара при захвате заготовки калибр должен быть врезан так, чтобы воздействия верхнего и нижнего валков на прокатываемый профиль были примерно одинаковыми. Поэтому естественным является такое расположение калибров, при котором их нейтральные линии находятся посередине между осями верхнего и нижнего валков. Для симметричных профилей (прямоугольных, полосовых, овальных) нейтральной линией калибров служит их горизонтальная ось симметрии. Нейтральная линия фасонных калибров проводится через их центр тяжести. При неправильной калибровке прокатываемый металл или не заполнит весь калибр – тогда размеры профиля не будут соответствовать требуемым, или, наоборот, переполнит калибр – тогда на краях профиля неизбежно появятся заусеницы. Кроме того, в прокатываемом металле могут возникнуть значительные напряжения, которые вызовут трещинообразование или другие виды брака.

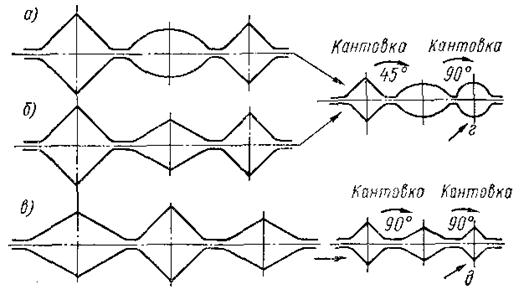

Чередующееся сочетание калибров получило название системы калибров (рис.3.10), например, ромб-квадрат, овал-квадрат, ромб-ромб и т. д. Наиболее широко применяемыми системами вытяжных калибров являются системы:

а) Прямоугольных калибров. Эту систему используют для прокатки блюмов в крутые заготовки.

б) Ромб-квадрат и овал-квадрат. Эти для прокатки в более мелкие заготовки.

в) Овал-круг. Эта система для прокатки малопластичных металлов.

Расчет каждой из систем вытяжных калибров проводится по специальным методикам.

Рис.3.10. Схема прокатки стали круглого сечения диаметром 5…20 мм (а), круглого сечения диаметром более 20 мм (б) и квадратного сечения (в) в калибрах определённых систем.

Наиболее удобным для прокатки круглого профиля являются системы: квадрат-овал-квадрат (рис.3.10, а) или квадрат-ромб-квадрат (рис.3.10, б). В обоих случаях квадратные калибры в валках расположены на ребре. Подобное распределение и чередование калибров способствует лучшему обжатию и проработке всех слоев прокатываемого металла. Прокатку изделий квадратного сечения производят в чередующихся калибрах системы ромб-квадрат-ромб (рис.3.10, в).

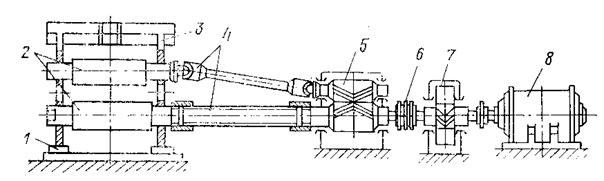

Основное оборудование прокатного производства – прокатный стан (рис.3.11), состоящий из привода и одной или нескольких рабочих клетей. В привод входит электродвигатель 8, редуктор 7, шестеренная клеть 5, муфты 6 и шпинделей 4. Рабочая клеть состоит из валков 2 и станины 1. В станине имеются нажимные механизмы 3 для изменения расстояния между валками и регулированием взаимного расположения их осей.

Рис.3.11. Схема прокатного стана.

Прокатные станы классифицируют:

1. По числу и расположению валков в рабочих клетях:

а) Станы дуо (рис.3.12 а, б), имеющие 2 валка, вращающиеся в одну (нереверсивные станы) либо в обе стороны (реверсивные станы). Последние позволяют пропускать обрабатываемый металл в обе стороны.

б) Станы трио (рис.3.12 в, г).

б) Станы кварто (рис.3.13 а).

в) Многовалковые станы – шестивалковые, двенадцативалковые и двадцативалковые (рис.3.13 б, в, г).

| Рис.3.12. Схема расположения валков в двухвалковых и трёхвалковых станах. |

Рис.3.13. Схема расположения валков в многовалковых станах.

Конструкции на рис.3.12 (в, г) позволяют применять рабочие валки малого диаметра, благодаря чему растёт давление металла на валки и увеличивается вытяжка.

г) Универсальные станы, имеющие кроме горизонтальных валков также и вертикальные (с одной или обеих сторон).

2. По числу и расположению рабочих клетей:

а) Одноклетьевые.

б) Многоклетьевые (с линейным расположением клетей и с последовательным расположением клетей).

В станах с линейным расположением клетей валки всех клетей кинематически связаны друг с другом и вращаются с одной скоростью, что препятствует значительному увеличению скорости прокатки по мере увеличения длины прокатываемой заготовки.

В станах с последовательным расположением клетей (непрерывные станы) каждая клеть имеет свой привод. Окружная скорость каждой последующей пары валков больше скорости предыдущей пары на строго определенную величину. На непрерывных станах можно прокатывать полосу с натяжением, что увеличивает обжатие.

3. По назначению:

а) Станы для производства полупродукта: блюминги – обжимные станы для обжатия крупных стальных слитков в блюмы; слябинги – обжимные станы для обжатия слитков в слябы. Блюм – заготовка квадратного сечения от 150  150 мм до 450

150 мм до 450  450 мм. Сляб – полуфабрикат, имеющий прямоугольное сечение толщиной 65 … 300 мм и шириной 600 … 1600 мм.

450 мм. Сляб – полуфабрикат, имеющий прямоугольное сечение толщиной 65 … 300 мм и шириной 600 … 1600 мм.

б) Заготовочные станы для получения полупродукта более мелкого сечения из блюмов или слитков небольшой массы.

в) станы для выпуска готового проката: сортовые, листопрокатные, трубопрокатные и. т. д.

Размер блюмингов, слябингов, заготовочных, рельсобалочных, сортовых станов характеризуется диаметром рабочих валков. Например, стан 500 имеет валки диаметром 500 мм. Для листовых станов основной параметр – длина бочки валка. Например, стан 3000 имеет длину бочки рабочих валков 3000 мм.

Технология производства основных видов проката. Наиболее общая схема технологического процесса прокатки включает следующие операции:

1. Подготовка исходного материала к прокатке;

2. Нагрев металла перед прокаткой;

3. Собственно прокатку;

4. Отделку и контроль качества проката.

Для прокатки блюмов и слябов исходным материалом служат слитки спокойной, полуспокойной или кипящей стали массой до 60 т или из цветных металлов и сплавов массой до 10 т. При прокатке сортового или листового проката исходный материал – блюм или сляб или полупродукт после заготовочного стана.

При подготовке исходного материала к прокатке удаляют поверхностные дефекты: плены, шлаковые включения на слитках или неглубокие трещины, лампасы, закаты, волосовины и др. дефекты. Удаляют их огневой зачисткой, обдиркой на металлорежущих станках, пневматической вырубкой, зачисткой абразивными кругами, электродуговой зачисткой и др. способами. В ряде случаев в технологическом потоке обжимных станов устанавливают машины огневой зачистки для удаления дефектов на прокатанном полупродукте, но чаще всего эти операции выполняются в складских помещениях. Удаление поверхностных дефектов повышает качество поверхности прокатанной продукции, увеличивает выход годного продукта и улучшает технико-экономические показатели работы стана.

Подготовленный исходный материал нагревают в разных нагревательных устройствах. Листы тоньше 2 мм в горячем состоянии прокатывать сложно из-за их быстрого остывания, такие листы, как правило, получают холодной прокаткой (чаще рулонным способом) из горячекатаных листов – заготовок. Количество нагрева оказывает большое влияние на макрокроструктуру и микроструктуру металла, а механические свойства и качество металла – на производительность стана и величину брака.

Нагретый металл транспортируют к стану для прокатки по рольгангу, пропуская по пути через окалиноломатели, в которых окалина дробится при деформировании в валках с небольшими обжатиями.

К отделочным операциям относятся: правка, осуществляемая на роликовых правильных машинах для устранения общей и кромочной неплоскостности; термическая обработка, заключающаяся, как правило, в нормализации или отжиге для перераспределения и снятия остаточных после прокатки напряжений и обеспечения однородности показателей механических свойств в любом сечении проката, термообработка необходима для легированных сталей и для листов или профилей значительной толщины (более 12…14 мм); резка на листы и профили заказанной длины на дисковых или гильотинных ножницах; у листов обрезают также продольную кромку, удаляя узкую полосу, которую может получиться непрямолинейной после прокатки, иметь недостаточную толщину и кромочные дефекты (трещины, расслоения, подрезы и т. п); испытание; взвешивание; маркирование с указанием марки стали, шифра металлургического завода, номера плавки и простановкой клейма ОТК с помощью керна и дублированием накерненной маркировки надписью краской.

2015-04-17

2015-04-17 18651

18651