Для повышения стойкости абразивного круга, улучшения качества обработанной поверхности и в целом повышения производительности труда и снижения себестоимости операции шлифования применим импрегнированный шлифовальный круг (пропитанный). Состав для импрегнирования шлифовального круга на керамической связке включает в себя поверхностно-активные вещества, химически активные вещества и растворитель [32]. В качестве химически активного вещества он содержит роданид закиси железа, в качестве поверхностно-активного вещества – полигмеколиевый эфир стеариновой кислоты (стеарокс – 6) и продукт взаимодействия 20м оксиэтилена и смесь жирных кислот (препарат ОС-20), а в качестве растворителя – воду при следующем соотношении компонентов, масс. %:

Роданид закиси железа 3-5

Полигмеколиевый эфир стеариновой кислоты (стеарокс - 6) 0,1-0,2

Продукт взаимодействия 20м оксиэтилена и смесь

жирных кислот (препарат ОС-20) 0,05-0,1

Вода остальное

В качестве совершенствования технологии обработки импрегнированными кругами предлагается способ контактно-эрозионного избирательного шлифования (КЭИШ). При этом способе одновременно с механической обработкой происходит внедрение в поверхностный слой заготовки частиц инородного материала, что позволяет получить обработанные поверхности с требуемыми эксплуатационными характеристиками [33].

Способ КЭИШ основан на использовании ряда научных положений и технических решений микрорезания в электромагнитном режиме; избирательного переноса в области контакта поверхностей деталей; внезонного способа охлаждения и очистки шлифовального круга.

При КЭИШ в отличии от шлифования стандартными и импрегнированными кругами, теплота выделяется в зоне шлифования избирательно и именно в тех местах, где дефектность (или плотность дислокаций) выше, чем в среднем по объему. В результате этого образуются микроучастки с высокой температурой (в тысячи раз большей, чем на соседних микроучастках), на которых крупные карбиды замещаются мелкими и притом занимающими определенное место, кроме того мелкие карбиды соединяются с металлической решеткой по правилам последовательности когерентной связи, которая не разрушает, а напротив упрочняет ее, так как карбиды «вплетаются» в решетку.

Таким образом, при КЭИШ обработанная поверхность получает одновременную оболочку с особыми свойствами. При этом поверхностный слой является упрочняющим каркасом, препятствующим появлению микротрещин.

При КЭИШ используют следующие импрегнированные круги: круг, пропитанный органическими и неорганическими импрегнаторами; круг с напыленными частицами металла; круг с импрегнатором, нанесенным на периферию в процессе обработки; круг с импрегнатором, внесенный в процессе изготовления круга.

КЭИШ может быть осуществлен в трех режимах: обычном и в двух режимах с подводом напряжения (анод – заготовка, катод – напыленный слой имрегнатора (меди) на шлифовальном круге и наоборот).

В последнем режиме частицы металла (меди) переносятся на обрабатываемую поверхность как в результате механического и теплового воздействия в зоне резания, так и благодаря однонаправленности поверхностных потенциалов обрабатываемого и напыленного материалов и внешней цепи. Поверхности, обработанные в этом режиме менее склонны к образованию неровностей в процессе контактирования тел под нагрузкой.

Зависимости шероховатости Ra обработанной поверхности (а) и составляющих Ру (б) и Рz (в) силы резания от продолжительности шлифования t стандартным кругом 24А25СМ112К5 (кривые 1), кругом, импрегнированным кристаллической серой (кривые 2), кругом, импрегнированным частицами меди (заготовка – анод, напыленный слой – катод) (кривые 3), и то же (заготовка – катод, напыленный слой – анод)(кривые 4) представлены на рис. 7.2. Два первых способа – обычное шлифование; два последних – КЭИШ.

Исследования [8] показали, что использование КЭИШ позволяет повысить эффективность шлифования в 2-4 раза, стойкость круга до 4,5 раз, снизить шероховатость обработанной поверхности, улучшить качество поверхностного слоя обработанных деталей, уменьшить концентрацию пыли и газов в зоне обслуживания в несколько раз.

Рисунок 7.2

Температурное поле детали при резании быстро стремится к состоянию теплового насыщения; процесс устанавливается, и температура поверхности не меняется. Температурное поле детали в этом случае принято называть квазистационарным. Такое состояние наступает хотя и быстро, но не мгновенно. В начальный период температура повышается на участке АВ (рис.7.3)(период насыщения), а затем становится постоянной (при этом не учитываются колебания, вызываемые периодическим нарушением контакта).

Осциллограмма изменения температуры

поверхности при шлифовании сплошным кругом

Рис. 7.3

Время теплового насыщения примерно равно 0,012-0,016 сек. Если продолжительность шлифования меньше времени теплового насыщения, то температура поверхности не достигает максимального значения, при котором образуется прижоги и ухудшаются свойства обработанной поверхности.

Для устранения этого недостатка сделаем процесс шлифования прерывистым. Реализовать данное предложение можно, сделав рабочую поверхность круга прерывистой, выполнив на ней пазы.

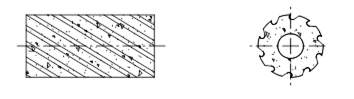

При этом встает вопрос о форме пазов, их количеств и размерах. Если выполнить пазы параллельными образующей круга, то круг будет работать с ударами. Возникает новое противоречие: рабочая поверхность круга должна быть прерывистой, чтобы избежать прижогов, и поверхность круга должна быть непрерывной, чтобы избежать ударов. Для этого разделим объект на части, выполняющие разные функции. Пусть круг в целом, выполняя шлифование, осуществляет постоянный контакт с заготовкой, а его рабочая поверхность в каждом сечении обеспечивает прерывистость шлифования. Чтобы поверхность круга в целом была при этом непрерывной, пазы выполняем наклонными (рис. 7.4.). Когда в одном сечении в контакте с заготовкой находится режущий выступ, в другом сечении в это время над шлифуемой поверхностью находится паз. В результате круг будет работать без ударов.

Таким образом, при прерывистом шлифовании каждая точка поверхности шлифуется несколькими режущими выступами. Температура поверхности в промежутках между резанием не успевает понизиться до исходной, а уменьшается лишь на 20-25%. Шлифование последующими режущими выступами круга существенно не повышает температуру в зоне резания, так как таблица снимаемого слоя уменьшается, снижая интенсивность теплового источника.

Были проведены также опыты по производительности прерывистого шлифования [34]. В результате этих исследований установлено, что при одном и том же показании нониуса станка истинный объем прерывистым кругом даже несколько больше, чем сплошным кругом. Объясняется это тем, что при шлифовании сплошным кругом отжим шпинделя получается больший, чем при шлифовании прерывистым кругом. Известно также, что при шлифовании в полезной работе участвуют далеко на все режущие зеркала, поэтому сохранение производительности при прерывистом шлифовании можно объяснить более равномерным распределением полезной нагрузки на оставшиеся зерна круга. Кроме того, уменьшается засаливаемость прерывистого круга и количество его правок. Прерывистое шлифование позволяет использовать форсированные режимы работы.

Рис. 7.4

Однако встает еще один вопрос о том, каким должно быть количество выступов. Из анализа проведенных опытов [34] следует, что шлифование сплошным кругом на всех режимах вызывает структурные превращения на глубину 140-170 мкм. Шлифование кругами с двумя и четырьмя вырезами не особенно улучшают качество поверхности. Обработка же кругами с двадцатью и с двадцать пятью вырезами существенно повышают качество поверхности (рис. 7.5.).

2020-01-14

2020-01-14 308

308